一、取向效应的定义

聚合物分子的取向最初由流动过程中的剪切应力引起。当聚合物仍处于高温并且消除了剪切应力时,取向将松弛。当同时存在剪切和冻结时,将会禁止取向。当聚合物有机会松弛取向时,在平行于流动的方向上通常会有较高的收缩率。

对于结晶性材料,分子可能会在垂直方向上压缩得较紧,从而导致垂直于流动方向上的收缩率较高,这种情况在倾向于剪切引起的结晶性材料中比较常见。

对于纤维填充材料,纤维的取向要优先于分子取向。纤维取向不一定在流动方向上。当材料取向方向的平行收缩与垂直收缩之间的存在差异,就可称之为取向效应。

通常,影响取向效应的因素包括:

-浇口位置引起的充填模式及平衡。

-工艺设置,特别是填充时间和保压曲线。

-冷却系统设计和参数。

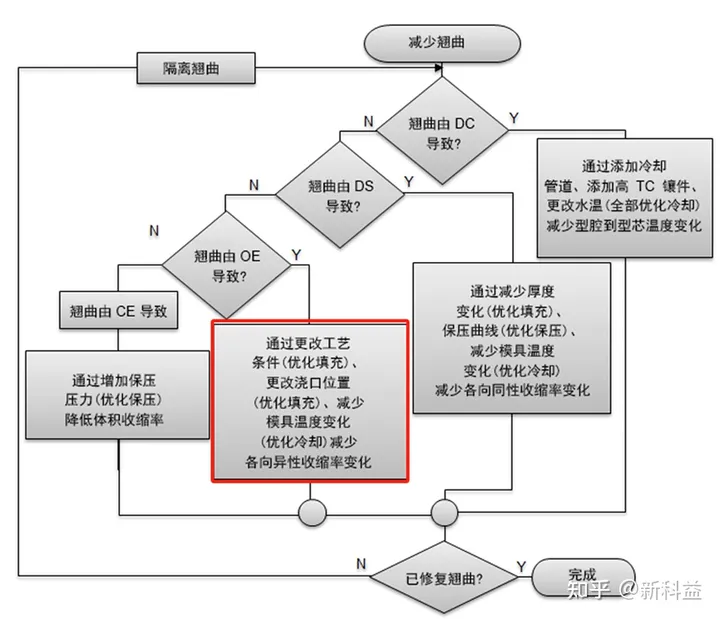

二、减少取向效应引起的变形

下图示节选自moldflow应用手册,根据红色框内提示,解决取向效应导致的翘曲,可能的解决方案包括:

1. 通过优化工艺条件(优化填充)

2. 更改浇口位置(优化填充)

3. 减少模具温度变化(优化冷却)

4. 减少各向异性收缩率的变化

2.1 案例一

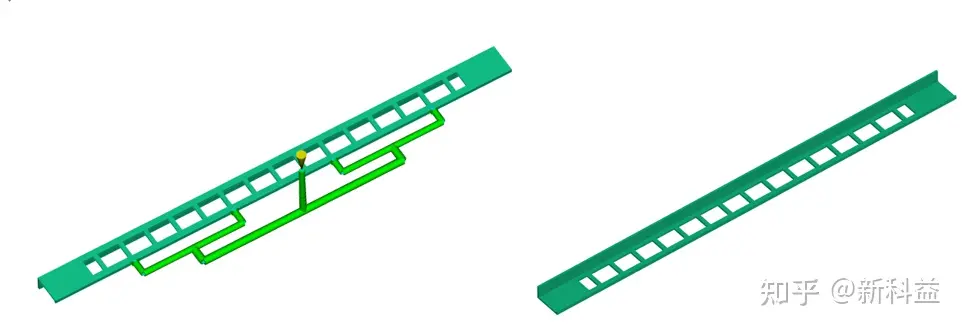

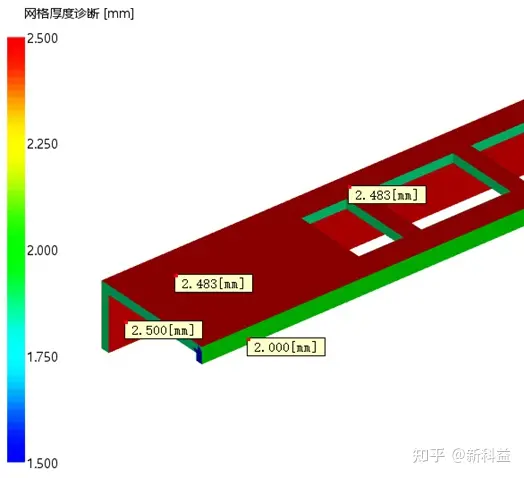

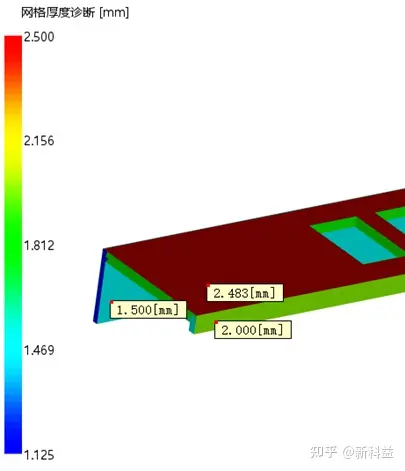

制品尺寸为550 X 35 X 17.5,主壁厚为2.5mm。材料选用PP+GF30(RTP 0105 CC FR)的材料进行分析。浇口位置及壁厚分布如图示。原始方案工艺设置如下图。

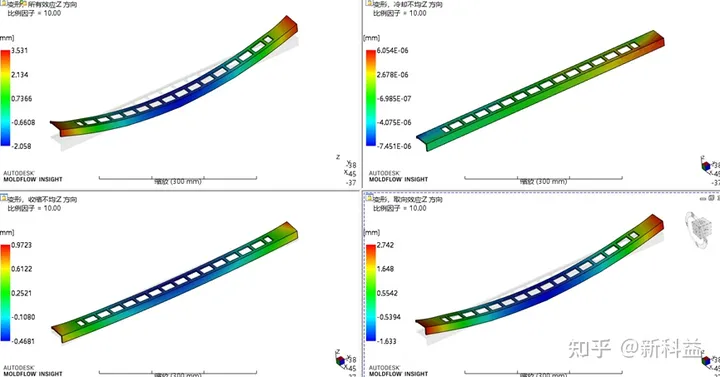

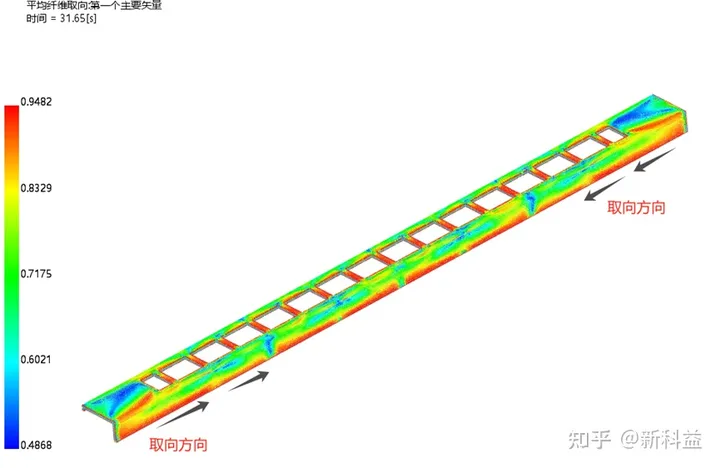

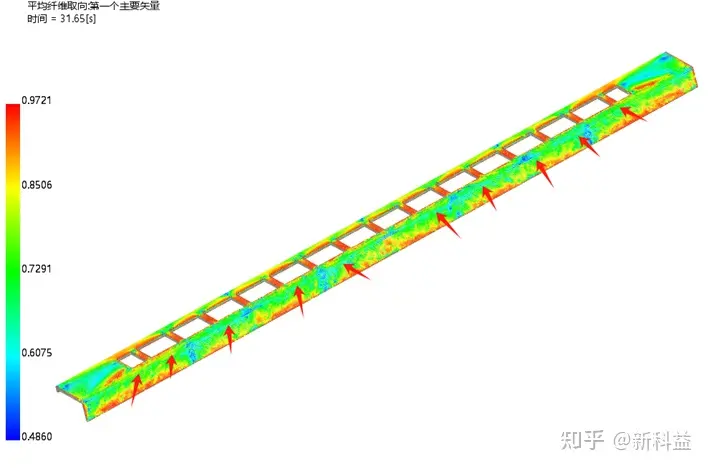

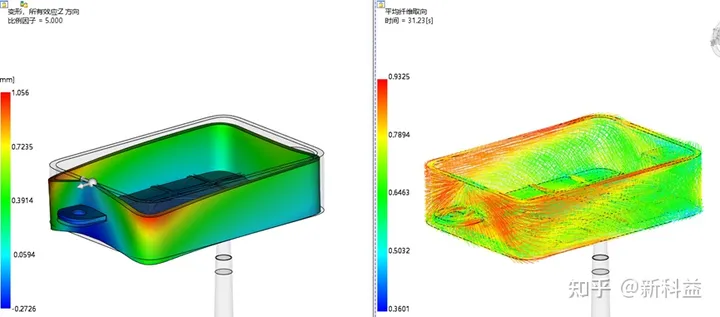

从以上分析结果可以看出,制品出现变形的主要原因是取向效应。材料为纤维填充材料时,可以使用“平均纤维取向”和“纤维取向张量”结果,帮助了解纤维取向,平均纤维取向是指整个单元在一段时间内的平均纤维取向。如下图所示。

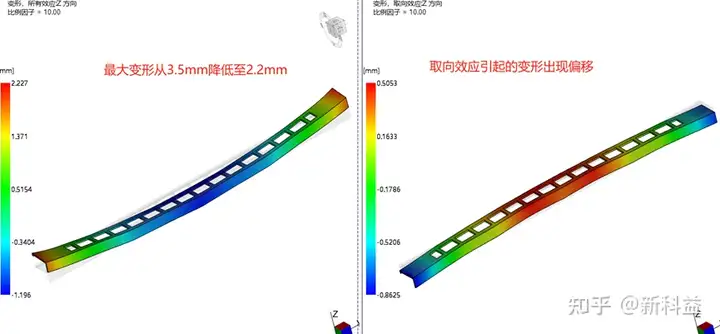

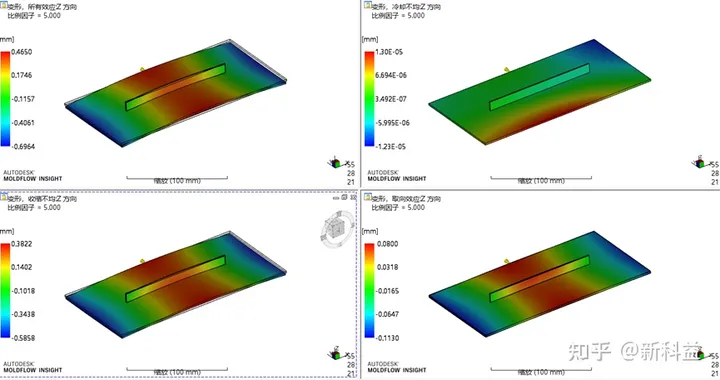

从以上结果判断,玻纤在如图所示方向取向,垂直于取向方向的收缩大于取向方向的收缩,因此产品向上翘。因此改善变形的方向是尽量改变取向方向。下面我们将侧壁壁厚减薄到1.5mm,其它位置壁厚不变,工艺设置不变,浇口位置不变。

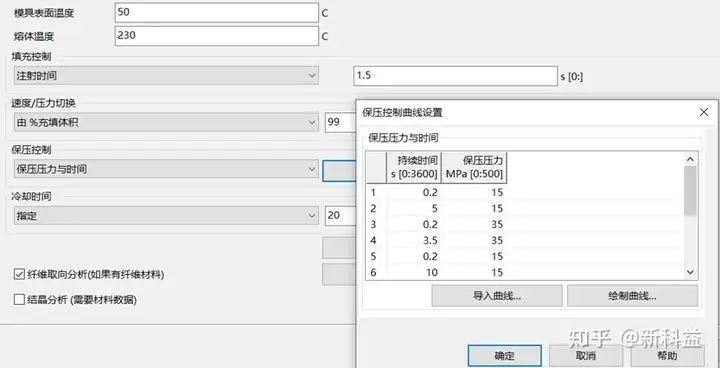

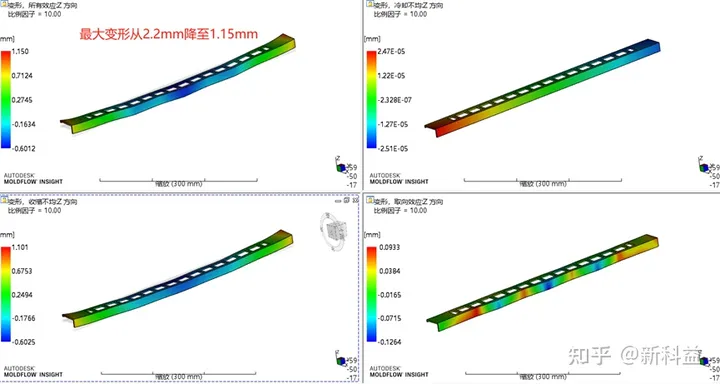

总变形降至2.2mm,取向效应已出现偏移,下面通过更改保压曲线降低收缩不均引起的变形,达到降低总体变形的目的。更改后的保压曲线如下图:

2.2 案例二

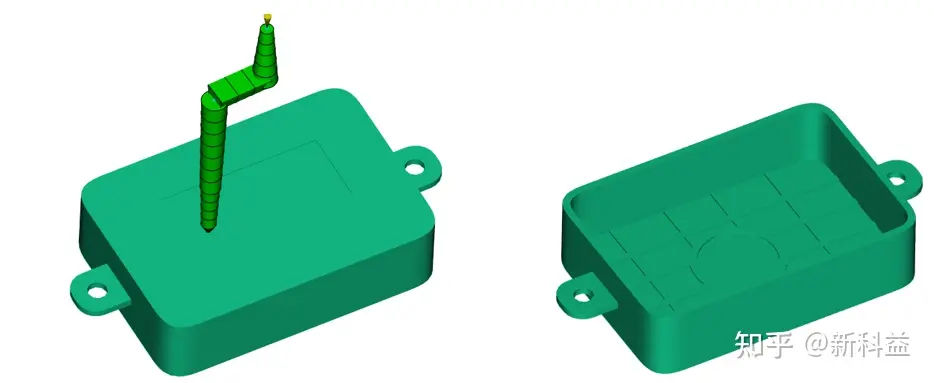

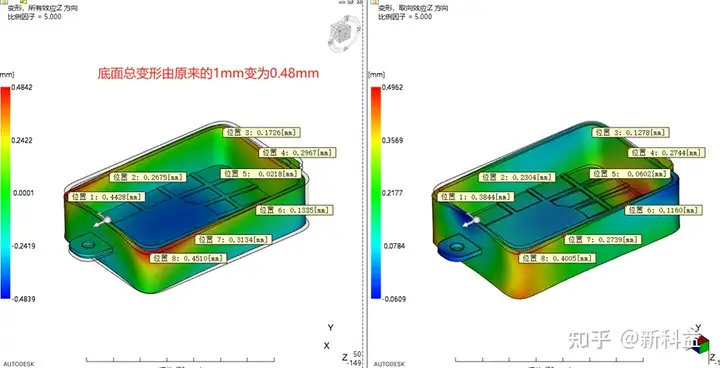

制品尺寸为106 X 55 X 20,主壁厚为2.0mm。材料选用PA66+GF30(Wellamid 6600-PA66-GV 30 HWV0CP)的材料进行分析。原始方案浇口位置如下图。此产品问题点:产品底部变形严重,如图所示。

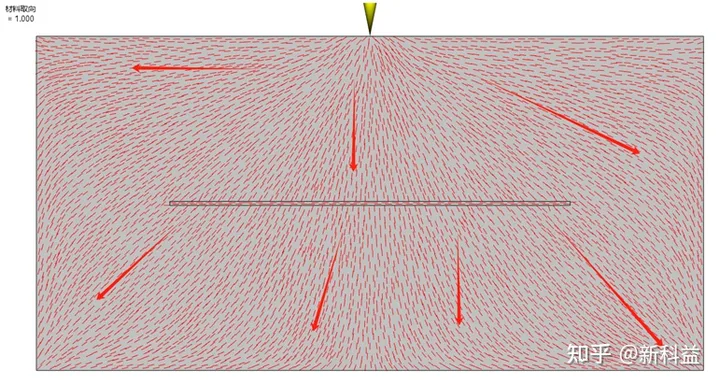

从以上分析结果可以看出,制品出现变形的主要原因是取向效应。材料为纤维填充材料时,可以使用“平均纤维取向”和“纤维取向张量”结果,帮助了解纤维取向,平均纤维取向是指整个单元在一段时间内的平均纤维取向。如下图所示。

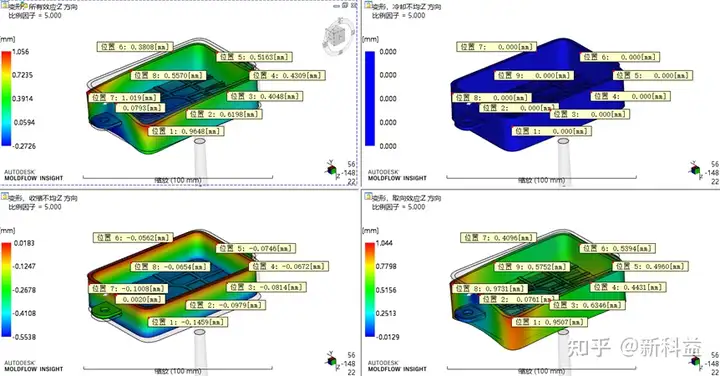

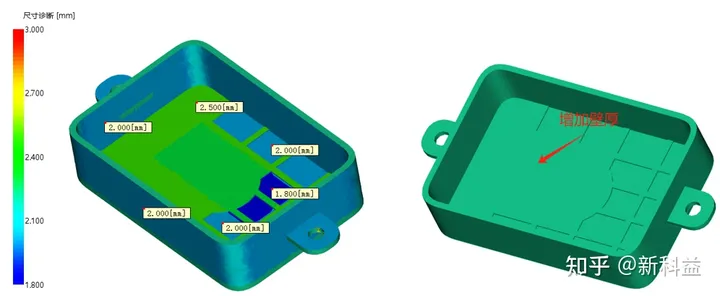

从平均纤维取向结果判断,我们应尽量使玻纤排向变为垂直方向,由于浇口方案无法改变,因此需要从改产品壁厚入手,从而达到改变玻纤排向的目的。更改后的壁厚分布及变形结果如下图:

2.3 案例三

制品尺寸为200 X 100 X 12,主壁厚为2.0mm。材料选用PP+Talc40(PRC25TF4-Black)的材料进行分析。原始方案浇口位置如下图。

此制品所用材料与前述两个案例不同,为不含纤维PP料。引起变形的主因是收缩不均,但仍有取向效应引起的变形。是否可以通过调整取向效应引起的变形来降低总变形?含纤维材料可通过平均纤维取向结果帮助了解取向,而不含纤维的分析可通过查看“材料取向”结果来判定。如下图所示:

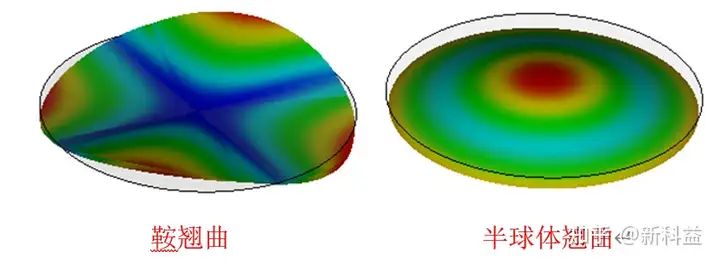

取向引起的翘曲与收缩引起的翘曲一样,鞍翘曲由高平行收缩引起,浇口位于圆盘中心,径向为平行收缩,当径向收缩大于周长方向收缩出现鞍翘曲。半球体收缩由高垂直收缩引起,当周长方向收缩大于径向收缩时出现。

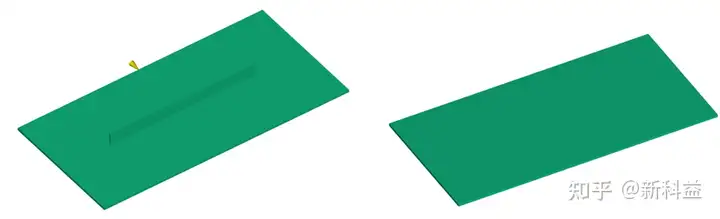

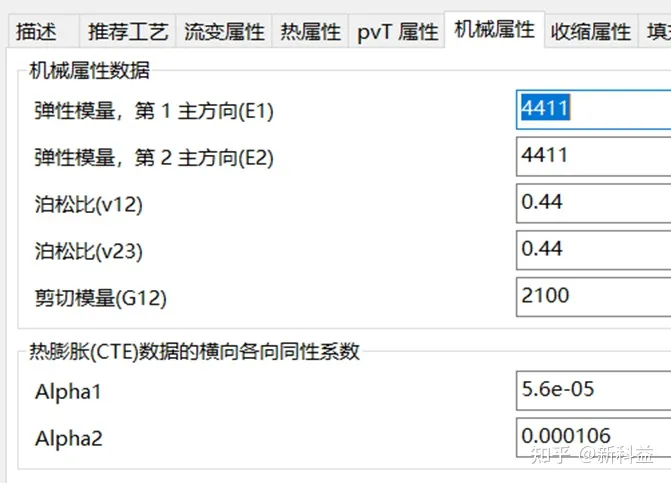

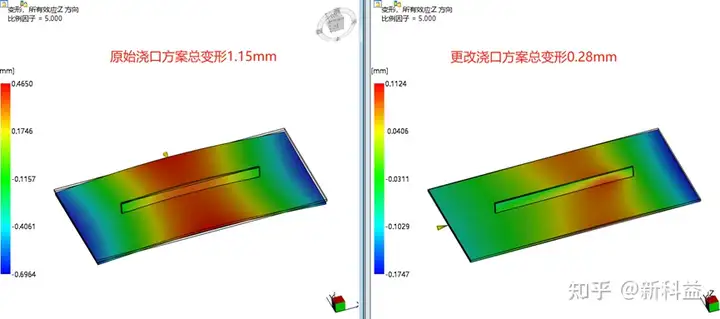

通过查看材料属性,第一主方向的CTE值小于第二主方向的CTE值,在取向方向上的收缩小于垂直于取向方向上的收缩,因此出现半球形翘曲,与分析的变形趋势一致。我们可以通过更改取向方向来帮助达到降低总变形的效果。将浇口位置改到长条形短边的中心,最终变形情况如下图所示:

取向具有幅度或方向的问题。当幅度引起取向问题时,对于非填充材料,我们可以查看剪切应力水平,了解问题是否与取向幅度有关,如果应力相对较高,则问题可能与幅度有关。这时,更改工艺条件,降低剪切应力可能会减少取向问题,包括提高模具或熔体温度,或更改注射时间等。对于纤维填充材料,注射速度对纤维取向分布有着重大影响。通常,较快的填充时间会使得更多纤维沿流动方向取向,而沿垂直于流动方向取向的纤维较少。壁厚变化也会影响取向幅度。通常,壁越厚,取向成为问题的可能性越低,但是,增加壁厚大多不可取,因为会增加材料重量。

当方向导致取向问题时,更改流动前沿的形状。对于填充和非填充材料来说,填充模式应尽可能平衡。