学而时习之,不亦说乎!距小编上一次分享虚拟分割法也有一段时间了,近期有些老客户依然还在咨询产品翘曲变形的改善技巧。一回生、二回熟、三回可以当师傅,若是讲上千儿八百回的,小编这张嘴估计连吃饭都会反胃了。时间紧凑,闲话少说了。不知大家是否还记得虚拟分割法中的典型的一张图片,号称涵盖了所有的嵌件成型的产品的变形机理图:

今天我就接着这个Yield来和大家探讨一番!别问我为什么是Yield,因为当你回头看到自己手中的产品的时候,95%都是上图中间的案例。虚拟分割法的基础就告诉我们,产品翘曲的本质就两点:一是外力,二是支撑!在Yield模型中,大多数注塑成型的塑料组分扮演着外力的作用,而insert扮演着支撑的角色。哪些工艺复合当前的Yield 模型要求呢?

Insert mold

a)Plastic insert塑胶嵌件

b)Metal insert 金属嵌件

c)IML 虽说IML是一种单独的说法,但因其在翘曲的本质机理上与plastic insert一致,所以归纳到insert mold这一类

2kover-mold或者多射产品:

因为第一射或者前两射塑胶都扮演着含有残余应力可以继续收缩的“insert”,只是在传统的insert基础上加多了一个“继续收缩”工况而已,所以从翘曲变形的本质而言,也可以当做是这个insert mold 成型的一种高级别延伸。

为了准备这次的案例,小编把UG和Spaceclaim混合来用,使出了吃奶的洪荒之力。为什么?这年头大家都想吃口现成热乎地,没几位朋友愿意拿自己的真实模型出来分享。所以就只能为难我自己了。

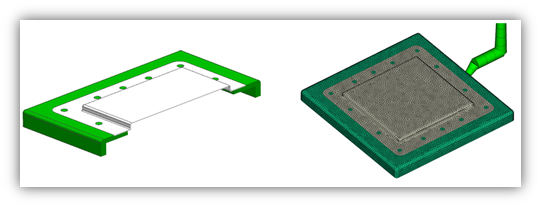

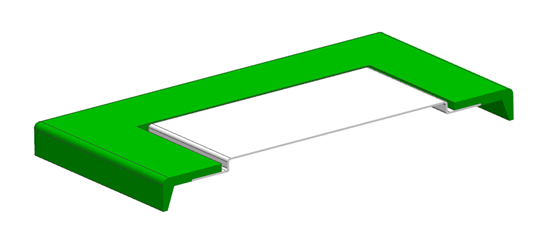

首先来看以下的方案一:小编虚拟了一个insertmold.PC+ABS 的材质+金属嵌件的组合方式。请注意,这网格我没修…….没修……没修……! 连圆角都没有去!

上过虚拟分割法的课程的同学基本都知道这个是个典型的side by side的产品结构设计特点:

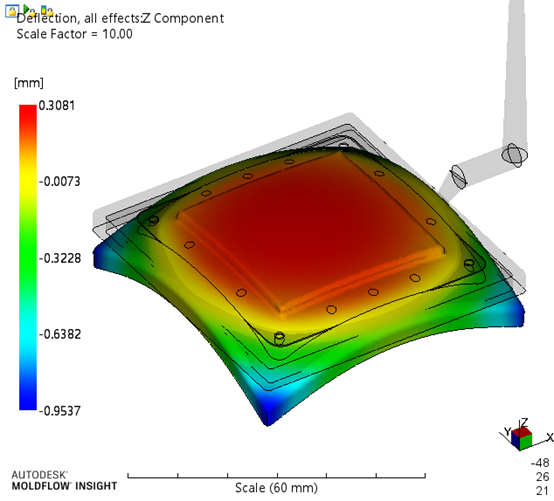

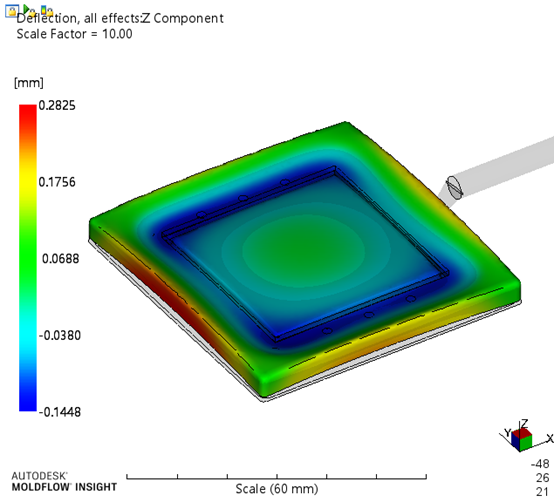

上方有支撑,下方有外力,所以变形的特点一定是中间往上鼓起来,而周边往下凹陷的变形:

Figure1 原始方案的变形

今天我们要讲的不是你“猜”出来的产品变形趋势和仿真分析的一样,而是我们明明知道产品会这样的变形如何来对它进行改善!

虚拟分割法里面优化产品翘曲的原则有两个(小编心里在嘀咕,估计大部分同学都快忘干净了):

1.想方设法做掉外力2.竭尽全力破坏支撑

我们首先来看一下如何破坏支撑:破坏支撑的方式往细里面分大概有两种:

物理破坏掉所有支撑:

a)取消支撑的结构设计比如直接把insert取消,换一种不同的注塑工艺,显然这种假设99.99%的不存在,因为产品采用insert molding的设计大多数都是奔着insert的强化结构强度来的。b)伤筋断骨式的破坏支撑,比如把筋条局部断开等等

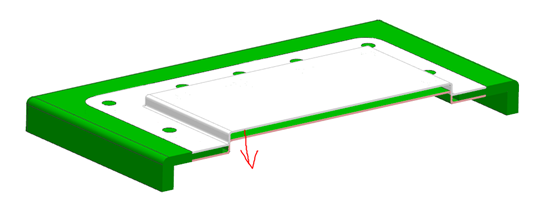

还有一种破坏支撑的方式,就是转移支撑的位置---移动支撑。比如上文中的案例,我们可以将insert往下稍微偏移这么一点点来达到优化翘曲变形的目的。为什么?想象一下把支撑加到底部会怎样?

Figure2 改善方案一的结构设计要点

我们将上图中的insert沿着箭头方向往下偏移到底部,同样的工艺下算出来的变形结果如下:

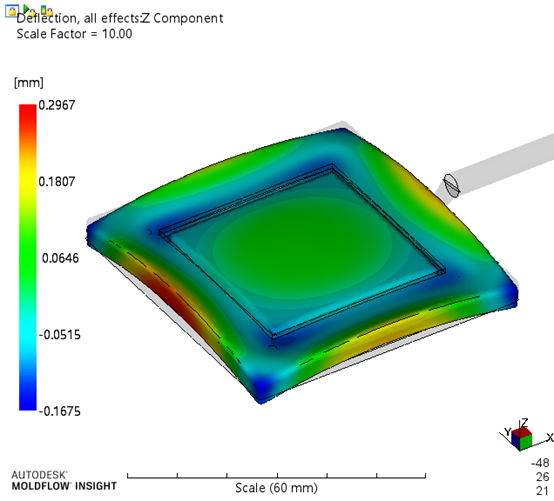

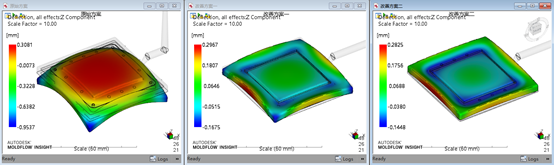

Figure3 改善方案一的变形结果

是否改善产品的变形如此的简单?产品负方向的变形直接缩小了大约0.8mm!这样就可以了吗?我们可以看到上图中,产品的四条边依然会有中间往上拱起来的变形趋势,所以别着急,接下来继续给大家分享一下破坏掉外力的方法:和破坏支撑一样,要么直接取消外力的结构或者变更外力所在的位置!那么大家仔细的看一看下图的结构设计:

Figure4 改善方案二的结构设计要点

在四个侧边作减胶拔模而且这个角度越大越好!为什么?在收缩最大的区域减胶同时形成一个有效的支撑,反向矫正变形!最终产品的变形效果如下图:

Figure5 改善方案二的变形效果

聪明的同学就会反问:“您这个改善的方案一的最大值和最小值的差与改善方案二的最大值与最小值的差,两个结果差不多一致,基本上没有多大改善嘛!!”

Figure6 三方案的整体对比

仔细看一下那四个角,是否发现那四个角平了很多?当然这里有至少三种方法来证明方案三更好:

师傅领进门,修行在个人。剩下的就交给大家去揣摩了!在此再呼吁一番,好的产品变形是设计出来的,并非单纯加工出来的!

Moldflow仿真分析的好处就是:

不分析,你永远不会第一时间知道钢铁是怎么练成的

分析了,永远会有下一步棋路等着你走

不走完前面的路,后面的风景你永远也无法想象

无数的历史实践证明,所有的事情到最后都是最完美的结局。如果不是,那只能说这还不是最后!