一、东莞汇美产品变形应用案例分享

案例一:型芯偏移导致的圆管弯曲变形改善案例

对于一些存在较长较细的塑件产品,在注塑过程中型芯容易出现偏移,导致均匀壁厚的塑件出现壁厚变化从而引发充填问题、收缩不均以及翘曲变形等缺陷,从而影响塑件的最终形状以及机械性能。

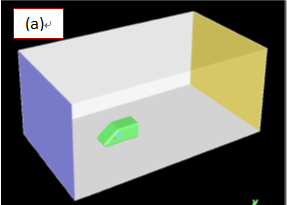

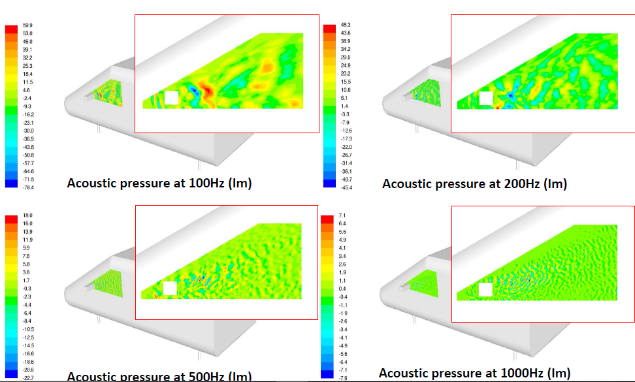

图1 吸尘器中空圆管,开模前由于考虑到型芯的尺寸(大端直径38mm)以及型芯两端都有固定所以没有考虑型芯偏移的问题,前期分析时也没做偏移分析直接按照单侧一点潜浇口开模。

图2 为塑件T0试模后出现大的弯曲变形,变形值约为4mm左右。

看到变形塑件后第一直觉就是会不会是型芯出现了偏移导致了塑件壁厚变化引起变形?于是我们将塑件进行剖切,如下图3-4;

图3 图4

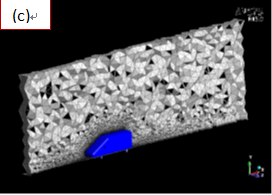

图4 通过剖切可以看出,成型后的塑件出现明显的壁厚变化,于是我们想首先通过模拟原始方案的分析确认是否存在型芯偏移,如图5所示:

图5 流道及型芯示意图

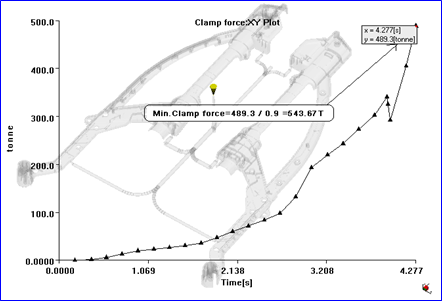

图6 可以看出由于产品采用单侧进胶,料流在充填初始阶段两侧不平衡靠近浇口侧的流动更快另一侧则相对较慢,到达中间区域时接近平衡.

图7 可以发现型芯在充填过程中发生明显的偏移往浇口侧弯曲,与实际剖切的塑件结果一致

图8 显示由于型芯发生偏移,塑件的厚度发生变化在相同区域处两侧的体积收缩不一致

图9 可以看出模拟的变形结果与实际一致弯曲约6.8mm。

以下两点原因可能影响实际的变形值约4.0mm与模拟存在的差异:

1)型芯使用国产1.2344,模拟时使用百禄的1.2344(W302 Annealed)

2)成型使用材料为Sinopec(中石化)PPH-T03,由于moldflow材料库中没有此款材料,因此分析使用sinopec 另一款PP料HC9006M作替代分析

通过以上分析结果初步判定由于浇口在一侧,塑件在浇口端流动不平衡导致型腔内的压力差异,型芯发生偏移引起壁厚不均最终产品发生弯曲变形。

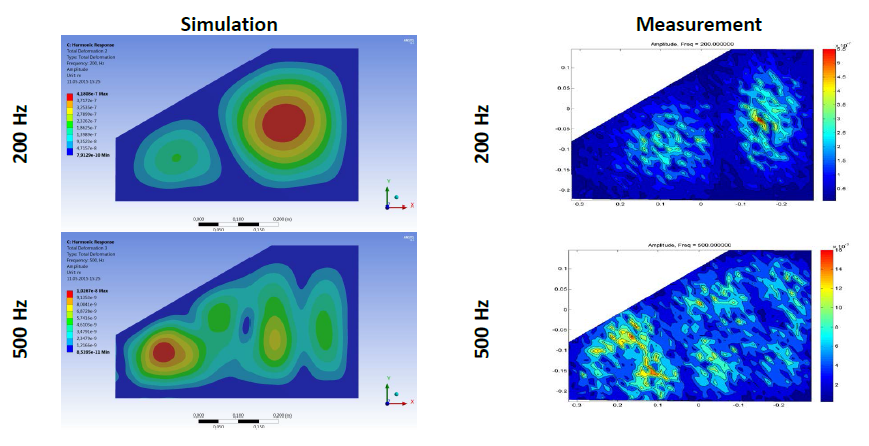

那改变流动模式使两侧充填平衡是不是就能改善弯曲变形呢?因此我们由原始一点潜浇口更改为两点,如图10-16所示:

图10 修改后浇口位置示意图

图11 修改方案充填结果

图12 修改后型芯偏移结果

图13 修改后体积收缩结果

图14 修改方案变形结果

图15 修改后实际成型样板剖切图

图16 修改后实际成型塑件变形图

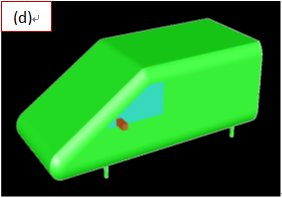

通过以上分析结果可以看出优化浇口位置后塑件充填更加平衡,型芯偏移得到改善;体积收缩更加均匀故而塑件弯曲变形减小至0.4mm左右,实际成型样板与模拟结果一致在圆管的末端出现轻微翘曲,在客户接受范围。

案例二:产品翘曲变形的改善案例

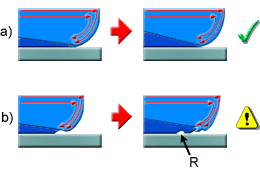

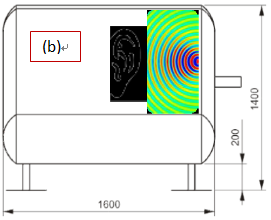

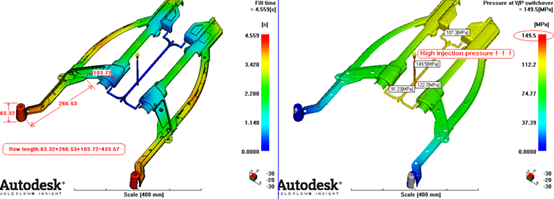

一个卫浴产品,由于产品不大开模前并没有做模流分析,试模后发现产品出现翘曲变形,变形值约0.4mm左右下,如图17所示:

图17 塑件实际变形结果

改善前的分析

图18 塑件变形原因分析

通过分析发现产品周圈与主体面的壁厚不均引起的体积收缩差异是导致产品翘曲变形的主要因素。

改善方案:将产品中间较厚的区域减胶

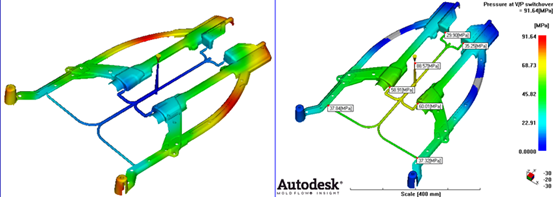

减胶后产品的体积收缩更加均匀,周圈与主体壁厚的冻结时间接近。

改善后的分析结果

实际成型结果

通过分析优化后产品一次试模OK,翘曲变形达到客户要求直接移模,当产品T0试模后成型现场通过调机优化影响变形但结果不理想,单凭经验难以准确的找到产品翘曲变形的主要原因,所以要借助Moldflow分析。

二、汇美模具MOLDFLOW使用心得

通过应用Moldflow分析,汇美模具在设计前期就能够预测产品的外观缺陷以及变形问题,预先评估难度性和可行性,减少经验带来潜在风险,做到方案最优化,降低产品的制作成本。在整个业务流程中通过Moldflow发挥沟通平台的作用,缩短了整个项目周期。

Moldflow是基于数学假设的,不可能完全考虑到实际成型的影响,但它是一个发现和预测问题及寻找解决方案的工具,随着Moldflow工程师的经验积累,分析结果更多的与实际注塑不断验证,结合企业本身的实际,总结出经验性的东西,建立适合企业身的技术资料库,只有这样才能够持续的把Modlflow应用好。

三、汇美模具公司介绍

东莞汇美模具制造股份有限公司,隶属于汇美实业,致力于精密塑胶模具制造。

公司成立于1988年,现有员工600余人,拥有先进的德国CNC数控机床,瑞士夏米尔EDM镜面火花机、日本沙迪克慢走丝,内外圆磨床,数控车床,注塑机品牌涵盖ENGLE、Sumitomo、JSW等,同时配备自动喷油设备、烫金机、移印机等大中型进口设备数百余台。塑胶模具产品涉及汽车配件类、包装医疗类、家用电器、OA办公设备和工业产品等。

工程部由DFM(CAE)、设计、项目三个部门组成,其中CAE分析在初步设计前和试模前起着重要的作用。在初步设计前期时,CAE分析团队会与DFM团队一起主动了解国内和国外客户的要求,把Moldflow当做交流的平台,通过Moldflow分析报告和客户保持紧密的沟通,让客户综合考虑做出产品质量和成本的最佳选择方案。