近期遇到一个比较典型的案例,客户在前期做模流分析时,由于属于前期开发阶段,并未开始模具设计,因此分析序列选用F+P+W,在这种情况下分析出的产品变形方向为两端向上翘,符合客户预期,并未提出风险提示,或改善措施。开模后第一次试模时,前后模用相同的模温成型,打出来的样品变形方向与初期变形相反,为中间拱,两头向下的形状。这与客户预期的变形不一致,出于对客户产品的保密要求,这里就不贴出产品图片。那么,是什么导致了初期预测的变形与实际结果相反呢?下面我用一个简单的产品分三种不同材料分别来做验证。

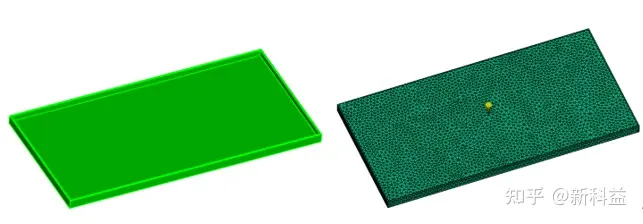

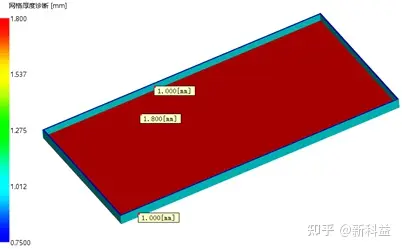

产品尺寸:200 X 100 X 7 主壁厚:1.8mm, 侧壁厚:1mm.

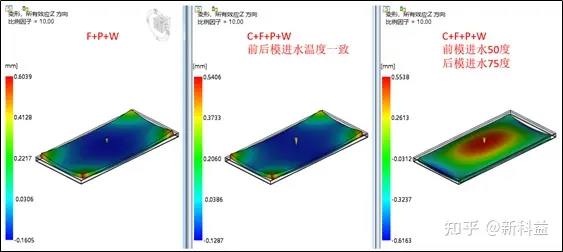

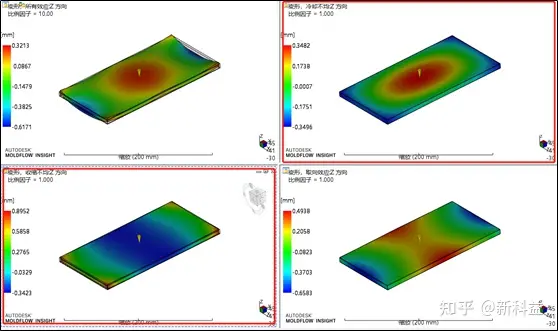

一.材料为 PC+ABS (Bayblend T85 XF),分三个方案,第一个方案分析序列为F+P+W 。第二个方案分析序列为C+F+P+W ,且前后模进水温度设置一致为60度。第三个方案分析序列为C+F+P+W, 且前模进水温度设置为50度,后模设置为75度。以下为三种方案的变形结果对比:

从此方案可以看出,造成产品变形的主要原因为收缩不均及冷却不均,对于未加玻纤的无定形料而言,如前后模水路布置较均匀,且生产时前后模温一致的情况下,加冷却水路及不加冷却水路的变形趋势一致;当前后模温设置差异较大或水路排布不均匀时,变形会变大,甚至变形趋势相反。

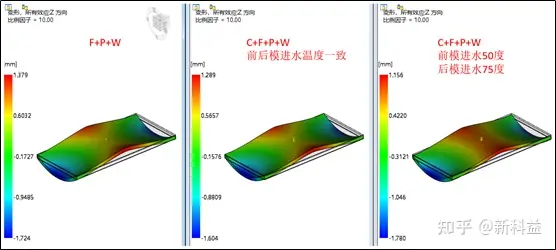

二.材料为 PA66 (Zytel 101L NC010),分三个方案,第一个方案分析序列为F+P+W 。第二个方案分析序列为C+F+P+W ,且前后模进水温度设置一致为60度。第三个方案分析序列为C+F+P+W, 且前模进水温度设置为50度,后模设置为75度。以下为三种方案的变形结果对比:

从此方案可以看出,造成产品变形的主要原因为收缩不均,其次是取向及冷却不均,由于分析时浇口位置及其它成型条件均相同,因此取向引起的变形影响不变。对于未加玻纤的半结晶材料而言,如前后模水路布置较均匀,且生产时前后模温一致的情况下,加冷却水路及不加冷却水路的变形趋势一致;当前后模温设置差异较大或水路排布不均匀时,变形会变大,甚至变形趋势相反。

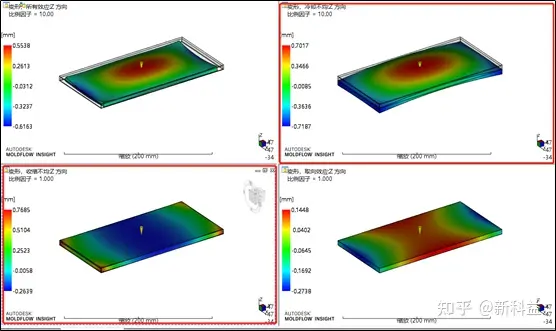

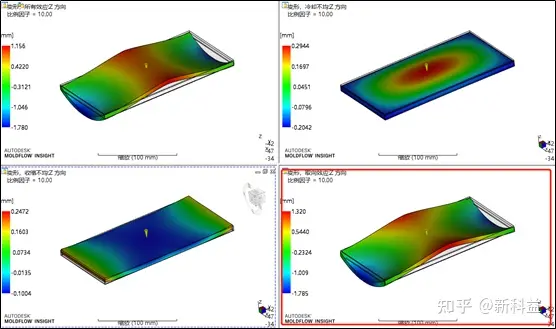

三.材料为 PA66+GF30 (PA66-G30 HSBK161),分三个方案,第一个方案分析序列为F+P+W 。第二个方案分析序列为C+F+P+W ,且前后模进水温度设置一致为60度。第三个方案分析序列为C+F+P+W, 且前模进水温度设置为50度,后模设置为75度。以下为三种方案的变形结果对比:

从此方案可以看出,造成产品变形的主要原因为取向。对于加玻纤的材料而言,造成变形的主要原因是玻纤取向,增加冷却水路对玻纤排向的影响比较小,因此,加水路与否对实际变形趋势的影响很小。

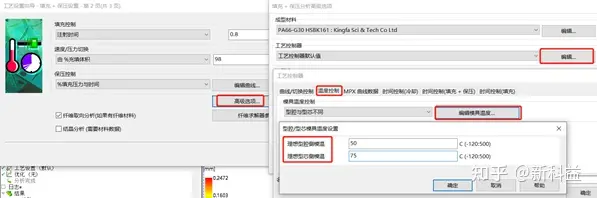

四.对于中性面及双层面变形分析时,在不建水路的情况下也可以分析前后模温不一致的变形,设置方法如下:

但是此种设置方式是通过假设前后模各模面温度均匀计算的变形,而实际由于水路排布的限制,前后模各模面的温度很难达到均匀,因此会造成结果上的差异,区域之间的收缩不均引起的变形体现在收缩不均引起的变形结果上。

五.以上三种不同材料,均在未建冷却水路的情况下,将分析序列设置为C+F+P+W跑冷却分析。以下为三种方案的变形结果对比:

此种方式的变形结果与加冷却水路后,设置前后模一致温度时差异不大,均假设前模面及后模面模具温度均匀。因此当实际冷却水路排布并不均匀时,不建议用此方式。

小结:

一,与实际变形结果做对比时,不管什么类型的材料,成型条件(实测模具表面温度)需与实际一致。

二,对于不加玻纤的材料,由于变形主要由收缩不均及冷却不均引起,冷却水路的排布及进水温度的设置对变形值及变形趋势的影响比较大,因此,与实际做对比时,建议要增加冷却水路。

三,对于加玻纤的材料,变形主要由纤维取向引起,冷却水路的影响比较小。

四,对于中性面及双层面不加水路设置不同模温与实际加水路的模具表面温度的计算有差异,因此也会影响变形结果的计算。

五,不建冷却水路也可以跑冷却分析,但不建议用此方式,大多数的模具表面温度分布并不十分均匀,为了分析的准确性,仍然建议增加实际的冷却水路跑冷却分析。