流体与结构仿真中往往需要对复杂几何体进行参数化定义,并进行一定的模型预处理,这其实是十分困难的。然而也正是因为这一原因,在过去的十年时间里,CAESES获得了很大程度的发展。

CAESES是由FRIENDSHIP SYSTEM公司开发的一款CAE软件平台,其内置的参数化CAD内核面向用于仿真的几何体,该软件可以保证简单且高鲁棒性地进行几何变形。不论CAD模型是由外部导入,还是完全由CAESES设计生成,CAESES都能够以多种格式文件进行输出。

目前,通过使用CAESES ACT扩展功能,用户可以在ANSYS Workbench的不同场景中灵活地应用参数化建模功能,从而实现一键式评估参数化几何模型的功能。

下文将对机载光学传感器的镜坯(玻璃陶瓷)进行优化,以使重量最小化以及在动态操作中保持变形量最小化。使用CAESES对镜坯建立全参数化几何模型,之后通过两个软件包之间的耦合连接,实现模型在ANSYS Workbench中分析及优化。

关键词:优化,参数化CAD,ACT扩展,静力结构,模态

如今,仿真工具不仅用于评估产品的性能,更多的是作为设计软件来使用。比如,对于流程自动化而言,工作过程中需要完全自动地处理一些其他任务,如:优化过程的控制、变量和数据的管理、几何变量的生成、以及仿真输入参数的产生,这时就需要额外的CAE工具。

传统的CAD软件具有很多强大的功能,它们不仅能完成完整的设计过程,也能够处理许多不同的任务,例如生成可制造的几何模型,创建复杂的组件、生成BOM、绘制图纸以及管理PLM数据。但是,它们往往是以细节为中心的,其几何模型包含所有的产品细节,而这些细节却不一定适用于数值模拟。在对模型进行预处理生成网格时,这些几何细节就必须被去除(例如,使其满足水密性要求)。更重要的是,这些CAD软件在设计模型之初通常并没有考虑日后对复杂的几何模型进行快速变形,所以如果以后想改变几何形状就可能需要大量的人工操作,这些操作较为复杂,而且不一定能保证模型的鲁棒性,容易产生失败的变体。

传统CAD软件的另一个典型特点是只针对特定的用户群。通常,企业中的CAD部门负责操作CAD软件系统,他们处理好几何模型之后提交给仿真部门。当仿真部门的人员想要尝试几何模型的某些变化对产品性能造成的影响时,他们往往还需要求助于CAD部门对模型进行修改,这一情况经常会导致低效的工作甚至延误项目进程。显然,流程自动化几乎不可能在这种情况下实现。

从某种角度来说,专业的CAD工具(如CAESES)是致力于对几何体建立可以准确表征其特征并可被直接仿真的建模软件。它尤其注重几何变形,因此,一旦模型被参数化定义,无论是手动修改还是自动修改,都可以通过简单地改变模型参数来得到高鲁棒性的几何变体。

这类CAD工具对于变形和仿真能够满足的要求可归纳为以下几点:

● 几何形状应由尽可能少的参数来确定,从而减小自由度。优化效果以自由变量的数量衡量,因此,应该尽可能减少自由变量个数。用户可以通过控制先前定义的参数值来简单快速地改变几何形状,参数之间需要相互独立,而不是通过协调多个参数值来实现特定的形状变化。

● 生成的几何体应该具有较强的鲁棒性,尽量减少失败的变形。

● 生成的几何体应该能以特定格式输出,以满足在特定仿真软件中使用。

● 应该能够防止无效变形体的生成,或者至少减小其生成的可能性。

与传统的CAD软件相反,CAESES作为仿真工程师的工具,即使在CAD部门设计还未完成设计工作时,仿真工程师们也能够以自己的意愿来生成几何形状并进行变形。

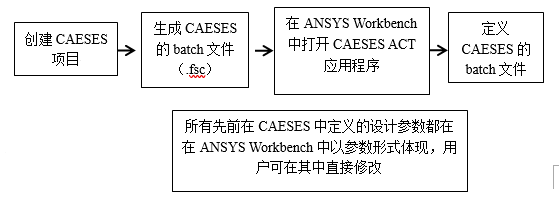

上述问题在CAESES的ACT扩展包中已经完全得到了解决, ANSYS用户可以在ANSYS Workbench中调用CAESES进行参数化建模以及几何变形。用户可以在ANSYS应用商店中下载CAESES的ACT扩展包,并在ANSYS Workbench进行安装。

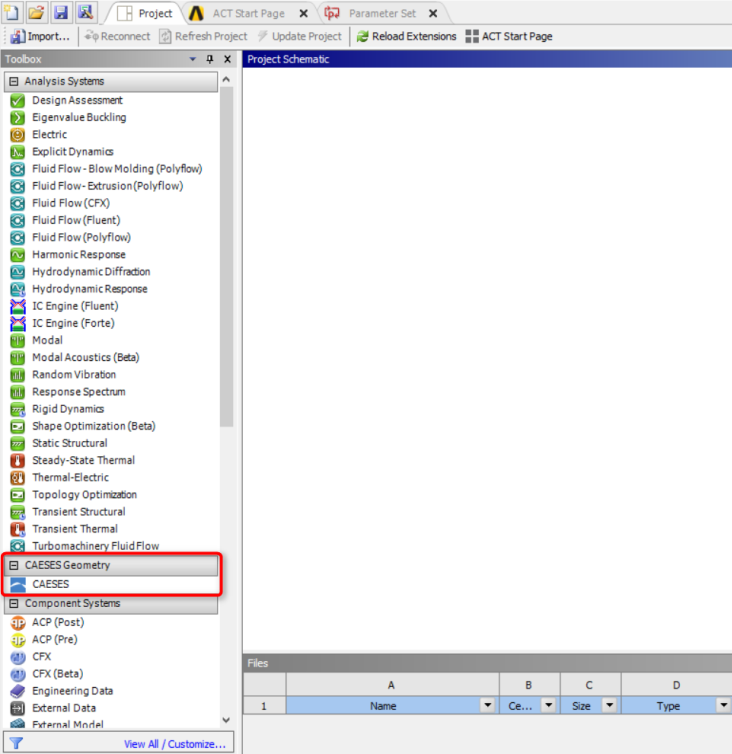

安装后,应用程序将作为一个单独的组件系统出现在ANSYS Workbench的工具箱中。它包括CAESES几何、ANSYS几何和ANSYS网格组件等。

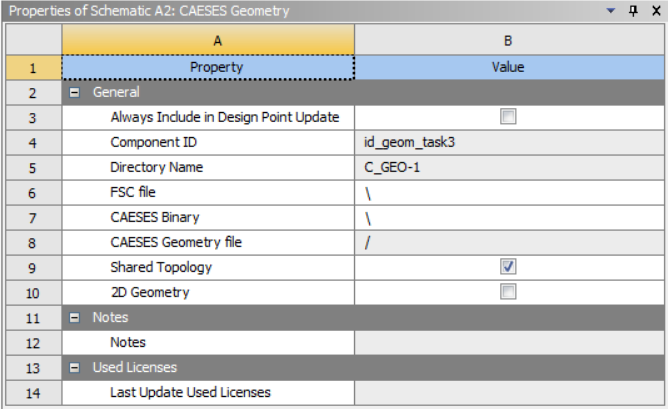

作为输入文件,CAESES ACT应用程序需要在CAESES的batch文件(.fsc文件)中输入项目中需要的所有信息,如:几何设计变量、输出格式、项目文件位置、命名选项等。用户如果有需要,也可以灵活地使用其他版本的CAESES。

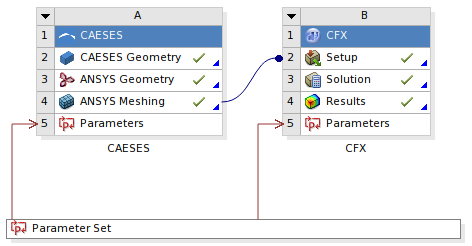

在确定必需的输入条件后,CAESES ACT应用程序就可以在ANSYS Workbench中作为参数化几何建模软件来使用了。根据具体的项目场景,所创建的参数化几何模型可以连接到其他组件中。

作为约束条件,生成的CAESES batch文件包含计算机指定的CAESES二进制位置信息。如果没有对位置进行特殊设定,其通常与CAESES项目文件位于同一目录,所以当在另一台计算机上运行的时候,更好重新生成batch文件。

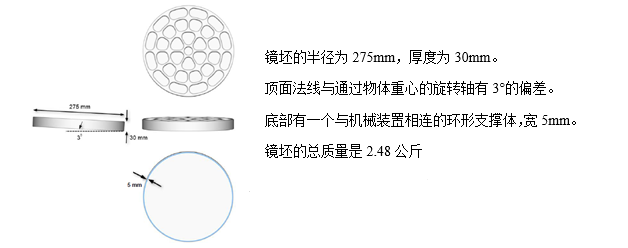

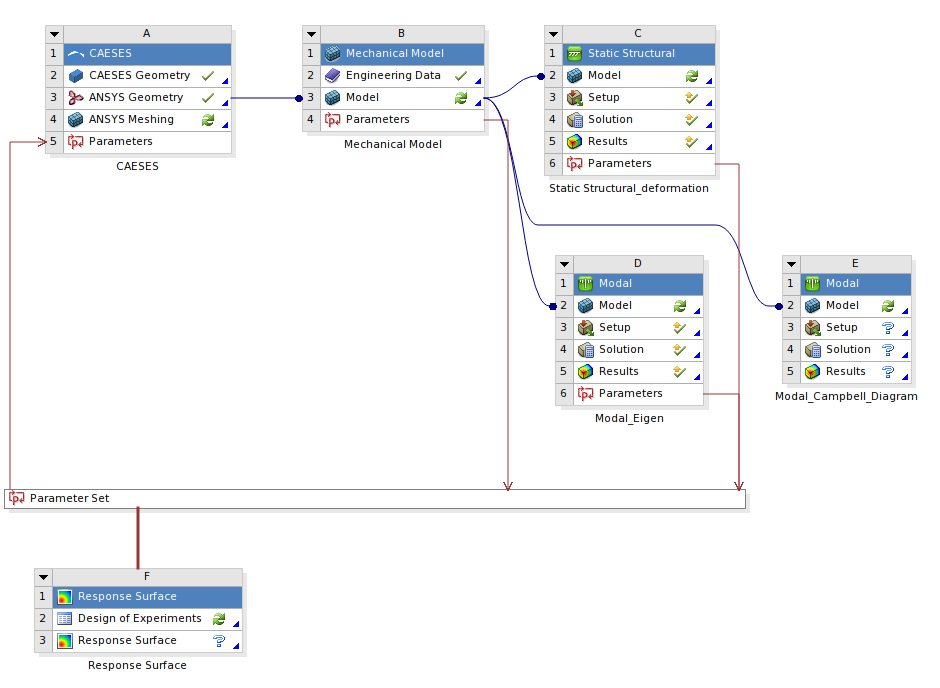

下述案例中的光学传感器的镜坯由陶瓷制成,其具有极低的热膨胀性以及动态可操作性。在工作条件下,要求其几何形状变化及位移必须维持在极小的限度以内。此外,在本案例中,还需要尽可能减小镜坯的重量。这两个要求——工作过程中变形量的最小化以及镜坯重量最小化——是产品的主要设计标准。本案例的目的是以CAESES建立镜坯的全参数化模型,通过耦合连接ANSYS Workbench和CAESES,在ANSYS Workbench中进行分析和优化。CAESES中定义的参数化模型可以由Workbench连接到模态和静力结构系统。优化结果表明,上述方法可以用来获得更佳的镜坯设计方案。

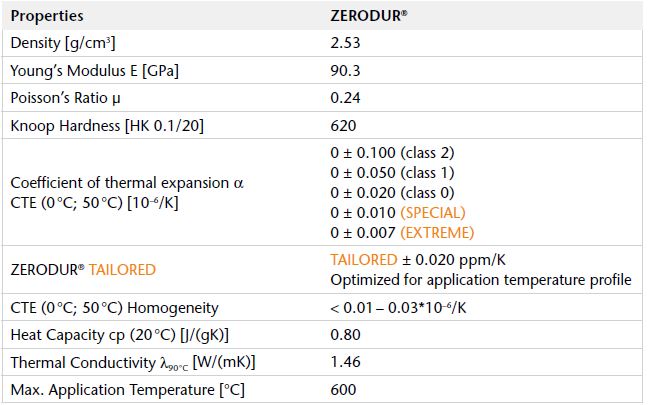

镜坯由微晶玻璃组成。材料的性能如表所示,仿真中材料的物性参数参考此表。

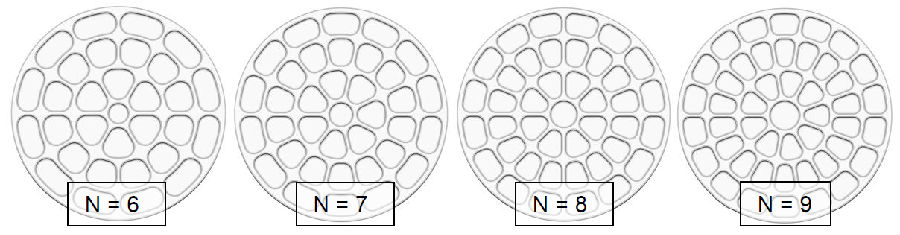

本案例中共选择了7个参数作为研究对象

(1) 孔数

参数,定义了镜坯内圈孔数(其他圈的孔数为N*2)

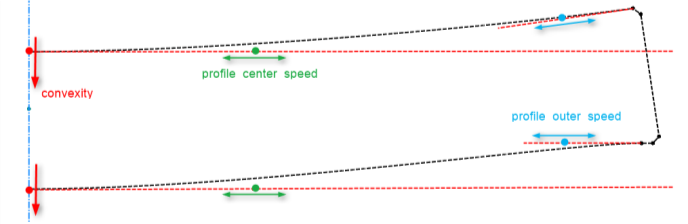

(2) 凸度

参数,定义轮廓的凸度,用于抵消旋转时的挠曲。

(3) 剖面中心速度

(4) 剖面外侧速度

参数,进一步定义镜坯的断面形状(见上图)

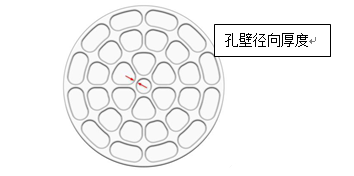

(5) 孔壁径向厚度参数

参数,定义径向孔之间的壁厚

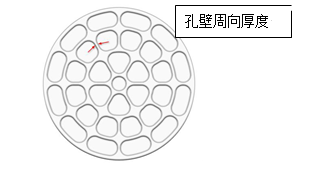

(6) 孔壁周向厚度

参数,定义周向孔之间的壁厚

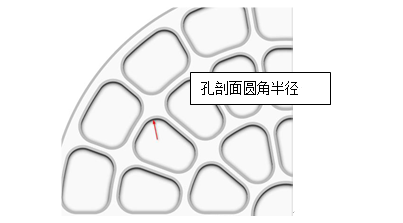

(7) 孔剖面圆角半径

参数,定义了孔圆角的半径(与内孔尺寸相同)

采用高阶三维实体单元Solid 186来生成网格,单元数大约150,000,节点数大约250,000:

顶面法线与穿过物体重心的旋转轴有3度偏差。该物体的转速为1200 rpm。定义了一个与环支撑相连的远程点,用于远程位移定义。

在工作流中,通过CAESES ACT应用程序生成参数化几何体,之后转化为有限元模型,然后定义材料类型,并创建远端点、局部坐标系和网格。上述所的到的数据可直接用于静态结构分析和模态分析,从而得到固有频率,之后通过模态分析得到坎贝尔图,以获得临界转速。

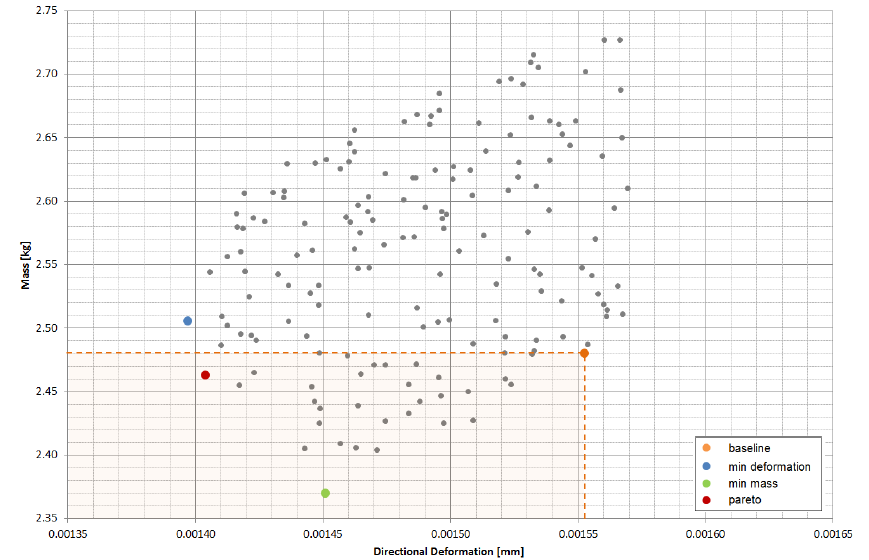

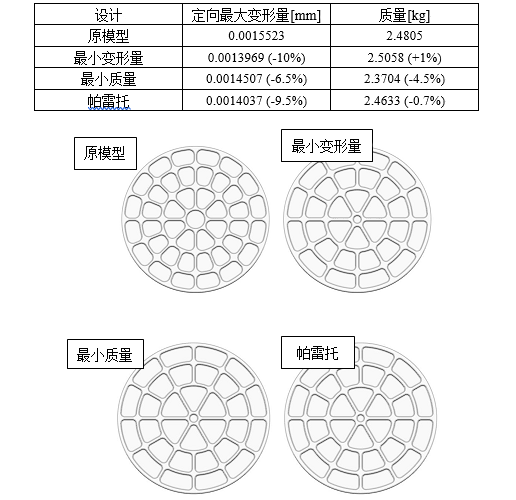

以上述参数为变量,进行了共计220个变形镜坯的DOE设计。虽然从这点来看,没有进行任何形式的优化,但从设计点云的计算结果中可以识别出一个稀疏的“帕雷托边界”。此外,明显可以看出,有很多设计出的几何体的两个优化目标都较原模型有所改善。

从这个“帕雷托边界”中,我们选择了三种不同的设计:

1. 变形量最小,它的质量稍微增加,

2. 质量最小,也有明显的低变形,

3. 最后是一种折中设计,它的变形非常小,但质量也稍微低一些。

以上DOE结果说明,从生成的数据库中选择效果不同的设计是可行的。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删