Part模块:

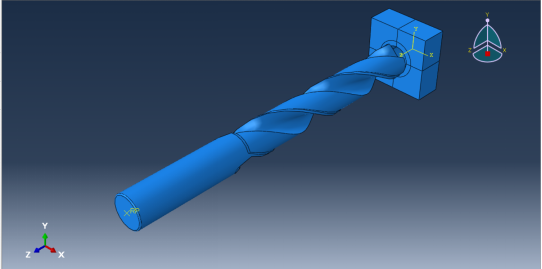

钻孔分析就两个Part,一个是钻头(模型是网上找的),一个是毛坯(根据钻头的直径自己画的)。钻头为麻花钻,直径为12mm。毛坯为24mm×24mm×10mm立方体,中心孔直径为10mm。整个扩孔分析相当于孔的直径扩大2mm。

Part模块:

钻头设置为刚体,但是钻头是三维模型,无法直接在Part的Type中直接定义为离散刚体,因为只有面(Shell)才能定义为刚体,所以应先将实体模型转变为壳模型(只有最外部的表面,内部是空的)。否则需要划分实体网格,然后在Interaction的Constraint里面定义刚体。为减少计算量,采用上述的第一种方法。

将Solid模型转变为Shell模型

Property模块:

毛坯的材料为铝合金,密度为2.8E-9t/mm3,弹性模型为71900MPa,泊松比为0.33,损伤与塑性参数使用的是JC本构(见下图),Damage Evolution(损伤演化)使用的是失效位移。同样的模型总共做了3个分析,分别设置了三个失效位移分别为0.18mm,0.15mm,0.165mm。我用的单位制是N,mm,MPa,t。

AL的损伤演化(JC本构)

AL的塑性参数(JC本构)

Assembly模块:

将钻头与毛坯装配即可,位置自己调一下

Step模块:

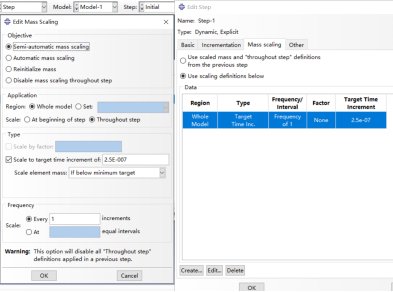

使用Explicit显示动力学,分析时间为0.1s。场变量与历史输出变量的设置默认(涉及到材料的实效时勾选场变量中的STATUS)。

三个分析设置了三种质量缩放系数,使用的是最小时间步长的控制方式。前两个分析使用的质量缩放系数相同均为2.5E-7,第三个分析的质量缩放系数为4E-7。

前两个分析的质量缩放系数

Interaction模块:

建立钻头与毛坯的接触关系,接触属性为法向硬接触(Hard Contact),切向摩擦接触,罚摩擦系数为0.1(这里接触的设置有问题,后处理的动画中可以看出,没有切屑与毛坯的自接触)。

Load模块:

毛坯的4个侧面约束6个自由度。

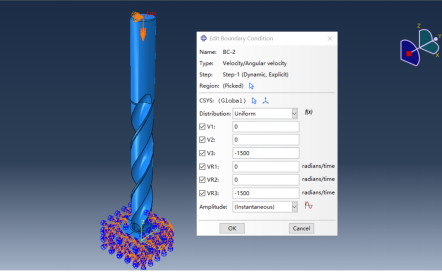

因为笔记本带不动,根据分析步的时间,刀具的速度是我自己随意设定的。

刀具的速度

Mesh模块:

网格还是划分六面体网格,接触区域的网格一定要加密,要不然切屑不好看。网格的属性设置默认。网格的最小尺寸为0.2mm,材料中损伤演化设置失效位移的大小与网格的最小尺寸有关,这个要自己去尝试。

Visualization后处理模块:

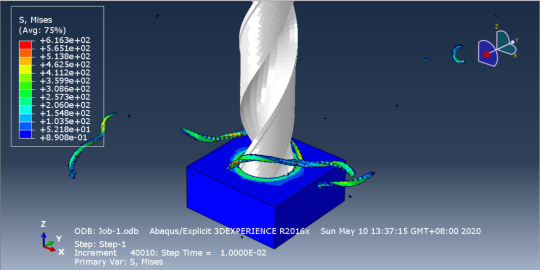

失效位移0.18mm质量缩放的最小时间步长为2.5E-7

失效位移0.15mm质量缩放的最小时间步长为2.5E-7

失效位移0.165mm质量缩放的最小时间步长为4E-7

上面的3个图中,第一个分析切屑的连续性最好,与第二个分析结果对比,说明失效位移越小材料越容易失效,但是切屑不明显。而第三个结果中材料的失效位移比第二个分析结果大,但是切屑的效果却没有第二种好(切屑不连续),因为质量缩放的最小时间步长比第二种大,所以质量缩放不能设置的太大。虽然质量缩放可以加快计算的速度,但是系数设置过大,会影响分析结果。

第一种分析GIF图

第二种分析GIF图

第三种分析GIF图

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删