悬置系统减振元件被广泛地应用于汽车减振系统,如动力总成悬置、底盘衬套和排气管吊耳等。在这些系统中,减振元件的线性静态性能主要为满足系统的减振性能要求,橡胶减振器的非线性静态性能则为满足系统的位移控制要求。

因此,为了满足系统的减振性能和位移控制要求,须对零件的结构和橡胶配方进行设计和优化。所以在设计初期,如何利用数值模拟技术来准确地预测零件的性能,就变得极为重要。目前对悬置元件的CAE仿真分析主要包括了静态刚度计算,非线性刚度计算以及疲劳性能预测等内容。

对零件的特性进行仿真涉及诸多方面,网格划分、本构模型的选择、材料模型参数的获得、计算方法的选择等。

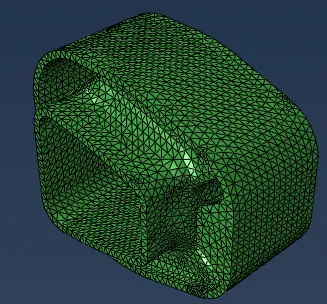

本文将在其他参数都保持不变的情况下探讨一下网格类型对计算结果的影响。本文所研究的悬置减振元件的UG模型见图1。

图1 分析所用悬置弹性元件UG模型

1、本构模型

橡胶材料具有几何和材料双重非线性,通常情况下体积是不可压缩的并且橡胶材料的变形是一个非常复杂的过程,伴随着大位移、大应变,且其力学行为对温度、环境、应变历史、加载速率十分敏感,这样就使得描述橡胶的行为非常复杂,所以橡胶材料需定义橡胶的非线性本构模型。

描述橡胶的本构模型种类相当多,常用的多项式模型有Mooney-Rivlin模型,Neo-Hookean模型,Ogden模型以及Yeoh模型等。

本研究统一使用Mooney-Rivlin模型, 邵氏硬度50度的橡胶材料参数为C10=0.2969,C01=0.0584。

2、两种网格类型的优缺点

2.1四面体网格

优点:对复杂的几何模型适应性好,多用于自由网格划分,可以快速生成网格;

缺点:同样网格尺寸条件下,分析结果精度相对六面体要差一些,获得同等精度需要采用高阶单元,从而会导致更大的计算量;

图2 划分完成的四面体网格模型

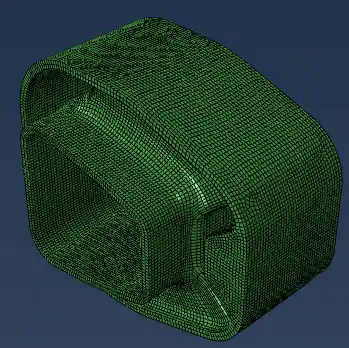

2.2六面体网格

优点:六面体网格单元的计算精度明显要高于四面体单元。其次,在实体离散过程中,采用相同大小的单元尺寸的情况下,六面体网格划分的单元数量要比四面体网格划分的单元数量少很多。较少的单元数量意味着有限元计算所需时间较少。

缺点:几何模型简化、切割以及清理需要花费较多的时间,生成网格时间较长;

图3 划分完成的六面体网格模型

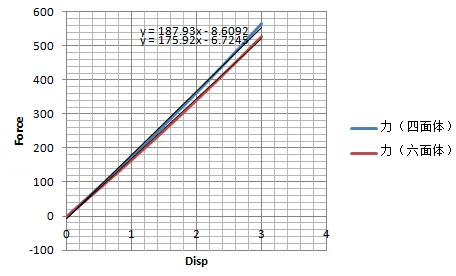

3、线形刚度分析

从图1可知,该悬置元件设计的线性段长度为4㎜,因此在分析时加载位移为3毫米,确保在变形的过程中力不发生突变,分析完成后得到两种不同网格下受力情况见表1,按表一的数据进行拟合得到线性刚度如图。从图1中可知六面体网格计算得到的刚度值稍低。

表1 线性刚度分析对比

| 位移 | 力(四面体) | 力(六面体) |

| 0 | 0 | 0 |

| 0.3 | 51.44176483 | 48.85398865 |

| 0.6 | 103.8371124 | 98.50154877 |

| 0.9 | 157.2397919 | 148.9756622 |

| 1.2 | 211.7073212 | 200.3096771 |

| 1.5 | 267.3011475 | 252.5366821 |

| 1.8 | 324.0869141 | 305.6888428 |

| 2.1 | 382.1346436 | 359.7965393 |

| 2.4 | 441.5188904 | 414.8872681 |

| 2.7 | 502.3186951 | 470.9840088 |

| 3 | 564.6177979 | 528.1029663 |

图4 线性刚度对比图

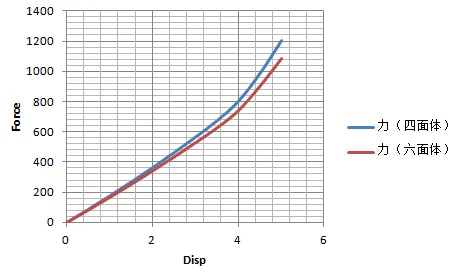

4、非线性刚度分析

从图1可知,该悬置元件设计的线性段长度为4㎜,因此在分析非线性刚度时加载位移设置为5毫米,此时变形过程中限位将接触上,涉及到接触分析的内容,受力会发生突变,分析完成后得到两种不同网格下受力情况见表2,按表一的数据进行拟合得到线性刚度如图3。从图3中可知六面体网格计算得到的刚度值稍低。

表2 非线性刚度分析对比

| 位移 | 力(四面体) | 力(六面体) |

| 0 | 0 | 0 |

| 0.5 | 86.2628 | 81.8596 |

| 1 | 175.2744 | 165.9839 |

| 1.5 | 267.3011 | 252.5268 |

| 2 | 362.6407 | 341.6379 |

| 2.5 | 461.6241 | 433.4523 |

| 3 | 564.6178 | 528.0742 |

| 3.5 | 672.0225 | 625.55 |

| 4 | 801.2821 | 740.9503 |

| 4.5 | 984.3862 | 901.8196 |

| 5 | 1200.268 | 1083.198 |

图5 非线性刚度对比图

5、疲劳分析

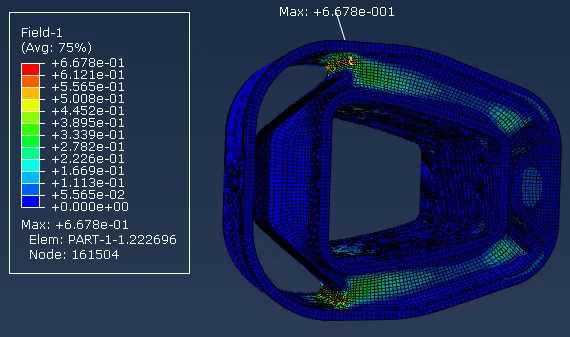

本文所用的橡胶悬置疲劳分析方法见上官文斌等人所著论文《汽车动力总成橡胶悬置的疲劳寿命实测与预测方法》。使用文中所定义的有效应力来作为损伤参量。两种不同网格分析得到的结果见图4和图5。

图6 四面体网格疲劳分析结果

图7 六面体网格疲劳分析结果

由此可见,显然用六面体网格分析所得到的疲劳损伤值以及损伤位置更符合实际情况。

结论:

从以上三种分析来看,两种不同的网格对刚度分析影响较小,而对疲劳分析影响较大。因此,如果追求速度,在进行刚度分析时可以选择四面体网格,但有些结构复杂的悬置进行非线形分析时四面体网格也会出现不收敛的情况,而作疲劳分析时必须采用六面体网格才能获得准确的结果。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删