前言

有限元法是根据变分原理求解数学物理问题的一种数值计算方法。由于采用类型广泛的边界条件,对工件的几何形状几乎没有什么限制和求解精度高而得到广泛的应用。有限元法在40年代提出,通过不断完善,从起源于结构理论、发展到连续体力学场问题,从静力分析到动力问题、稳定问题和波动问题。随着计算机技术的发展与应用,为解决工程技术问题,提供了极大的方便。

现有的计算方法(解析法、滑移线法、上限法、变形功法等)由于材料的本构关系,工具及工件的形状和摩擦条件等复杂性,难以获得精确的解析解。所以一般采用假设、简化、近似、平面化等处理,结果与实际情况差距较大,因此应用不普及。

有限元数值模拟的目的与意义是为计算变形力、验算工模具强度和制订合理的工艺方案提供依据。 通过数值模拟可以获得金属变形的规律,速度场、应力和应变场的分布规律,以及载荷-行程曲线。通过对模拟结果的可视化分析,可以在现有的模具设计上预测金属的流动规律,包括缺陷的产生(如角部充不满、折叠、回流和断裂等)。利用得到的力边界条件对模具进行结构分析,从而改进模具设计,提高模具设计的合理性和模具的使用寿命,减少模具重新试制的次数。通过模具虚拟设计,充分检验模具设计的合理性,减少新产品模具的开发研制时间,对用户需求做出快速响应,提高市场竞争能力。

一、刚(粘)塑性有限元法基本原理

刚(粘)塑性有限元法忽略了金属变形中的弹性效应,依据材料发生塑性变形时应满足的塑性力学基本方程,以速度场为基本量,形成有限元列式。这种方法虽然无法考虑弹性变形问题和残余应力问题,但可使计算程序大大简化。在弹性变形较小甚至可以忽略时,采用这种方法可达到较高的计算效率。

刚塑性有限元法的理论基础是Markov变分原理。根据对体积不变条件处理方法上的不同(如拉格朗日乘子法、罚函数法和体积可压缩法),又可得出不同的有限元列式其中罚函数法应用比较广泛。根据Markov变分原理,采用罚函数法处理,并用八节点六面体单元离散化,则在满足边界条件、协调方程和体积不变条件的许可速度场中对应于真实速度场的总泛函为:

∏≈∑π(m)=∏(1,2,…,m)(1)

对上式中的泛函求变分,得:

∑=0(2)

采用摄动法将式(2)进行线性化:

=+Δun(3)

将式(3)代入式(2),并考虑外力、摩擦力在局部坐标系中对总体刚度矩阵和载荷列阵,通过迭代的方法,可以求解变形材料的速度场。

二、Deform-3d基本模拟功能

切削machining(cutting)

成形forming

模具应力分析die stress analysis

滚轧shap and ring rolling

热处理heat treatment

三、Deform-3d 基本结构与方法

包括前处理程序(Pre-processor)、模拟程序(simulator)和后处理程序(Post Processor)。首先要在CAD软件(如Pro/E、UG等)中进行实体造型,建立模具和坯料的实体信息并将其转换成相应的数据格式(STL);然后在软件中设定变形过程的相应环境信息,进行网格剖分;再在应用软件上进行数值模拟计算;最后在后处理单元中将计算结果按需要进行输出。

事实上,由于设置了冷成形、工件材料、模具等信息后,环境条件几乎全是默认的。因此只要熟悉了操作步骤,严格按要求操作可以顺利完成预设置工作(pre-processor);设置完成后,通过数据检查(check data) 、创建数据库(generate data),将数据保存,然后关闭操作;开启模拟开关(switch simulation)、运行模拟程序(run simulation),进入模拟界面,模拟程序开始自动解算,在模拟解算过程中,可以打开模拟图表(simulation graphics)监视模拟解算进程,并进行图解分析,对变形过程、应力、应变、位移、速度等进行监视。

应用后处理器(post processor),分析演示变形过程,也可以打开动画控制开关(animation control),隐去工(模)具(single object mode),进行动画演示。并同时可以打开概要(summary)和图表(graph),对荷栽、应力、应变、位移和速度等进行详细分析。

四、软件安装

Deform-3d软件的安装,只要按提示操作,可以顺利完成安装。安装完成后,分别打开原始程序文件夹和已经安装好的程序文件夹,在原始文件夹中找到MAGNiTUDE 文件夹并打开,将其中的文件拷贝到已经打开的安装文件夹中,重新启动计算机。

五、操作步骤

1、问题设置(problem setup)

打开程序,在打开的界面上,点击“文件file”

在下拉菜单中,选择“新问题new problem”

在问题设置(Problem Setup)菜单中的问题类型(Problem Type)栏,选择“成形forming”

在问题位置(Problem location)中,一般选家庭目录(Under problem home directory))

修改问题名称problem name(可以不改)

点击“完成finish”,打开操作界面。操作的第一步,问题设置即宣告完成。(to be continued)

2、操作设置(operation setup)

选择“公制SI”

修改操作名称operation name(可以不改)

选择加工形式Process type(选择冷成形cold forming)

选择形状复杂度shape complexity(一般默认为适度)

设置对象(工件)object (workpiece)

工件形状选择workpiece shape(整体或对称)

对象数量选择number of objects

设置工件对象(温度、塑性等已经默认)

对象模型,选择“导入或定义初级模型import geometry or define primitive geometry”,也可以点击“输入模型import geometry”从其它文件夹中导入对象模型,但模型一般要用Pro/E等三维软件模型,并要转换为STL格式,才可以导入。这里我们选择了“导入或定义初级模型”。

在打开的界面对话框内,通过输入确定工件形状与尺寸,完成工件模型的导入。

通过输入确定工件形状与尺寸。

网络划分mesh,输入单元数,一般选2000~3000。

选择材料material(从材料库中选择import material from library)

设置边界条件boundary condition(一般为默认)

上模设置top die

方法与工件设置类似。如:输入或界定对象模型import object or define primitive geomitry等,不再重复。

上模运动设置movement(一般选默认)

速度可以修改,也可以选择默认一般不影响模拟

下模设置bottom die,如工件设置类似。如输入或界定对象模型import object or define primitive geomitry等,不再重复。

工件与上下模设置完毕后,需要对对象定位position(选择自动或手动)

设置接触条件contact(一般为默认)

设置上模行程primary die stroke

停止设置stopping control(可以不选)

模拟设置simulation control(一般选默认)

创建数据库database generation(如果前面的操作正常,情形显示为“输入正确”),点击“检查数据check data”和“创建数据库generate database”并关闭操作close opr,完成操作设置。

3、模拟解算(simulation)

打开模拟开关switch to simulation

运行模拟程序run simulation

启动模拟(点击“OK”程序开始自动模拟解算)

打开模拟图表simulation graphics(模拟监视)

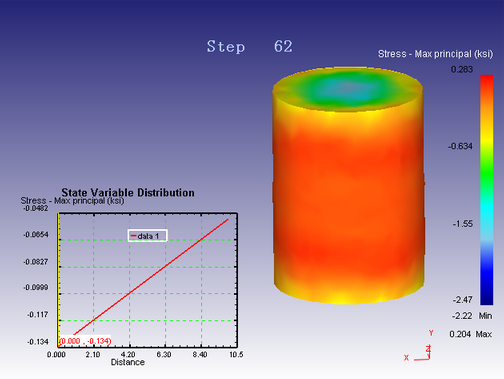

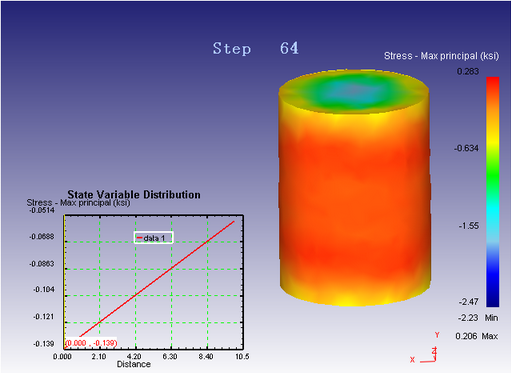

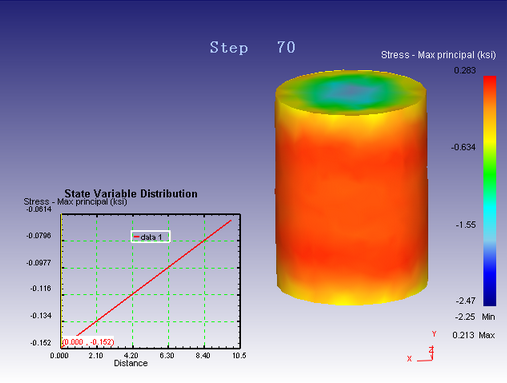

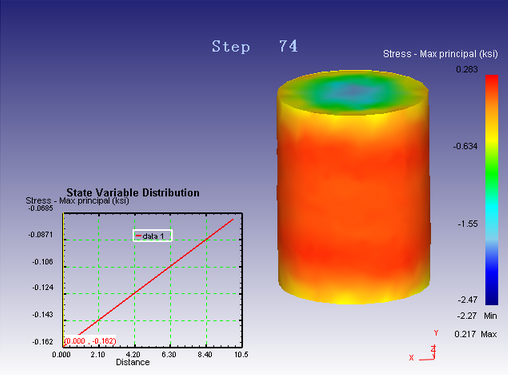

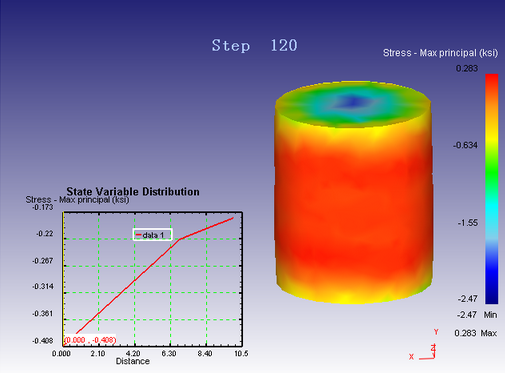

选择右边的工具栏,进行模拟监视,从上至下分别是,无图形分析none——应变分析strain——应变率分析strain rate——应力分析stress——速度分析velocity——流量分析displacement——温度分析temperature——破坏分析damege

在右上工具栏选择去除工具,便于观察。

在右下工具拦选择光滑smooth,增加视觉效果。

也可以通过右上工具拦选择网格效果。

分析应力分布等。

在模拟解算过程中会碰到由于网格划分的不合理而中断模拟的情况,可以通过模拟界面下方的工具拦,选择需要的栏目,一般默认为信息Message栏,也可以点击message显示信息。

4、后处理操作(post processor)

打开后处理界面deform-3d post

在问题对话框中选择需要分析处理的项目,

打开数据库(显示对象模型)

点击单个对象模式single object mode,消除工具模型,以便观测。

点击播放按钮观测变形过程,或点击动画控制animation control,可以进行连续反复播放。

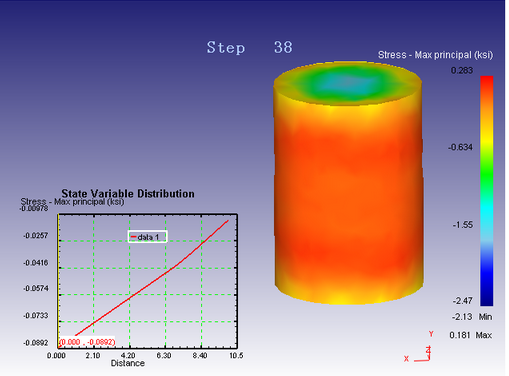

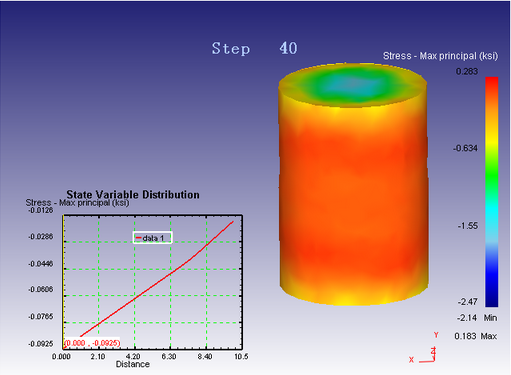

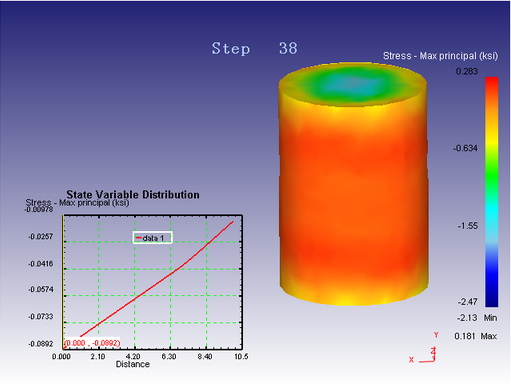

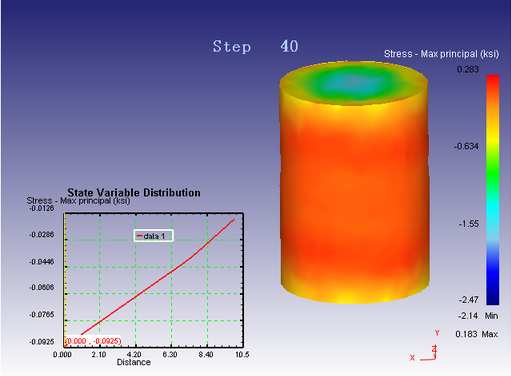

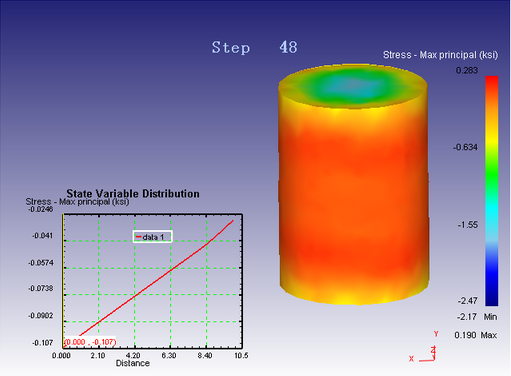

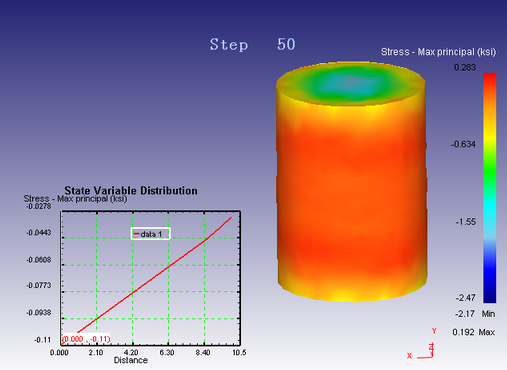

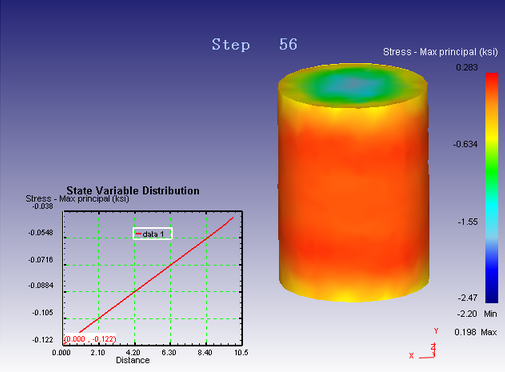

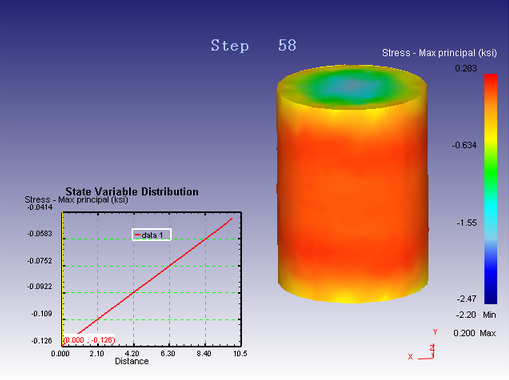

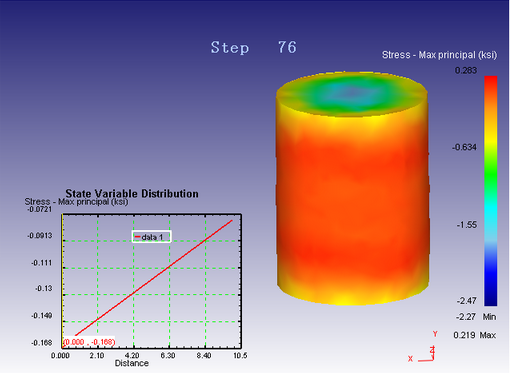

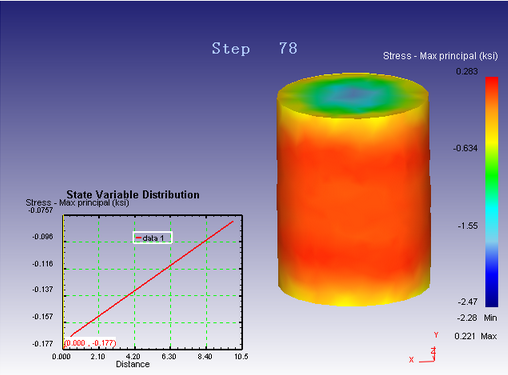

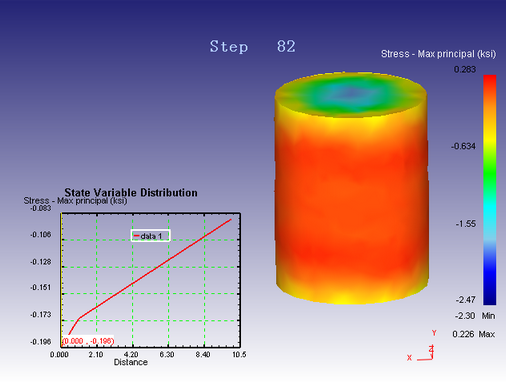

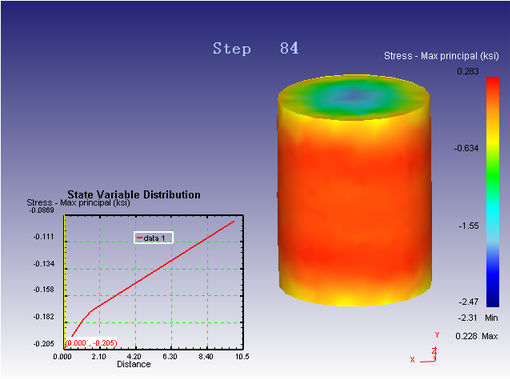

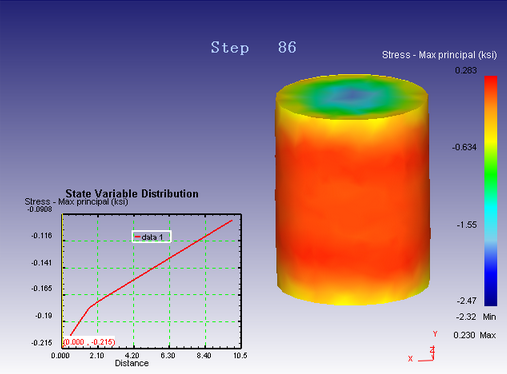

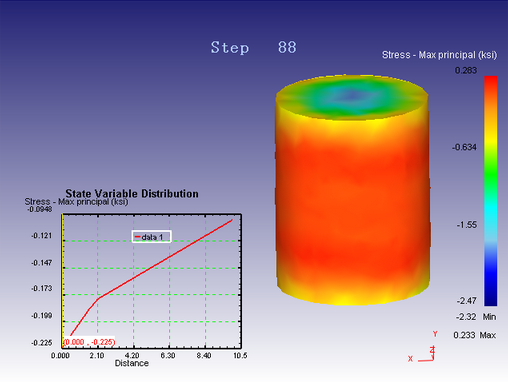

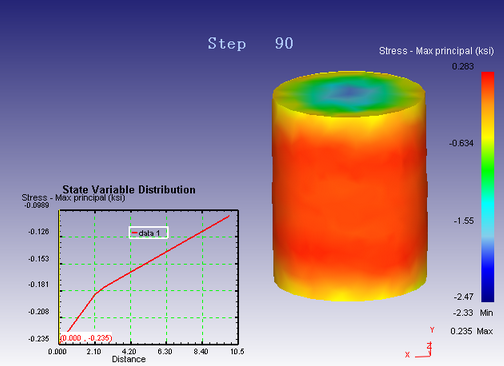

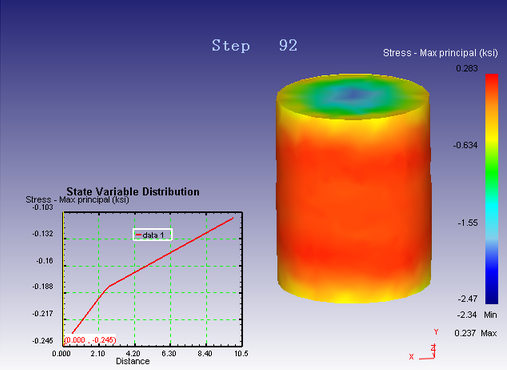

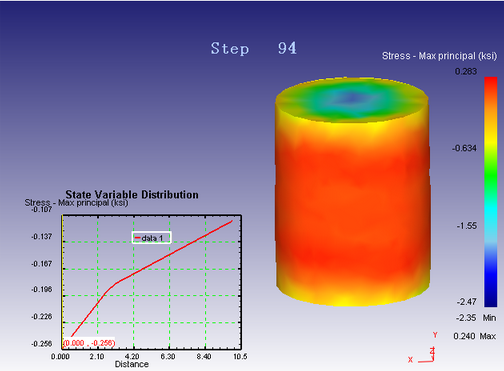

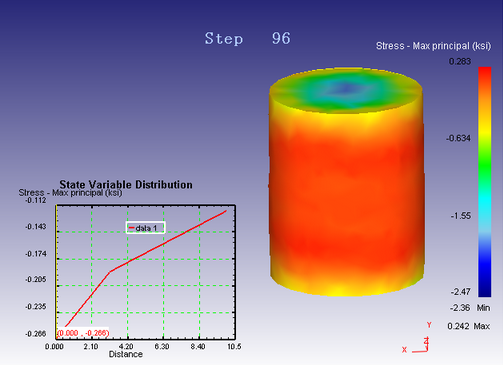

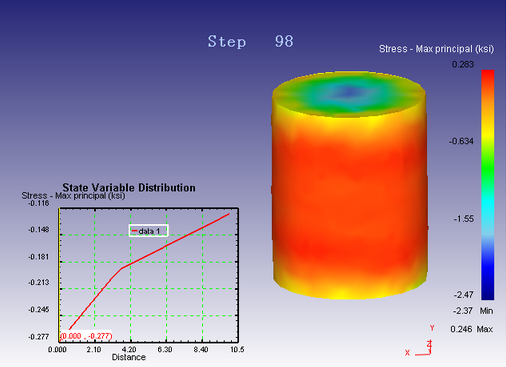

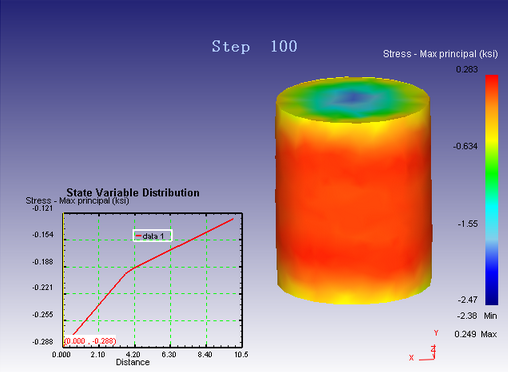

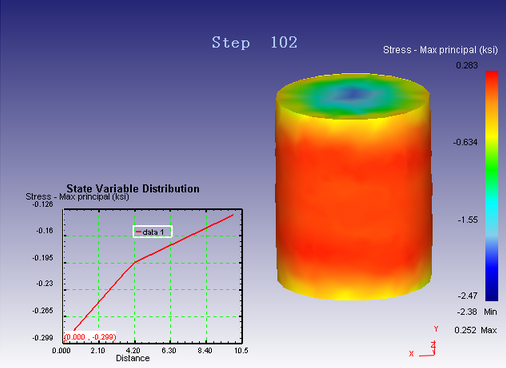

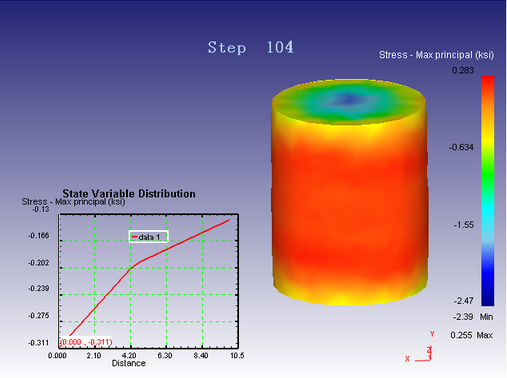

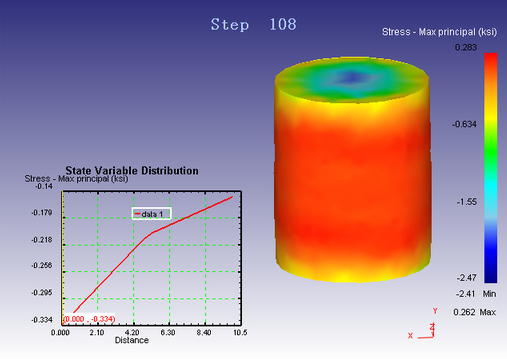

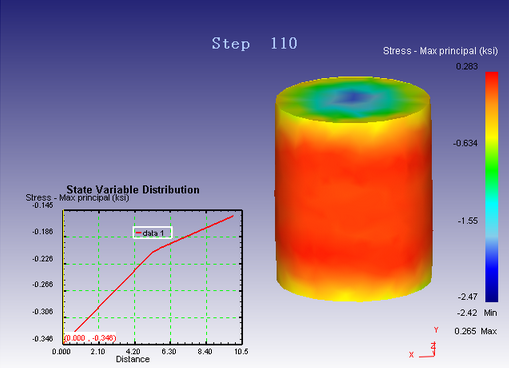

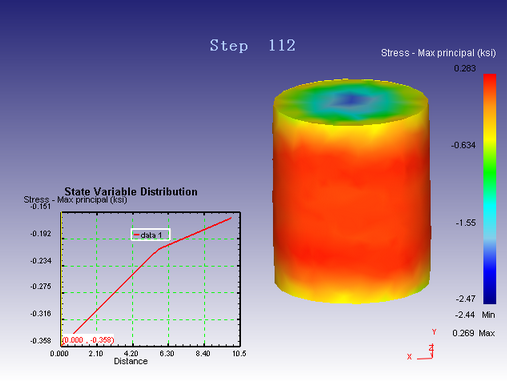

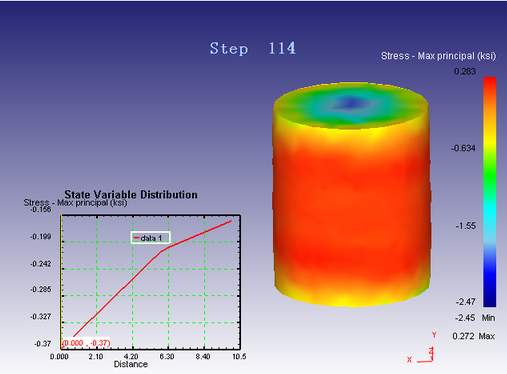

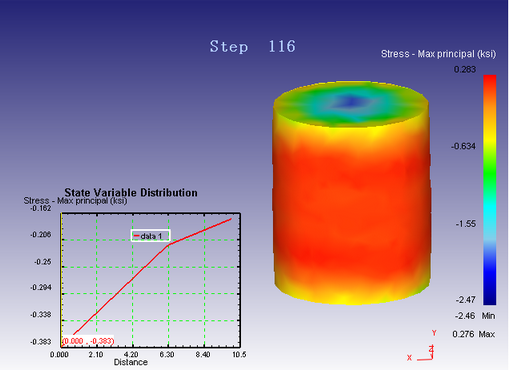

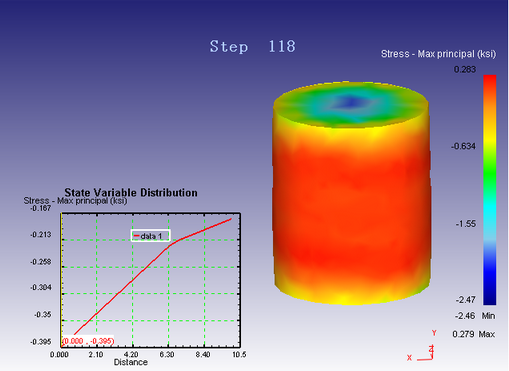

点击概要summary或图表工具graph,打开对话框和图表,进行应力、应变、位移、速度、荷栽等分析。

点击概要工具,打开对话框。

选择步数和相应项目,点击小图表,显示图表。

打开图表工具,点击应用Apply显示图表。

可以选择不同颜色的图表背景。

显示模型变形色谱,观测起来更直观。

结束语:

随着数值模拟在塑性成形方面的应用越来越深入,模拟工作逐步从模拟简单零件转向模拟复杂零件,从模拟单工步成形转向模拟多工步成形,从单纯的金属流动模拟转向温度场等多方面的复合模拟。通过模拟所解决的问题不再单纯停留在学术上,而更多的与实际相结合,应用于生产之中。

数值模拟在冷挤压成形中的应用将会有以下趋势:

①模拟复杂形状冷挤压件的成形过程;

②模拟多工位冷锻成形过程;

③模拟冷挤压成形过程中工件受力的同时考虑温度因素的影响,通过热力耦合得到更精确的结果;

④研究工作将加深与实际生产的结合,更多解决生产实际问题。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删