产品

本次模拟旨在研究采用3种数值模拟方法(2D、3D单层和3D)对圆锥药型罩所形成聚能射流对45#钢靶的侵彻结果对比,软件采用LS-DYNA,对比内容包括侵彻形态、射流速度变化、侵彻孔径和侵彻深度,三种方法均使用ALE算法,流固耦合均采用罚函数法(CTYPE=5),并采用完全相同的材料参数。

1、模型简介

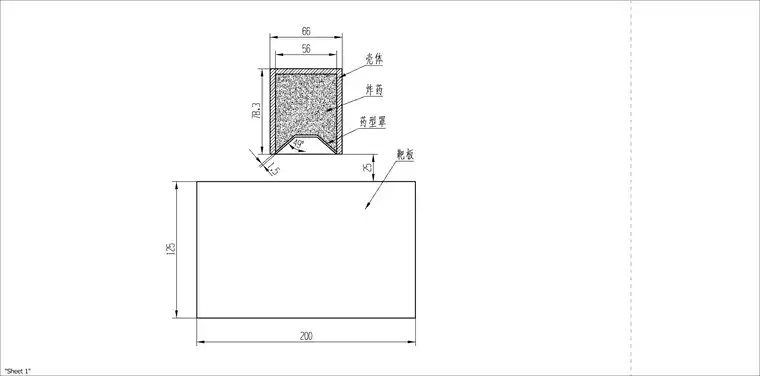

计算模型及尺寸如图1所示(省略空气),其中壳体和靶板采用拉格朗日算法,壳体和靶板均采用45#钢,并在材料模型种定义失效参数,炸药、药型罩和空气则采用ALE算法,流体和固体之间通过*CONSTRAINED_LAGRANGE_IN_SOLID关键字进行耦合。

图1 计算模型

2、侵彻孔道

三种方法的侵彻动画如图2所示,对比侵彻动画发现三种方法所形成的侵彻孔道均有一定差异,采用全模型计算结束后钢靶的米塞斯应力云图见图3。

图2 三种计算方法的侵彻动画

图3侵彻过程中钢靶的应力云图

3、射流速度

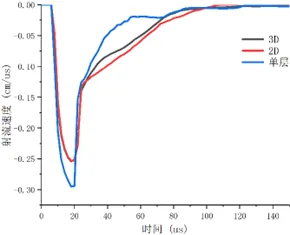

聚能射流part的速度变化曲线如图4,可以看出2D和3D两种方法速度曲线基本一致,然而采用3D单层所形成的射流速度较2D和3D更大。

图4 聚能射流速度变化曲线

4、钢靶穿深和孔径

三种模拟方法的侵彻穿深和孔径列于下表,可以看出采用2D和3D两种方法模拟的结果较为相近,而3D单层差异较大。

| 2D | 3D单层 | 3D | |

| 穿深/mm | 70.3 | 50.8 | 70.1 |

| 孔径/mm | 54.1 | 70.4 | 54.6 |

5、总结

通过比较2D、3D单层和3D三种数值模拟方法,认为采用2D简化方式能够较为真实地反映圆锥药型罩的成型及对钢靶的侵彻情况。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删