大纲

CIS(影像接触式感光器,Contact Image Sensor)是扫描机结构中的一项重要组件。光宝科技发现,CIS支架与玻璃组装后,在产品的运送过程中,残余应力释放会导致CIS支架变形,进而造成与玻璃脱胶问题。为解决此问题,光宝科技借助模流分析软件Moldex3D Advanced解决方案和FEA接口功能模块,以及结构分析软件LS-DYNA,找出制程中产生的残余应力对产品变形的影响。经改良射出制程之后,光宝科技成功在预期时间内制造出零缺陷产品。

挑战

• 长条形产品容易产生流动不平衡现象

• 变形范围为须控制在水平方向0.4mm以内、垂直方向0.8mm以内

• CIS支架变形将导致产品脱胶

解决方案

藉由Moldex3D FEA接口功能整合LS-DYNA,光宝科技无须支出试模成本,即完成进浇位置及成型条件优化,成功降低产品翘曲量。

效益

• 解决了流动不平衡问题

• X轴变形量减少了50% (由0.34mm降低至0.17mm)

• 解决产品脱胶问题

• 达到产品质量高精度

案例研究

扫描机的CIS支架通常需要高精密度,为达到此目标,光宝科技结合Moldex3D和LS-DYNA来改善CIS支架的尺寸稳定度,并确保成型后的产品变形量在容忍范围内。

图一 扫描机CIS支架(红框处)

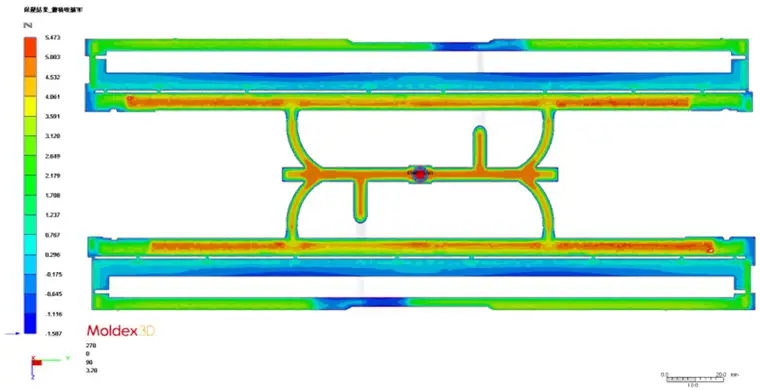

光宝科技以Moldex3D Advanced解决方案针对产品原始设计,仿真传统射出制程的成型条件。结果显示产品有局部流动不平衡和体积收缩的问题,存在变形风险。在充填至99.9%的阶段时,未充填区域的充填时间比已充填区域还要慢了0.7秒(图二)。原始设计的浇口数量使压力集中在进浇口附近,导致过高的体积收缩率(图三)。在冷却阶段,高度收缩的区域可能会产生气孔或凹痕生。由于本案例的产品对外观精度要求极高,因此翘曲变形成为亟需解决的问题。

图二 充填99.9%时的流动波前

图三 原始设计横切面的体积收缩情形

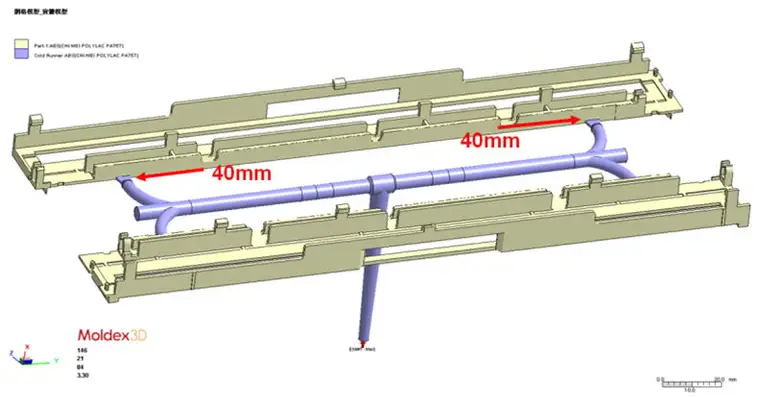

为了将流动不平衡降低,并改善翘曲问题,光宝科技变更了浇口设计:移除了最中心的浇口(图四),外侧的浇口也向外移动40mm。根据Moldex3D的模拟结果(图五),变更后的设计可有效改善翘曲位移情形。

图四 设计变更模型

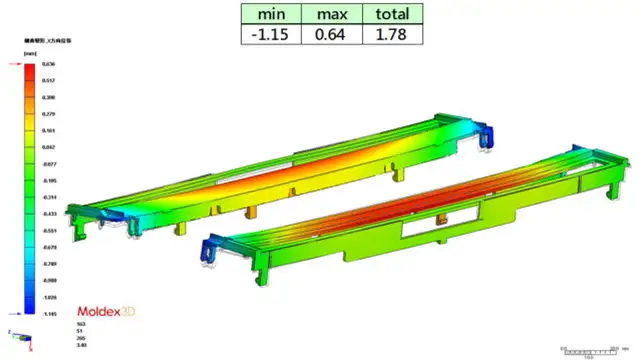

图五 设计变更后的X轴变形

接下来,光宝科技以实验验证模拟结果。如图六所示,模拟分析及实验结果都指出原始设计有明显变形。相较之下,设计变更后的产品(图七)则没有明显的收缩区域,翘曲问题已获得大幅改善。经由实验证明,Moldex3D的模拟结果与实际试模高度吻合。

图六 原始设计的实际试模(左)与仿真结果(右)产品变形状况比较

图七 设计变更后的实际试模(左)与仿真结果(右)产品变形状况比较

Moldex3D可以将模流分析结果对应到结构分析软件中,再进行产品组装的结构分析。光宝科技以LS-DYNA进行结构分析,便可以线性弹性分析组装过程引起的变形和应力残留(图八)。原始设计中,CIS支架变形会对玻璃结构施加压缩力,导致玻璃脱胶。优化设计后,将可减少约75%的残余应力。

图八 玻璃结构与CIS支架组装后,原始设计(左)与设计变更(右)的应力变化比较

结果

藉由Moldex3D与LS-DYNA的结合,可以准确预测产品的翘曲情形。Moldex3D FEA接口功能模块将模流分析获得的纤维配向、热机械性质、残余应力等分析信息输出到LS-DYNA,让结构分析可以完整考虑射出制程中产生的材料属性变化,而得到更可靠的分析结果。光宝科技因此成功在兼顾成本效率的情形下,生产出高质量产品,并对于塑料产品设计和制造更具信心。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删