摘 要:

选取了某企业生产的汽车消声器连结法兰盘零件为参数优化对象。利用Dynaform软件对零件冲压过程进行有限元数值模拟并记录27组实验数据。建立BP神经网络模型并完成神经网络模型的训练及测试,最后结合遗传算法优化工艺参数,得到最优值的试验条件为:压边力68kN,凸模圆角半径12mm,摩擦系数0.12,凸凹模间隙2.5mm。经过冲压试验,观察该零件,成形质量完好,孔口处未见明显的开裂。将神经网络和遗传算法相结合优化法兰盘冲压成形工艺参数的方法寻优范围更大,获取的最优值也更加准确。

关键词:神经网络;遗传算法;参数优化;法兰盘;冲压成形;

神经网络和遗传算法相结合可以解决很多参数优化类的问题,在机械行业的应用也越来越广泛。利用有限元软件Dynaform对汽车消声器连结法兰盘的圆孔翻边过程进行模拟分析,影响其成形质量的因素主要有凸模圆角半径、压边力、摩擦系数和凸凹模间隙[1]。从理论上建立起成形质量影响因素与试验结果的对应关系是非常复杂的,准确描述两者之间关系的数学模型是很难建立的。在这种情况下,利用人工神经网络可以逼近非线性函数的特点,首先进行法兰盘冲压成形工艺参数对成形结果的预测,再结合遗传算法寻找最优的冲压成形工艺参数。

工艺参数的优化常采用的方法是对正交实验获得数据进行分析,选择结果最好的实验数据作为最优的工艺参数。但是这种方法需要做大量的实验,还要确保加工条件不能改变。目前关于冲压工艺参数优化的研究主要有:李雷等[2]利用人工神经网络,对封头成形工艺参数进行优化,得到质量优异的封头构件。王泌宝[3]依据Autoform有限元软件得到实验值,基于BP神经网络拟合工艺参数与质量参数之间的关系,并依据预测均方根误差验证了拟合的精确性。雷艳惠等[4]构建了铝合金机械圆盘冲锻工艺神经网络优化模型,经过训练、预测验证获得了铝合金机械圆盘冲锻工艺的最佳参数。利用神经网络和遗传算法对法兰盘冲压件工艺参数的优化未见报道。因此,先利用Dynaform软件对法兰盘零件的冲压成型过程进行数值模拟并记录相关数据进行研究分析,然后提出一种基于神经网络与遗传算法的冲压成形工艺参数优化方法,最后通过实际的冲压试验验证该寻优方法的可行性。

1 有限元数值模拟

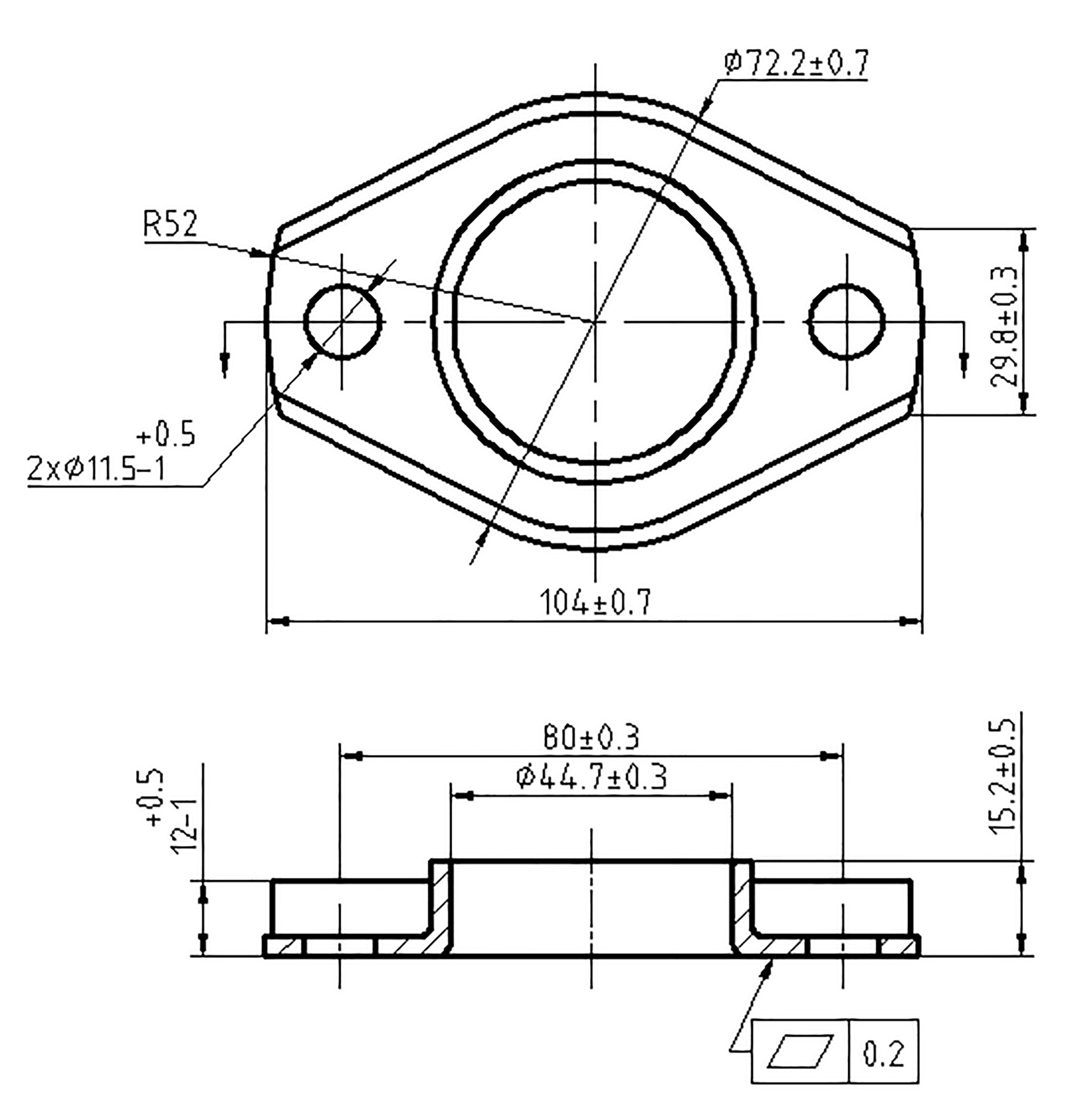

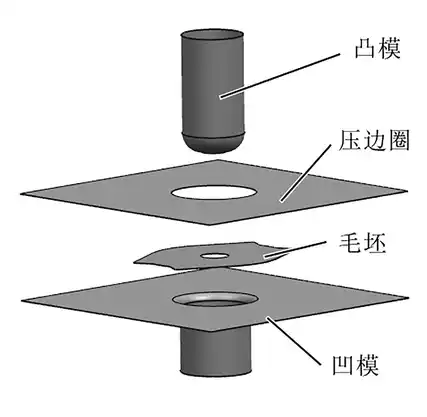

图1为某企业生产的汽车消声器连结法兰盘零件图,该产品由SPHE热轧软钢板加工制造,板厚为3mm。其中,内孔的尺寸是Φ44.7mm, 采用圆孔翻边冲压的工艺进行加工。板料的内孔预制尺寸依据文献[5]的计算公式进行计算,得到预制内孔径为Φ22.187mm。冲压模具的凸模直径大小为Φ44.2mm, 凹模直径的尺寸依据凸凹模间隙的大小来定,根据图1所示的尺寸建立有限元模型,见图2。

图1 消声器连结法兰盘

图2 法兰盘冲压有限元模型

使用UG软件绘制出图2所示的有限元模型,格式保存为Igs, 将模型数据导入到Dynaform软件中,对其进行网格划分。最小单元尺寸取1.0,最大自适应等级取4,时间步长-3.2e-007。手动调整PUNCH、DIE、BINDER三者之间的位置关系。Closing工序中,binder的速度取200mm·s-1,持续时间类型为工具闭合。drawing工序中,punch的速度也取200mm·s-1,持续时间类型为位移控制。

法兰盘冲压成形的质量问题主要在于工件翻边后孔口边缘的拉裂,孔口处的最小壁厚大小直接影响孔口边缘是否拉裂。利用Dynaform软件分别分析压边力、凸模圆角半径、凸凹模间隙、摩擦系数4个工艺参数对成形质量的影响并为下一步人工神经网络结合遗传算法寻找最优参数提供合理的范围。

2 基于BP神经网络遗传算法的极值寻优

2.1 BP神经网络模型的建立

1)数据预处理

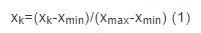

神经网络的输入输出数据往往单位不同,数据大小差异很大,网络预测的误差也很大,有必要对试验数据做一下预处理。通常对试验数据进行归一化处理,即把输入和输出的数据统一处理成[0,1]区间的数。选择归一化函数预处理输入和输出的数据,函数表达式如下:

式中,xmin为试验数据中的最小值;xmax为试验数据中的最大值。

2)神经网络初始化

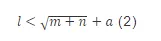

BP神经网络采用4个输入参数,1个输出参数的模型结构,4个输入参数分别为凸模圆角半径、压边力、摩擦系数、凸凹模间隙,输出参数为孔口处最小壁厚。隐含层节点数的数量对BP神经网络预测精度的好坏有直接影响,最佳的隐含层节点数计算可以参考如下公式[6]:

中,n为输入层节点数;l为隐含层节点数;m为输出层节点数;a为0~10之间的常数。

以logsig函数作为隐含层的激活函数,purelin函数作为输出层的激活函数,训练函数选择train函数,选取均方误差(MSE)作为误差控制函数。训练代码和网络参数设置如下:

net=newff(inputn, outputn, 10);

net.trainParam.epochs =100;

net.trainParam.goal = 0.0001;

net.trainParam.lr = 0.1;

nettr=train(net, inputn, outputn);

an= sim( net, inputn_test) ;

2.2 神经网络模型的训练及测试

采用 LM(Levenberg-Marquardt)算法训练网络,其收敛速度快,且均方误差也较小[7]。BP网络的预测输出与期望输出比较,见图3(a),BP网络预测误差,见图3(b)。 由图3可知,获得的BP网络模型的准确性较高,BP网络预测误差值在-0.006~0.008mm之间。可知经过训练得到的BP神经网络具有良好的预测性。

图3 BP 网络的预测

3 结合遗传算法的工艺参数优化

使用遗传算法优化BP神经网络的权值和阈值[8],种群中的每个个体都包含了一个网络所有权值和阈值,个体通过适应度函数计算个体适应度值,遗传算法通过选择、交叉和变异操作找到最优适应度值对应个体[9]。本次遗传算法寻优属于无目标函数条件下的寻优计算,不需要利用BP神经网络拟合得到目标函数的表达式。对于无目标函数的GA寻优采用的方案是利用BP神经网络反归一化后的预测作为适应度函数来找到最优值以及实现最优值的试验条件(参数)。遗传算法寻优的是极小值,而本次试验获得的数据都是正值,要想得到孔口处最小壁厚的最大值,需要输入数据时在数据前面加上“-”号,使问题转化为寻找极小值。遗传算法参数及对应的代码为:

maxgen=100;

sizepop=8;

pcross=[0.3];

pmutation=[0.2];

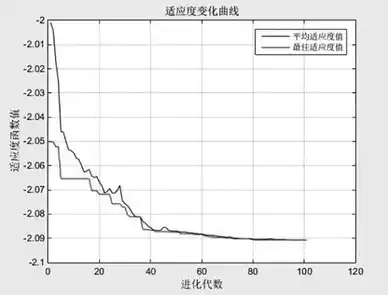

如图4所示为100次迭代之后的适应度变化曲线。从图4可知,迭代到80次时,平均适应度和最佳适应度互相吻合,遗传算法呈现的效果,数值为-2.0907,此时MATLAB软件输出最优解,见表2。

图4 适应度变化曲线

表2 最优的冲压工艺参数

| 压边力/kN | 凸模圆角半径/mm | 摩擦系数 | 凸凹模间隙/mm |

| 68 | 12 | 0.12 | 2.5 |

4 实验结果验证

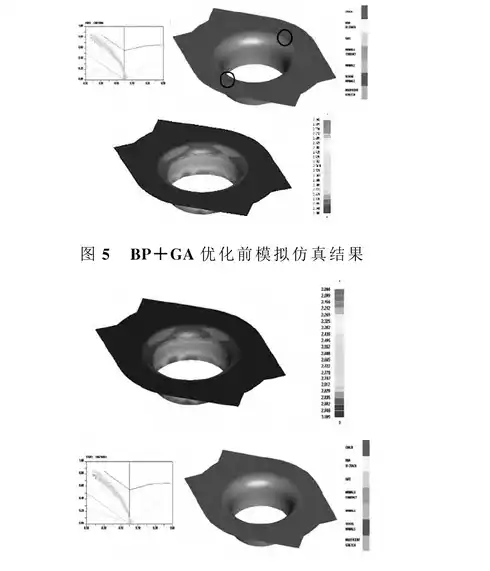

BP+GA优化前后仿真成形图如图5、6所示,对比结果见表3。经过BP+GA优化后,零件的厚度最大是3.005mm, 孔口处的最小壁厚是2.086mm。而且成形质量更好,可以看出成形后的零件孔口处都处在安全范围之内没有开裂,只有一点点有起皱的趋势,可以忽略不计。

图6 BP+GA优化后模拟仿真结果

表3 BP+GA优化前后结果对比

| 孔口处最小壁厚 /mm | 成形质量 | |

| BP+GA优化后 | 2.086 | 完好 |

| BP+GA优化前 | 2.042 | 凸缘部分有起皱 |

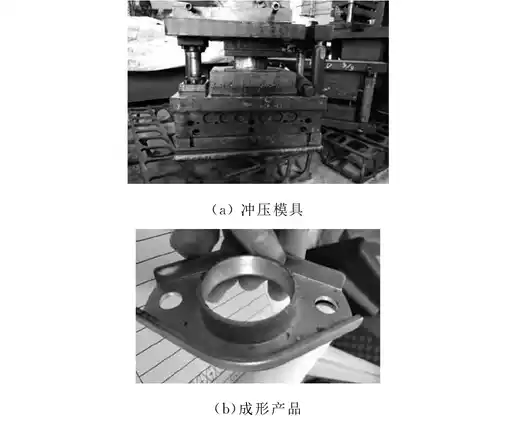

将优化后得到的冲压工艺参数应用在该企业,编制加工工艺,设计一套模具,如图7(a)所示。试制连结法兰盘零件,最终冲压成形件如图7(b)所示。通过观察该零件,成形质量完好,孔口处未见明显的开裂,经测量孔口处最小壁厚为2.076mm。优化值与加工验证值的误差为0.70%。该试制结果验证了基于神经网络和遗传算法对冲压成形工艺参数优化计算的可行性。

图7 冲压试制

5 结语

使用Dynaform软件,对汽车消声器连结法兰盘零件模拟冲压,获取27组试验数据。将BP神经网络反归一化后的预测值作为适应度函数来找到最优值以及实现最优值的试验条件为: 压边力68kN ,凸模圆角半径12mm, 摩擦系数0.12,凸凹模间隙2.5mm。 经过现场实际冲压试验,观察该零件,成形质量完好,孔口处未见明显的开裂,说明将神经网络和遗传算法相结合优化法兰盘冲压成形工艺参数的方法是可行的。与传统的试错法和正交试验优化参数相比,该算法寻优范围更大,获取的最优值也更加准确,提高了企业的生产效率和降低成本。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删