行业:汽车

挑战:简化冲压模具设计,降低开发成本

Altair 解决方案:HyperForm和RADIOSS完成成形仿真和回弹分析

优点:精确了解产品的可成形性 ; 优化成形工序 ; 减少实际试模次数

背景介绍

2008 年,由于汽车行业的不景气,Jay Weiner 所就职的模具公司也停止了运作。随后,他创建了自己的公司——BiggerBoat Solution 有限公司。公司主要为汽车OEM 厂商和主要的模具供应商提供产品的冲压成形的仿真分析服务。具有 15 年模具设计经验和多伦多工作背景的 Weiner,提供了一种其他公司无法提供,对汽车产品的主要制造工艺而言又是特别重要的服务:基于仿真分析的冲压产品模具设计方法。

挑战

和全球其他地方一样,汽车行业的成本在不断增加,包括:钢材的消耗,燃料和人力成本。因此,汽车制造商一直在找寻最小化制造成本的途径。与此同时,各种高强度钢的广泛使用,给汽车钣金零件的制造和设计提出了新的挑战。

而且现在产品的复杂性也成为一个主要因素,正如Weiner所说,“2004年之前,在产品成形阶段的制造工艺或者模具的选择余地都比较大,可以通过3~5个工序来完成一个产品的制造。而今天,OEM厂商通常只希望1~2个工序就完成产品的生产,他们总是尽量地控制模具成本。”

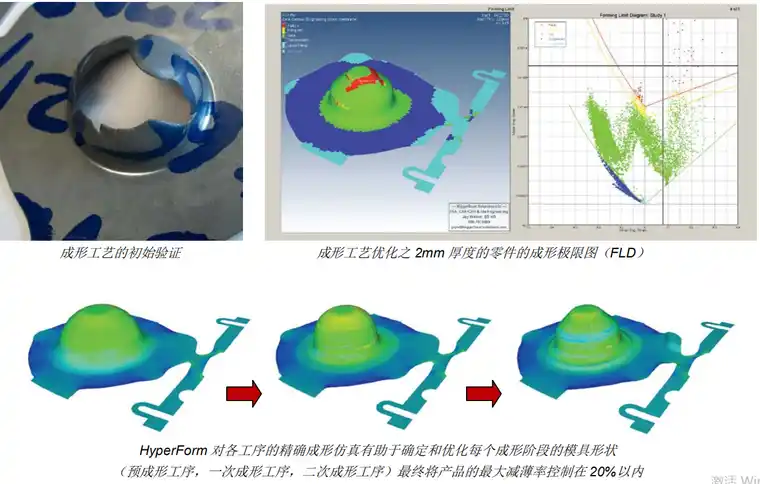

因此,汽车冲压类零件所面临的挑战就是如何最少化产品的制造工序。“这就 需要创造性的模具设计方法”,Weiner说,“我们不能因此而降低产品的质量。”汽车行业对于冲压成形的产品有着严格的质量标准。例如,产品的厚度变化不能超过 20%,变厚或者起皱不能超过10%。

“借助于AltairHyperForm的冲压仿真技术,我们能够在最短的时间内给客户提供精确可靠的仿真结果,极大地帮助我们在低成本短周期的情况下给客户提供更好的产品。” Jay Weiner CAE/FEA成形工艺专家

解决方案

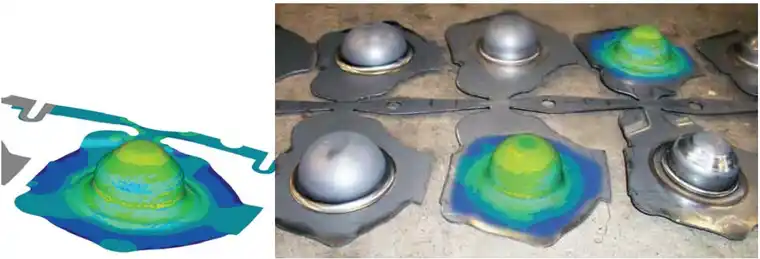

从1999年开始,Weiner一直使用AltairHyperForm冲压成形仿真软件来设计和验证冲压模具。Weiner认为HyperForm 的3D建模功能对于产品的回弹设计非常有用,“冲压成形过程中,由于金属的回弹特性,产品的尺寸和形状往往很难保证,”Weiner解释说,“就像跳水板一样,冲压成形之后的金属都会发生回弹,因此,你必须使产品弯曲或者扭曲更多一些,这 样在成形结束之后,才能保证产品的尺寸和形状。HyperForm的仿真分析可以告诉我们产品的回弹量,同时,提供必要的工具来完成回趟的补偿。”客户常常在模具设计制造之初,就会来征求Weiner的意见,以便尽早发现工艺的潜在问题。Weiner在设计之初就使用HyperForm来验证工艺的可行性。

“HyperForm常常发现一些我们没有预料到的问题。”Weiner说,“有经验的模具生产商,通常能够发现潜在的问题区域并考虑这些问题的影响;而仿真分析的好处就在于可以指出那些难以预测的问题区域,如果不能提前预测的话,这些问题区域将会打乱制造周期和增加设计成本。随着现在汽车产品的形状越来越复杂,只是简单地看看这个产品已经很难预测可能出现的问题了。”

结论

基于Weiner的使用经验,BiggerBoat公司总结了他们使用HypeForm的5大获利点:

HyperForm的求解器RADIOSS非常精确。“通过大量产品的分析验证,每次实际结果正如仿真结果所预测的。客户 告诉我们仿真结果和实际结果非常一致——每一处起皱,每一处波纹。”

HyperForm的求解器效率很高,可以快速得到仿真结果。

HyperForm功能齐全,“它可以处理任何复杂的问题,不管模型有多复杂。”

客户希望尽量少的物理试模次数,HyperForm加快了产品开发流程。

BiggerBoat将客户的模具制造成本降到最低。“这是以最低生产成本制造高质量模具和产品的底线。”

如今模具制造商们对Weiner的仿真分析技术和经验非常有信心,他们常常会在客户授权开始一个项目之前就把产品发给Weiner。Weiner根据客户的要求严格控制项目的时间节点和期限。“HyperWorks的支持团队非常理解我所做项目的时间控制的重要性,”他说,“他们常常当天或者最晚第二天就能够解决我的问题。Altair的支持团队是首屈一指的。”

吸引更多的回头客意味着我所做的工作必须是他们认可的,”他风趣地说,“借助于HypeForm,在对现有模具运行 一次仿真分析之后,我就可以给客户他们想要的产品,这样就极大地缩短了他们的开发周期和有效地控制了开发成本。”

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删