摘要

计算流体动力学 (CFD) 不断扩展其在不同领域的影响力,借助 CelSian 的仿真软件 GTMX,可以对玻璃熔炉内的物理现象进行仿真和分析。GTMX 拥有专用模型,允许熔炉设计人员预测影响生产时间和质量的因素。CelSian 使用 Cadence® Fidelity™ Pointwise® 作为网格生成软件,在物理对玻璃生产过程至关重要的位置进行细化。使用计算机仿真技术,其中在 Fidelity Pointwise 中执行 CAD 导入和网格划分,并在 GTMX 上求解仿真,可以在时间限制内测试具有多个设计标准的不同模型。

联合国 (UN) 选择 2022 年为国际玻璃年 (IYOG2022),以庆祝玻璃为我们的生活带来的变革,从用于高速互联网连接的玻璃光纤到用于增强结构的新型创新玻璃设计建筑物和家用电器。联合国已经解决了他们计划到 2030 年实现的几个目标点,其中包括:

在当今的技术时代,更快的周转时间对于满足客户不断增长的需求至关重要,无论是在通信还是医疗保健领域。为了实现可持续或可再生的目标,在最佳解决方案可用于商业化之前,有必要测试大量的玻璃模型。这就需要一种计算机模拟技术,可以预测玻璃窑炉的寿命、可再生能源对窑炉寿命的影响、对燃烧器的影响以及产品质量,而不是依赖既费时又费力的实验又贵。

计算机模拟的发展始于上个世纪。最初的目标是开发能够理解和预测工程设备、自然环境和生物体中发生的传热和传质、流体流动、化学反应以及其他相关过程的软件。传热和流体流动的过程渗透到我们生活的许多方面。

在现实生活中,解决一个复杂问题的最好方法是把它分成更小的部分,一点一点地解决。一些最初的模拟方法基于这一原理,工作方式如下:一个过程被切割成许多小盒子,每个盒子都应用物理定律(图 1)。在整个过程中,盒子之间会交换信息。这就是我们今天所知道的计算模拟工具的基本原理,称为计算流体动力学或 CFD。

图 1. 控制体积上的能量流平衡示例

天气预报是一个众所周知的模拟风、雨和温度的例子,它将用来预测近期的天气。图 2 是一个气候模型示例,其中地球大气被离散化为多个连接框,在每个连接框中,使用一组方程研究当地情况。该模型包括所有影响气候的基本因素,如大气、海洋、陆地和海冰。该模型的边界包括入射太阳能和反射到空间的热量。

天气预报模型已融入我们的日常生活;我们用它们来安排我们的日常活动,例如我们决定如何上下班

图 2. 美国 NOAA,一个基于海洋和大气相互作用的模型[2]

CelSian推出了一款用于玻璃熔炉模拟的模拟软件,名为 GTM-X,类似于用于天气预报或用于汽车和飞机行业的软件。该软件配备了专用模型,可以准确模拟玻璃熔炉内的现象。来自实验室实验的数据和多年的现场经验被用于定义和验证专用模型,例如批处理毯模型 [4] 和计算沙粒溶解的模型 [3]。CelSian 的实验室支持冷顶炉的建模,因为对全电炉技术的需求突然激增(图 3)。

图 3. CelSian 实验室冷顶炉中的玻璃熔体是使用红外相机拍摄的(左);熔炉的俯视图,其中砂(批料)用于成型玻璃,热量从熔炉的侧面施加(右)。

GTM-X 被 CelSian 的内部工程师用于工艺改进项目,并被外部团队用于分析玻璃生产商和熔炉设计师的工程需求。该软件有助于满足当前的行业要求,例如低能耗、优质产品、低排放和更长的熔炉寿命。该软件的持续开发是由来自行业的宝贵反馈推动的。一个例子是为低铁玻璃熔体实施一种特殊的辐射模型 [6]。

为了生成熔炉的计算网格(即上述框的集合),CelSian 使用 Fidelity Pointwise。该软件直接从 CAD 图纸中导入玻璃窑炉的形状。图 4 显示了使用 Fidelity Pointwise 生成的玻璃熔炉的计算网格示例。

图 4. 使用 Cadence Fidelity Pointwise 生成的计算网格示例。线条表示网格中每个“框”或单元格的轮廓。网格依附于熔炉的形状,并且可以在需要更小的单元以准确解析物理的位置控制单元的细化。

减少碳足迹是熔炉设计师必须应对的最大挑战之一。目前的举措侧重于减少能源使用和研究替代能源,如生物燃料、电能和氢气。尽管最佳选择可能取决于可用性,但可以使用计算机建模来解决技术挑战。

在常规炉中,如果不仔细检查其对产品质量的影响,则不应增加电助推能量。温差驱动玻璃熔体流动,电极位置错误会导致生产问题。

图 5. 混合熔炉设计示例(由 Fives Stein 提供),其中红色表示大气泡,绿色表示玻璃中的小气泡。

在使用氢气等替代能源时,在炉子设计过程中需要考虑燃烧器的设计、对产品质量的影响以及炉子的使用寿命。图 6 显示了一个项目的结果,在该项目中,建模与实验室规模的测试相结合,以评估氢气燃烧对传热的影响。

图 6. 天然气(左)和氢气(右)的火焰形状和热行为。氢火焰中色调的强度并不能决定它的热容量。

固体夹杂物、气泡和砂眼等缺陷在实验室进行研究,并可通过计算机建模追溯这些缺陷的来源。一旦知道来源,就可以在计算机模型中测试可能的解决方案,并将最有希望的解决方案应用到真实的熔炉中。这种方法已在许多项目中使用。

对于产品颜色发生变化的熔炉,减少产品不合格的时间是有利可图的。图7是正在进行颜色变化的浮法炉模型。模拟表明,玻璃熔体中氧化铁成分的变化会影响产品颜色及其辐射特性。需要考虑这些属性,因为它们会影响熔炉中的炉顶温度,并且模拟可以深入了解需要校正的能量,以防止炉顶过热。

图 7. 颜色变化的时间瞬态建模及其对温度的影响。

拥有时间相关的计算机模型为其他应用程序打开了道路。由于玻璃窑炉对变化的反应非常缓慢,因此本文提到的计算机模型可以帮助预测变化如何以及何时影响玻璃生产过程。简而言之,该模型是真实熔炉的数字双胞胎,在熔体表面下方有许多虚拟传感器。

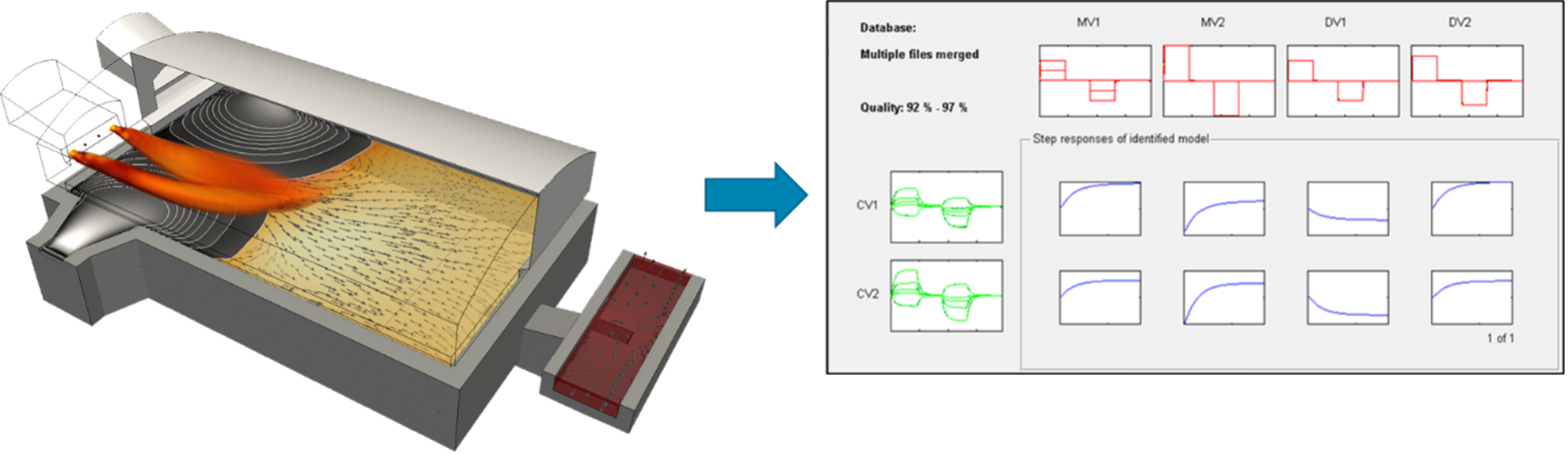

如上所述,模拟几乎与实时一样快,但仍然太慢无法直接控制玻璃熔炉。为了直接控制熔炉,通过对数字孪生执行一系列测试,从 CFD 模型创建了一个更快的模型。这种方法对熔炉是安全的,不会影响产品质量,并且会产生没有来自未知干扰的信息的控制模型。

图 8. 使用详细的熔炉模拟生成快速准确的控制模型。

简化的模型可以直接用于基于模型的预测控制 (MPC) 或熔炉中的玻璃熔体温度估算,并且可以调节设定点以保持在允许范围内的稳定温度 [7]。使用这种技术,观察到平均玻璃熔化温度的标准偏差从 1°C 降低到 0.25°C。此外,控制器有助于实现温度稳定性,并且将大过程变化后的不稳定期降至最低。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删