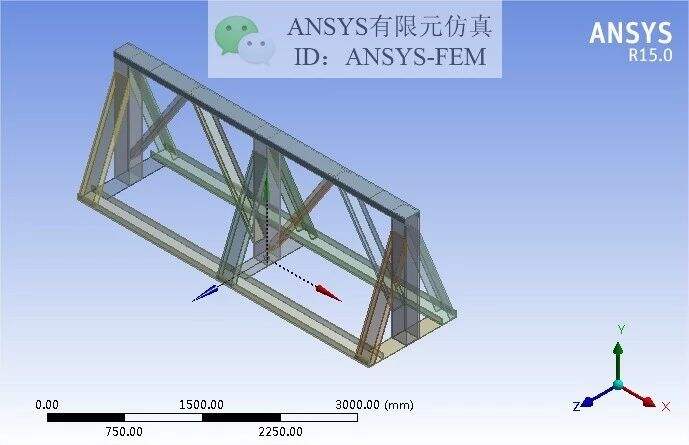

置物平台是加工车间中常见的工装。多为型钢焊接而成,各拼接部分的焊件长度大于5倍截面尺寸,属于典型的杆件。如图一个置物平台,上面承载G=100000N的压力,此压力来自于放置在平台上方的工件自重和起吊下落时工件对平台产生的冲击力的组合力。由于置物平台高度超过1500mm,应考虑其稳定性,承载重物时可能会发生失稳的情况,所以应对其进行屈曲计算验证其稳定性。

图(1)置物平台

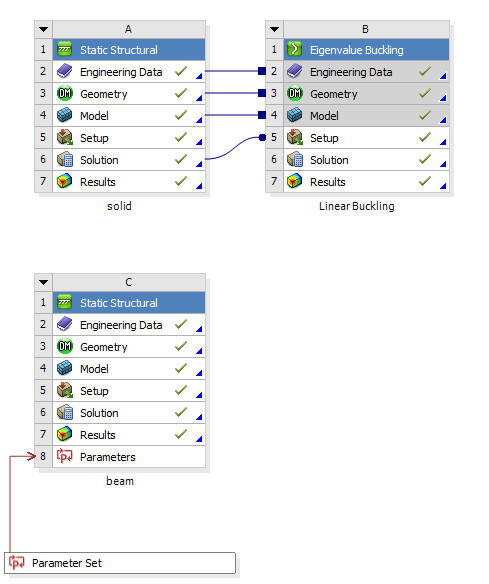

分析流程图

1、三维实体建模

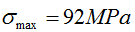

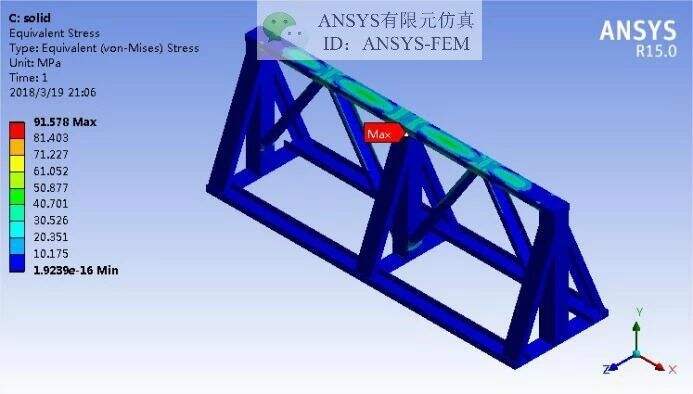

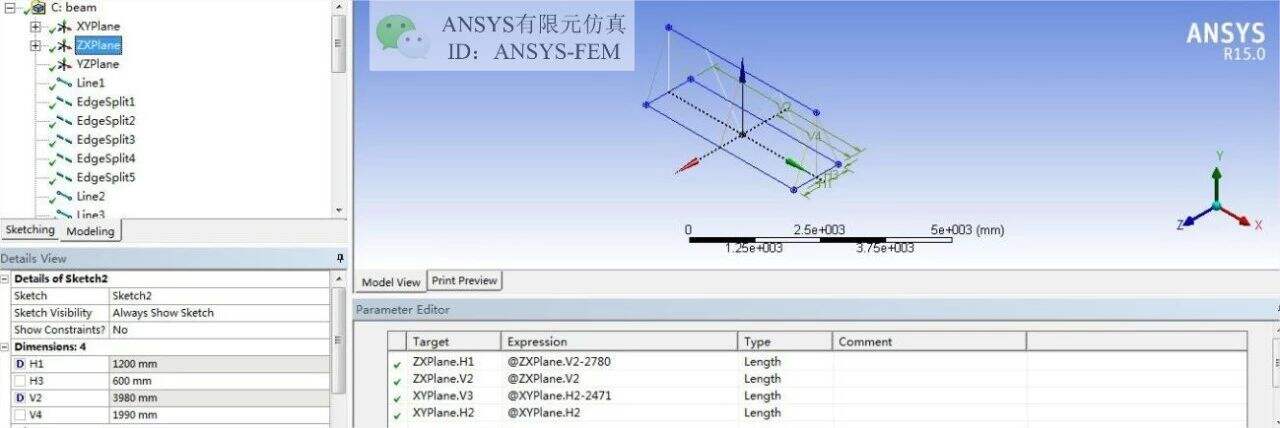

用于加工置物平台的焊件实物有圆角,且两焊件拼焊处有焊缝,考虑到圆角对计算结果影响小,焊缝焊接的效果跟各型钢之间固结的效果差不多,所以实体模型不包含圆角及焊缝,简化成理想模型如图2。先进行静力学线性结构计算,结果如图3,最大应力值

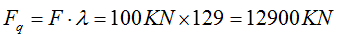

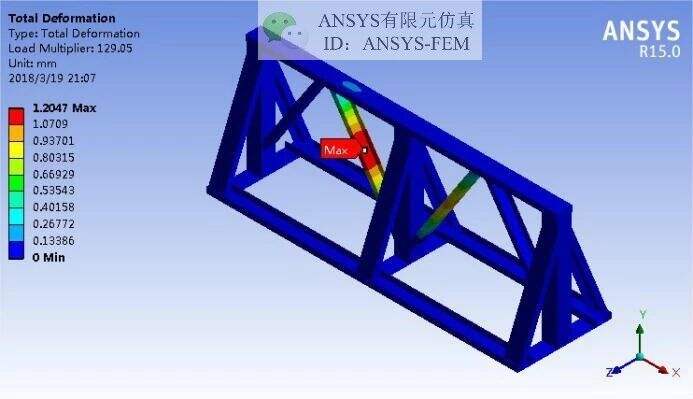

然后以静力计算结果为输入进行屈曲计算,得到结构线性屈曲载荷乘子为129,导致平台屈曲的载荷大小为

屈曲值远大于载荷值,因此平台稳定性良好。上述计算共花费253s,网格数量10万个,储存空间512M。

图(2)实体模型

图(3)实体模型计算结果

图(4)线性屈曲载荷乘子

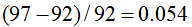

2、梁单元建模

DM模块中建立关键节点,关键节点的尺寸标注可用方程式建立,使尺寸参数化相关,方便同结构不同尺寸的结构模型计算或用于结构优化。于关键节点上建立概念模型如图(5),并设定截面形状及截面特征尺寸,注意截面尺寸的外形尺寸和位置尺寸应与实物的一致性。为实现概念模型连接节点的耦合,将所有线体组合。梁单元beam188的特征是具有6个节点自由度 ,并且计入剪切变形量影响。更新模型后进入mechanical模块,并检查模型截面尺寸是否正确,接下来网格划分,约束及加载,求解。得到平台受压后的计算结果为

,并且计入剪切变形量影响。更新模型后进入mechanical模块,并检查模型截面尺寸是否正确,接下来网格划分,约束及加载,求解。得到平台受压后的计算结果为

,与实体单元结果相差值为

,与实体单元结果相差值为 ,结果相差不大。整个梁单元计算花费时间4 s,储存空间28M。

,结果相差不大。整个梁单元计算花费时间4 s,储存空间28M。

图(5)概念模型

图(6)梁单元计算结果

图(7)梁单元

3、结论

对比上述两种不同单元的同分析计算,结果相差不大,但用梁单元简化模型进行计算,极大地缩短了计算时间,提高了工作效率,减少了储存空间,并且在进一步的结构优化计算中也拥有极大的计算优势,可利用参数化相关的尺寸进行迭代优化计算。由此可知计算三维尺寸比例大于5的杆形零件时采用梁单元来简化模型是一种很好的处理方法。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删