前段时间做的一个仿真,炸药冲击起爆JO-9C,用autodyn仿真,间距从0.2~4.8mm都能起爆,可能是我的参数有问题?经过更换多种材料均不能达到满意的效果,更换LS-DYNA软件计算,终于成功。

使用LS-DYNA建立二维有限元模型(隐去空气域),网格使用truegrid进行参数化建模,快速调整间距生成模型,网格大小为0.1mm,使用LS-DYNA双精度求解器。

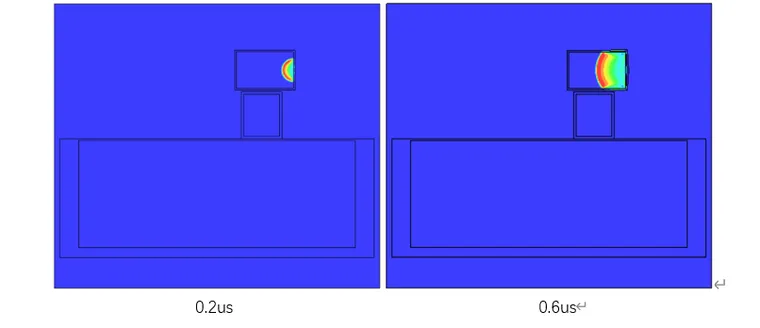

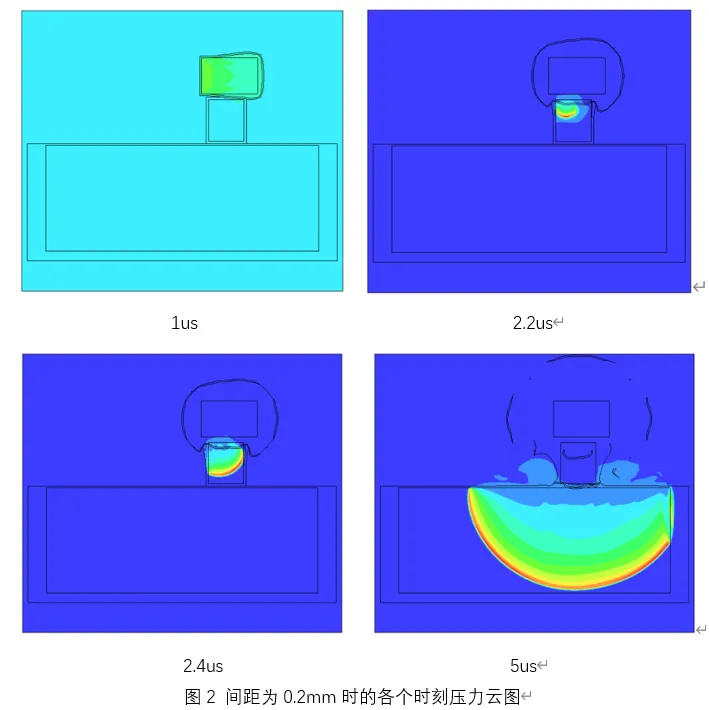

以下最上端炸药壳和导爆药间距0.2mm时各个时刻的压力云图。

接下来增大间距,寻找起爆的临界位置

OK,终于成功

用AUTODYN仿真的主要难点在于模型的建立,autodyn二维模型用workbench建立出的是非结构化网格,并且后期批量计算较复杂,因此采用Truegrid参数化建模,生成zon文件导入autodyn,欧拉网格在autodyn中建立,三部分炸药的壳体在Truegrid中建立,定义傻瓜式流固耦合,lagrange接触(间隙接触),求解

用LS-DYNA仿真的主要难点在于流固耦合参数的设置和壳体的接触,容易导致耦合不成功,耦合泄露,lagrange网格穿透,接触设置不成功,计算不成功等导致失败,用LS-DYNA仿真有点是前处理软件比较多,二维模型可以用Truegrid和hypermesh,workbench,ANSYS等建立,而autodyn一般只能workbench和Truegrid建立,并且LS-DYNA没有材料库,材料模型选择正确非常影响仿真能够计算成功。

总结

autodyn仿真优点:有大量的材料库,流固耦合、接触均有程序控制,计算不容易出错

缺点:计算效率低(可能是我没设置并行),前处理网格导入比较麻烦

LS-DYNA优点:计算效率高、前处理比较快、支持多种软件建模

缺点:没有材料库,耦合、接触需要人为控制,容易出错

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删