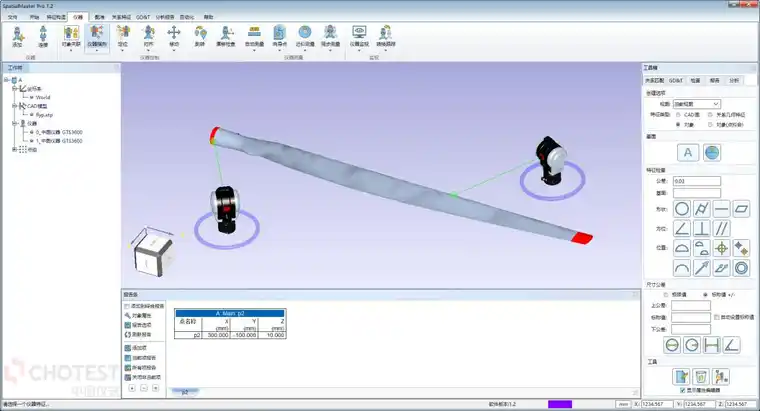

SpatialMaster(以下简称SMT)是专为大尺寸测量设备如激光跟踪仪配套使用的,通用的三维测量分析软件。

SMT软件是一款与仪器无关的,支持多个任意类型的仪器同时测量,测量数据可溯源的,具有强大的数据处理分析功能,支持生产制造过程中的几何尺寸公差(GD&T)评定,此外SMT具有用户交互性,方便灵活的分析报告功能。

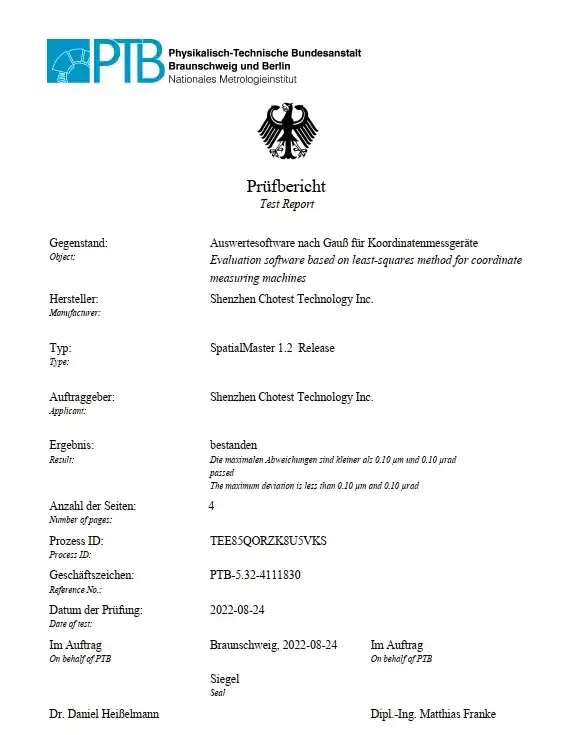

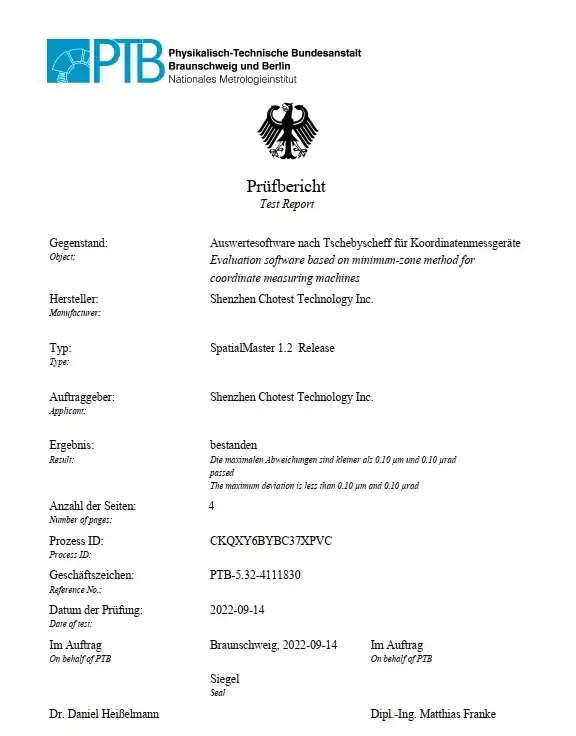

SMT的高精度三维空间测量数据分析算法为用户的生产制造提供几何尺寸公差评定。2022年9月,SMT算法通过了德国联邦物理技术研究院(PTB)高斯-最小二乘法与切比雪夫-最小区域法的算法认证。

中图仪器SpatialMaster是国内通过PTB双认证的大尺寸三维空间测量软件。

开放测量接口:以提供更好的服务

SMT软件开放测量接口和软件服务,任何第三方都可以通过SMT提供的测量通信接口来接入SMT软件,进行测量后的分析处理。

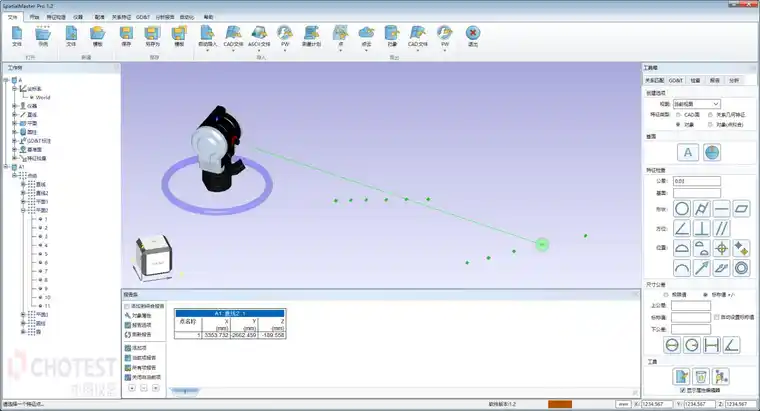

SMT作为大尺寸测量分析软件,与中图仪器自主研发的激光跟踪仪配套使用,堪称黄金搭档。

可溯源性:忠实记录测量信息

SMT尊重测量数据来源,忠实的记录所有仪器的所有测量点的测量信息,包括不限于测量设备,型号,测量时间,温度,湿度,气压,不确定度,偏移补偿量信息等。对存疑的测量分析均可溯源。

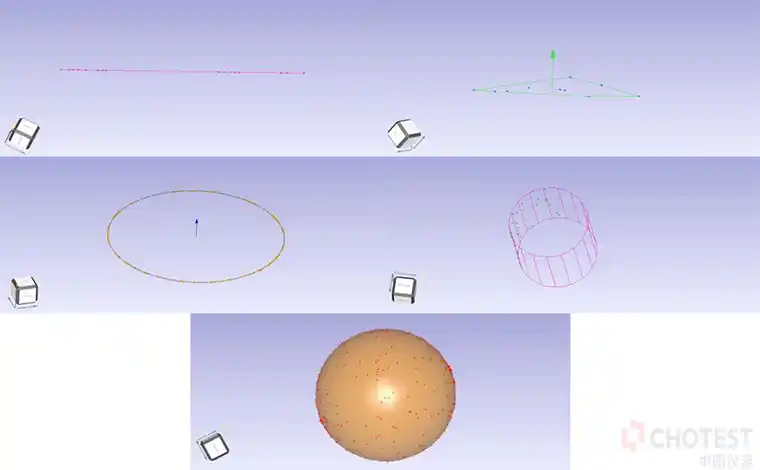

几何形状:丰富的构造方法与精确的拟合算法

SMT提供生产制造过程中所遇到的所有几何要素的构造方法与拟合算法,如直线,平面,圆,椭圆,槽,圆柱,圆锥,球体,抛物面,圆环等。

这些特征的构造方法也极其丰富,手动参数输入,根据对象关系,相交,投影等方法。此外还提供精确的拟合算法。拟合算法均通过了PTB认证,拟合精度得到严格保证。

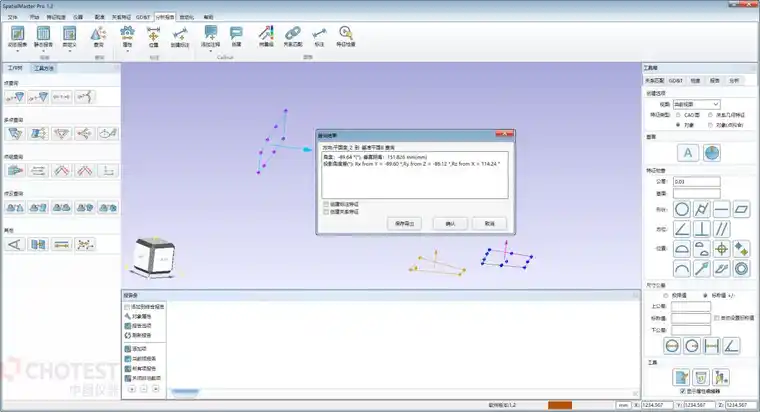

配准对齐:多手段&高精度

SMT提供点组到点组,点云到CAD模型,几何对象之间的配准功能。手段丰富且灵活,满足客户不同应用场景下的名义与测量之间的配准对齐。

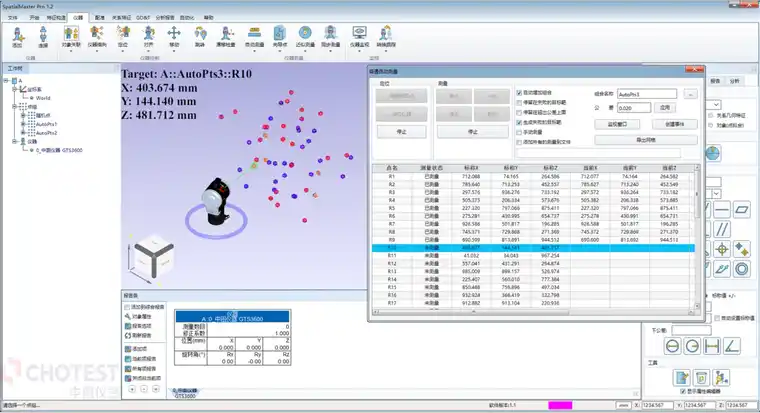

测量分析:快速测量&专业分析

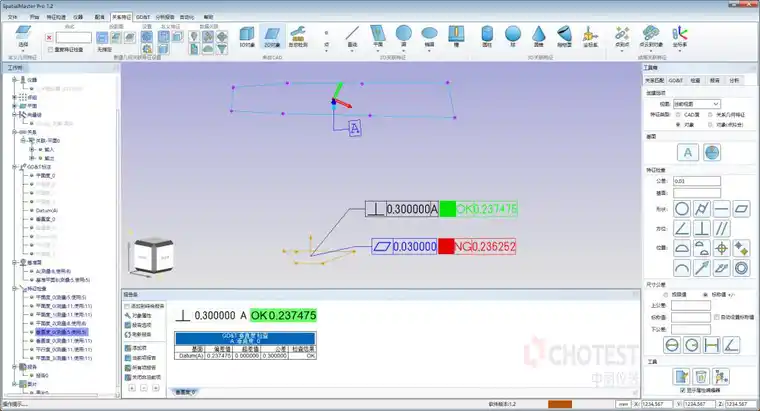

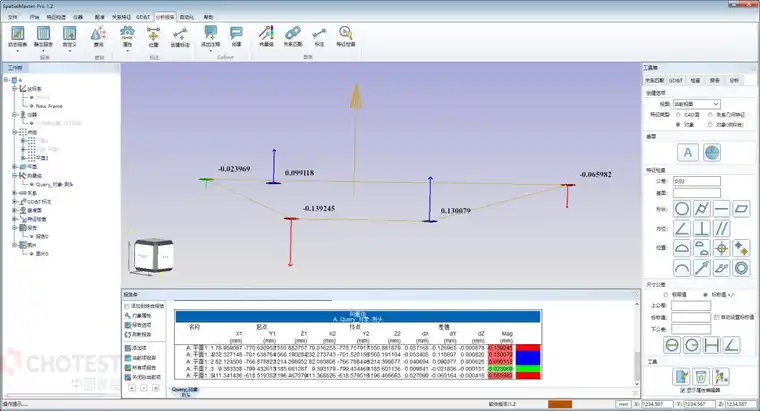

SMT提供的分析功能,不但包括快捷的对象间的几何关系测量功能,还包括专业的GD&T评定。

丰富的测量功能,如点到点的距离,点到平面的偏移量,对象与对象之间的位置姿态关系。

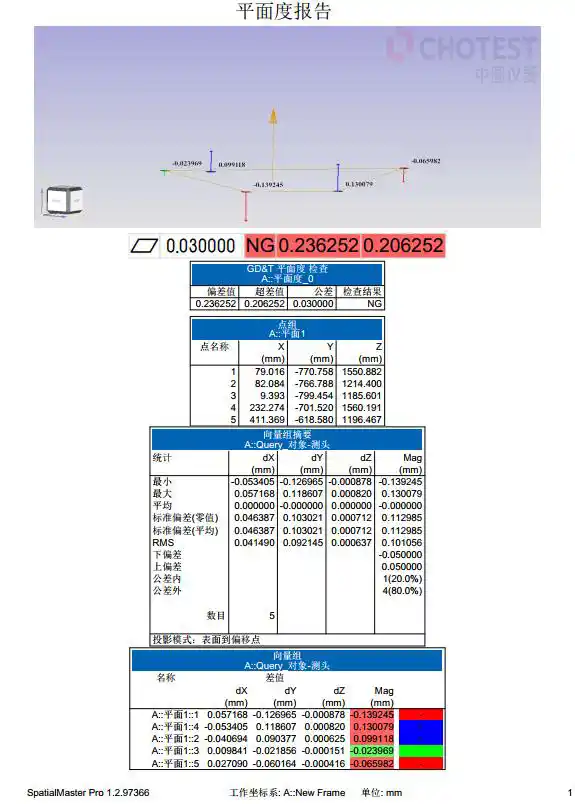

此外,SMT提供专业的GD&T评价功能,支持GD&T注释与测量检查。

一目了然的误差向量图,让您轻松了解每个点的误差值。

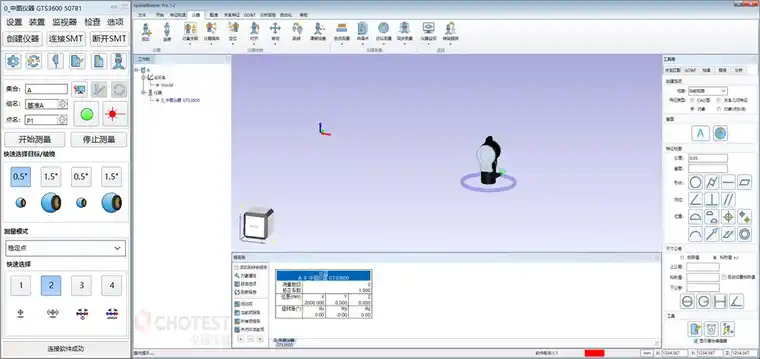

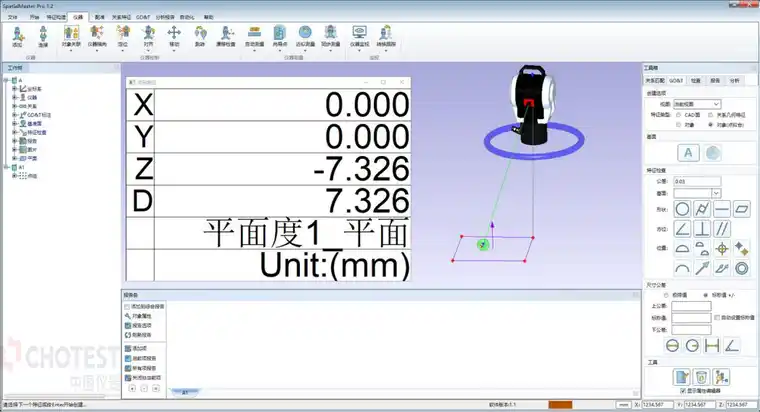

监视功能:提供便捷高效的装调服务

SMT提供监视功能,用户可以在实际的生产装配过程中,通过监视功能对装配情况进行实时监控与调整。

报告功能:自主可控的报告格式

SMT拥有的报告功能,给用户提供了很大的自由度,满足客户各种各样的报告格式要求。同比例打印PDF 文件,可见即可得。

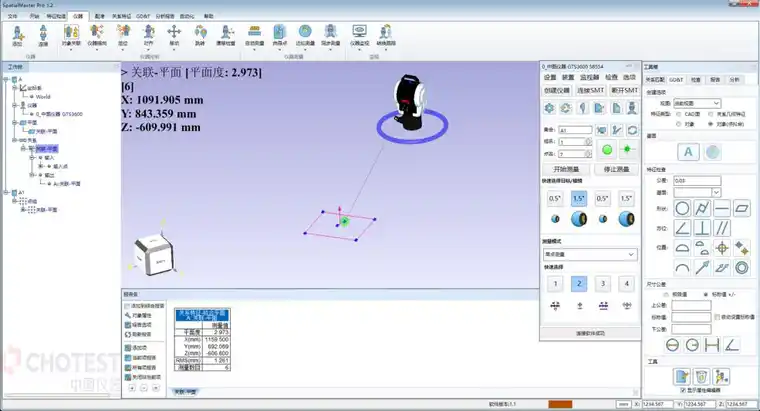

动态分析:即测即得的自动计算分析

SMT提供关联特征与GD&T特征检查功能,对这些特征执行测量,随着每次测量的完成,SMT会实时更新计算结果。

自动化测量:降低时间成本,提高测量效率

SMT提供多种自动测量功能,标准自动测量,快速流水线测量,向导点测量,批量点测量。满足用户不同应用场景下的自动测量需求,提高测量效率。

标准自动测量允许用户提前布置好被测靶位,在仪器对齐的情况下,对理论被测点执行自动测量,节省测量过程中的手动移动靶球时间。

SMT后续还将推出涵盖软件所有功能的SDK接口,支持用户自主编程。用户通过调用SMT的SDK接口,在拥有SMT强大测量分析功能之外,用户可以实现自己的额外功能。

关于PTB认证

德国联邦物理技术研究院,即Physikalisch-Technische Bundesanstalt(PTB),是德国的计量学和物理安全工程的技术权威组织。PTB认证是全球公认的作为软件的精确性、兼容性和可靠性的一流指标。PTB不断的将其制定的标准与其它国家的标准进行比较,以保持其在度量衡领域最高标准的稳定性和权威性。PTB协会因此在世界范围内保证了度量单位的可比较性和稳定性。

PTB认证结果表明SpatialMaster软件的两种分析算法的精度达到PTB可认证的高标准:

1)针对所有ISO标准几何特征拟合(直线、平面、圆、球、圆柱、圆锥)的高斯-最小二乘法

2)针对所有GD&T特征公差度评价(直线度、平面度、圆度、球度、圆柱度)的切比雪夫-最小区域法

SMT软件分析算法精度

在实际运用中,测试员通常对切比雪夫-最小区域法最为关注,因为该方法完全遵照国际ISO和美国ANSI Y14.5标准对GD&T评价的定义。以平面度为例,最小区域法要求找出完全包夹被测平面数据点的两个平行平面,满足要求的两平面最小间距则被定义为平面度。然而由于高斯-最小二乘法易于编程及保证效率,不少三坐标测量软件仍在使用该方法拟合出最小化误差平方之和的目标平面,再经过此平面两侧最远数据点分别作平行平面以该间距作为平面度。这会导致零件的形状误差被高估,符合要求的零件被剔除从而增大废品率和降低利润;相反,切比雪夫-最小区域法不易实现且效率难以保证,但是在实际生产中,最小区域法遵照GD&T公差度定义进行评定,可以有效减少良品误判废品的可能性以降低成本。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删