本案例使用挖掘机臂装配体来演示多体系统的瞬态动力学分析。

主要应用了下列技术和能力:

• 在建模中定义连接副,刚体部分和柔性体部分

• 减轻由于不合适的连接定义造成的过约束

• 使用模态综合法(Component mode synthesis,CMS)表示柔性体

本例也对于下列两种情况使用瞬态动力学分析:

1. 某些部分是柔性的,剩余部分是刚性体

2. 柔性体使用CMS超单元建模

简介

多体系统是零件的装配体,其中某些零件或所有零件彼此互相移动。这些装配体可能简单或者复杂,也可能都是刚体,或者一部分刚体一部分柔性体。这些零件由一组连接副定义的运动容许约束建模,从而互相约束。

常见的多体系统例子包括:陆地运输系统、航空系统、航海系统和机器人系统。

多体系统的组件可能存在有限应变的影响和大位移和/或大转动。

一个多体系统的动态分析需要理解各部分之间的互相影响,评估部件内部的应力和变形场,和计算关键部件的疲劳寿命。

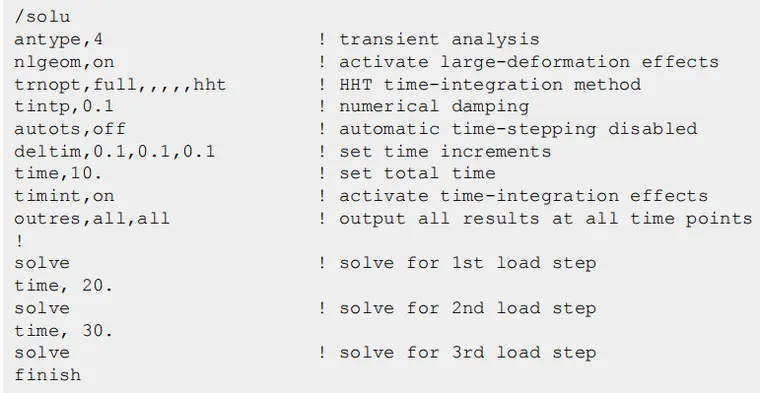

问题描述

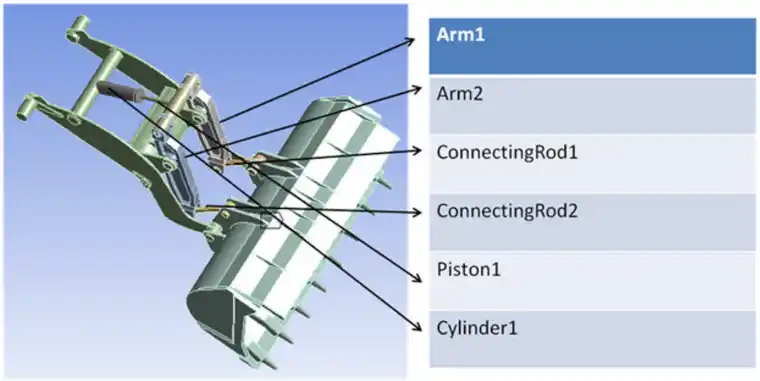

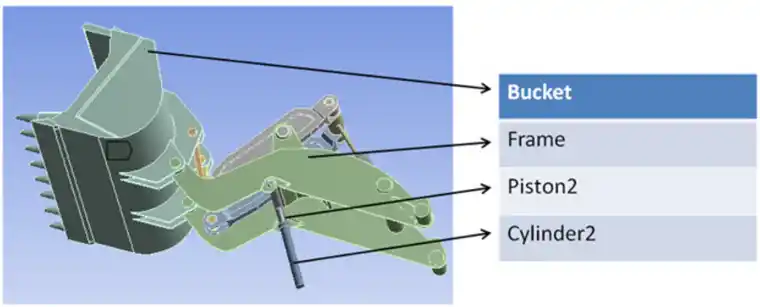

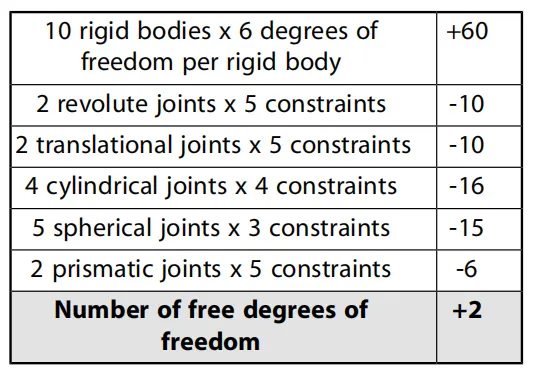

挖掘机臂装配体如下图所示,翻斗上附加了500kg的质量来模拟翻斗承担的载荷。

挖掘机装配体的各种部件通过节点互相连接,两个活塞缸装置的启动导致车架、臂和连杆移动,从而也使翻斗移动。整个系统基本上有两个自由度。

车架、臂、连杆和翻斗的移动依赖于两个自由度,本问题中,挖掘机臂的移动被限制为面内移动。

多体系统的瞬态动力学分析包含下列内容:

1. 第一个分析假设连接杆为柔性的,其他所有部分为刚体,柔性部分使用三维有限元建模。

2. 第二个分析是第一个分析的变化,柔性连接杆现在建模为CMS超单元。

建模

简单的2D或3D有限元模型通常通过APDL命令建模,对于复杂的装配体,使用ANSYS Workbench,它能够自然地定义几何体,并建立针对整个分析的项目工作流程,从模型生成到结果处理,都能够在已定义的方式中进行。

本问题中,挖掘机臂装配体由ANSYS Workbench建模。

建模刚体

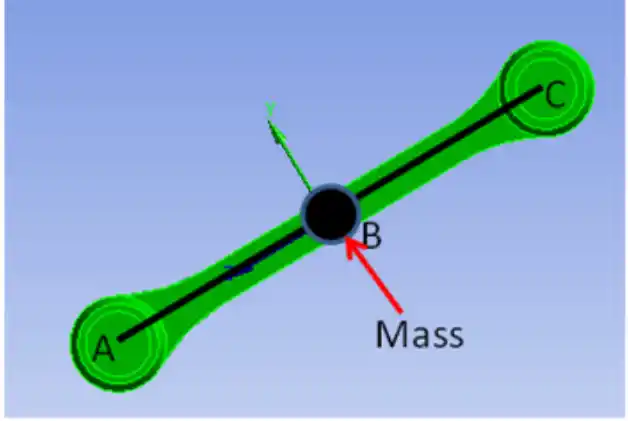

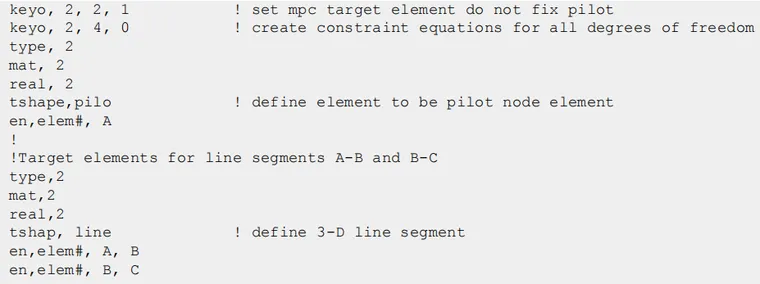

刚体部分的建模使用基于MPC刚体目标定义,如下列连接杆:

连杆通过下列方法建模为刚体:

1. 一个质量等于连杆的质量单元定义在质量B的中心

2. 定义在质量单元B处的节点为使用TARGE170单元的引导点

3. 标识连杆连接其他部分的位置(A和B)

4. 在质量单元和标识的位置之间定义TARGE170单元(A和B,B和C)

5. 当连接其他部件时,使用点A和点B定义连接副

使用下列命令定义刚体:

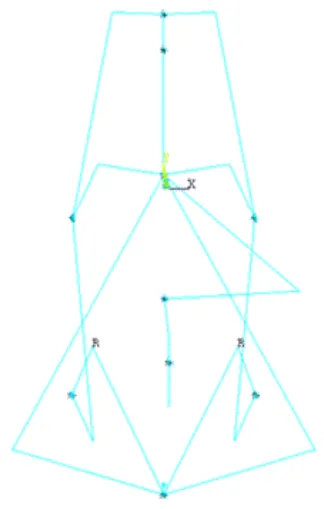

挖掘机装配体中的所有刚体都以相似的方法定义。ANSYS Workbench自动化建模挖掘机臂装配体复杂几何的过程,生成的整个刚体模型如下:

建模连接副

多体系统的各种部分通过连接单元的运动许可约束连接或约束彼此。

两个节点定义一个连接单元,两个节点之间的相对运动由六个相对自由度定义。一个连接单元是基于施加在这些相对自由度上的约束类型而定义的。

要想约束被合适地施加,必须在连接单元节点处定义局部坐标系,在APDL中,约束通过拉格朗日乘子法施加。

连接能力提供了下列特点:

1. 停止和锁定了连接副的自由自由度

2. 连接副中的刚度、阻尼和摩擦行为

3. 联接驱动

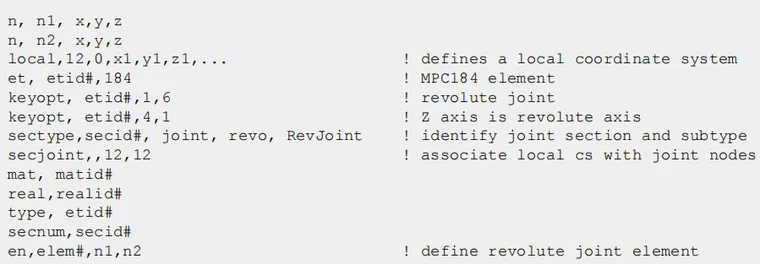

下列例子生成了转动副单元:

装配体的部件由多种类型的连接副互相连接,取决于部件之间的相互作用,比如活塞缸装置需要平动连接副,如果一个部件相对于另外一个部件的轴运动的话,则需要转动副连接副,首先尝试用下列的连接副:

在定义部件之间的连接副后,必须验证装配体的动态行为。如果选择了错误的连接副,则会在系统中出现以下情况:

1. 过约束——约束比需要的多,增加了系统的刚性响应

2. 欠约束——约束比需要的少,导致不必要的变形模式

上述任一种情况都会造成结果是不协调的动态行为,必须重新定义连接副,得到一个合理的动态响应。

为检查一个多体系统模型由于不合理的连接副定义是过约束还是欠约束,必须数一下系统中的自由自由度,计算时所有的部件都假设为刚体,计算的数量必须与期望值相符合,如果不符合,连接副必须用其他具有类似行为的连接副所替代,这样系统的数学建模才能够保持一致。

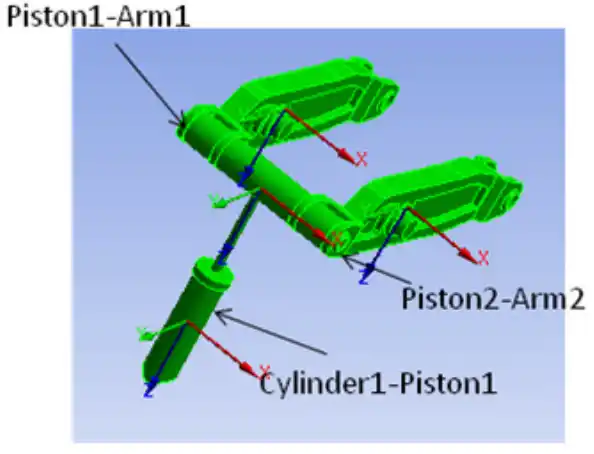

挖掘机臂装配体的自由自由度可计算如下:

自由自由度的数量应为2,因此计算表明挖掘机模型由于不合理的连接副定义被过约束了。

过约束能够用重新各种定义部件之间的连接副最小化,需要一些试验,比如下列部件对之间的约束:

1. 活塞缸1和压力缸1的平动连接副

自由自由度——1个沿平动轴的相对位移

约束自由度——2个相对位移,3个相对转动

2. 活塞1和力臂1,活塞2和力臂2之间的转动副

自由自由度——1个沿转动轴的相对转动

约束自由度——3个相对位移,2个相对转动

很显然由于平动连接副中的转动约束,活塞1相对压力缸1没有转动,因此活塞1和力臂1,活塞2和力臂2之间的转动副中的转动约束是不需要的,而这些部件之间的相对位移必须保留,所以转动副可被球面副所代替,球面副提供相同的相对位移约束,但是不约束相对转动。

采用相似的方法替换其他需要替换的连接副,不同部件之间的新连接副定义为:

表中连接副的定义不唯一,然而,其必须满足一个连接副在某一特定方向不会不必要地约束以其他方式约束的运动。

采用新的连接副定义之后,模型的自由自由度计算为:

模型中的自由自由度数量与要求的自由度数量相符,挖掘机臂装配体的瞬态动力学分析,定义了所有刚体和连接副,可以显示正确的动态响应。

在本问题中,在接下来的分析中均使用上述定义的连接副。

建模柔性体

经常地,如果一个部件的材料性质能够定义为非线性(如塑性或超弹性)或者承受大变形,则需要建模为柔性体。有很多连续介质和结构单元可以建模柔性体。

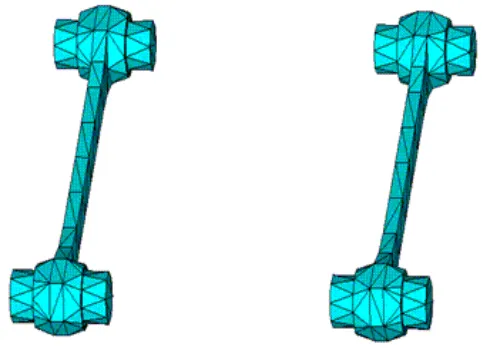

本文中两个连杆定义为柔性体,柔性体由SOLID185单元划分网格,一共使用876个SOLID185单元,下图为有限元网格:

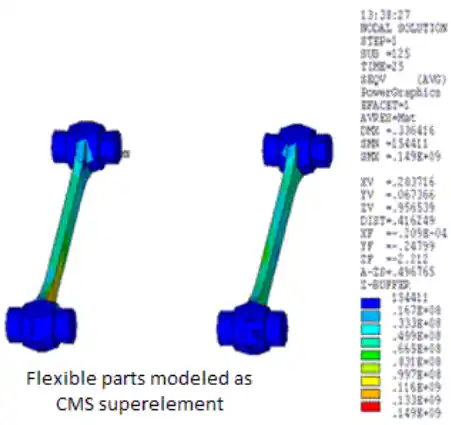

用CMS超单元建模柔性体

经常用使用模态综合法(Component mode synthesis,CMS)建模柔性体以减小计算负担,CMS方法的优点在于柔性多体系统中的很多自由度被一个限制自由度集所替代,因此减小了所需的计算时间。CMS超单元代表了柔性体的刚度和质量,并在分析阶段用来替代标准单元。

以下是生成和使用CMS超单元的一般过程:

1. 准备柔体多体系统的整个模型(包括连接副载荷)

2. 为每个需要用CMS超单元代表的柔性体定义组分component

——建立节点组分(主组分)定义主自由度

——建立单元组分(从组分),依赖于住自由度

3. 生成能表示物体动态柔性的CMS子结构文件

4. 在标准分析中使用CMS子结构信息,CMS子结构信息用于定义表示柔性体的CMS超单元。

5. 将分析结果扩展到柔性体中的所有单元,重新获得其应力和变形场。

6. 在模型中后处理应力和变形场的结果。

下列例子定义主和从组分:

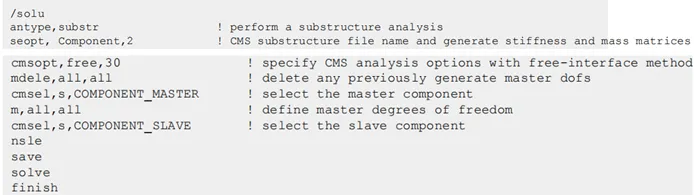

下列例子输入生成CMS子结构文件:

因为在分析阶段认为振动的低阶和高阶模态同样重要,所以使用自由界面方法(CMSOPT,FREE)生成子结构文件。

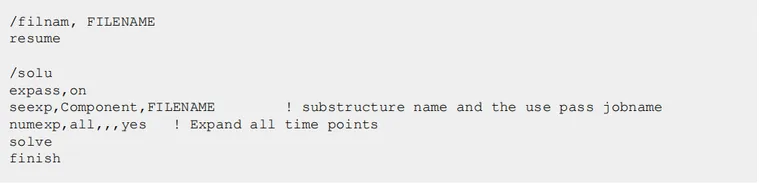

下列例子输入在分析阶段定义和使用了CMS超单元:

将结果扩展到所有柔性体:

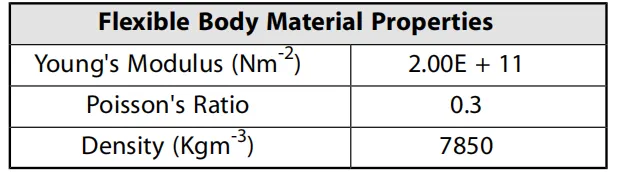

材料参数

柔性体的材料参数如下:

边界条件和载荷

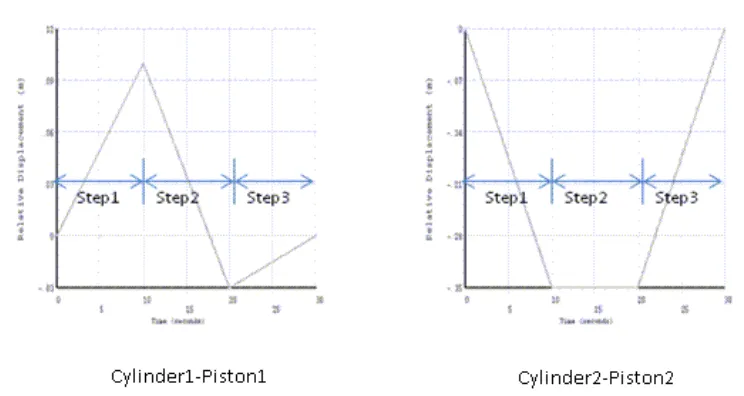

整个挖掘机臂模型收到重力加速度,两个活塞缸装置也同时启动,在有限元模型中,这些活塞缸装置由平动副表示,位移边界条件施加在转动副的相对自由自由度上,位移通过三步加载:

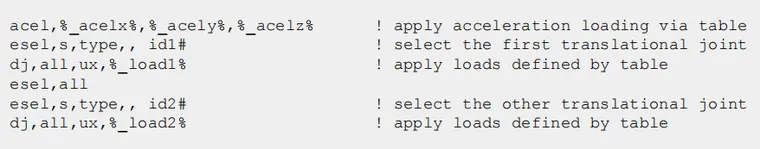

下列命令施加加速度和加载位移:

分析和求解控制

对挖掘机臂装配体进行两个非线性瞬态分析,分析中包含有限变形和大转动效应。

分析分为下列两种情况:

1. 连接杆建模为柔性体,由SOLID185单元建模

2. 柔性连接杆建模为CMS超单元

通常情况下,使用自动时间步长方法比固定时间步长方法好,因为当问题不收敛时程序可以缩短步长,当收敛率很好时,使用更大的时间增量步来达到更快的收敛率。然而在本分析中使用的是固定时间增量0.2s,从而在额外时间点的结果能够被抓取,三个载荷步,每个载荷步持续10s,一共30s。默认数值阻尼0.1,采用HHT时间积分法。

结果和讨论

ANSYS Workbench中的动画展示了挖掘机臂装配体的运动:

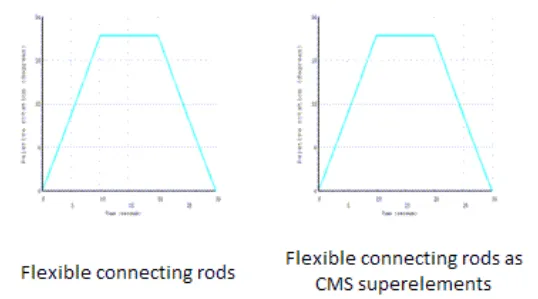

下图显示了在两种瞬态分析情况下,框架相对于地面的转动,可见在两种情况下运动是相同的。

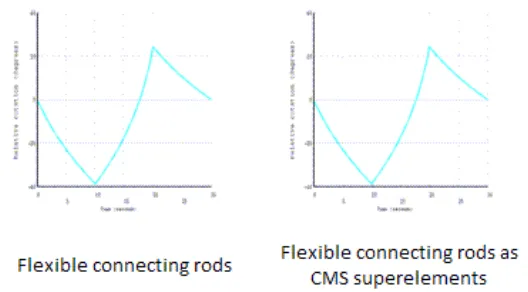

下图显示了在两种瞬态分析情况下,翻斗相对于框架的转动,转动在两种情况下几乎相同。

上述两个相对转动图证明挖掘机臂装配体建模为刚体-柔性体的组合,动态行为是一样的。当在分析中包含柔性体时,将装配体看成包含的都是刚体,然后建模,保证在刚体动力学求解器中连接副都被正确定义,这样能让工程师聚焦于其他事情。

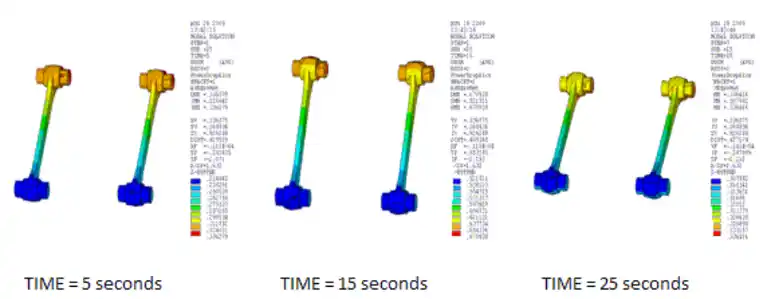

当连接杆转为柔性的时候,可以评估其应力和变形场,下图显示了当连接杆建模为柔性体时的变形:

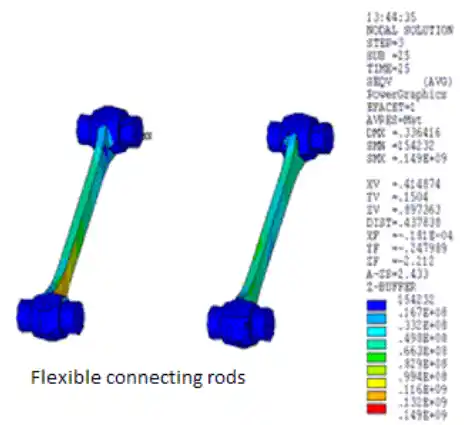

连接杆用SOLID185单元和CMS超单元建模时在第25s时的等效应力比较:

两种情况的分析时间对比:

表格和其他讨论的结果强调了一些本质分析的考虑:

1. 将多体系统的所有部分都看成刚体,并验证其动力学性能是很有必要的,因为刚体分析所需的时间和计算资源很小,你可以使用刚体动力学求解器。

2. 将柔性体用CMS超单元建模能显著地减少计算时间

3. 当装配体中的柔性体建模为3D有限单元时,分析需要更多的计算时间,因为自由度增加了。然而这样的分析只有在柔性体经历大变形或者是非线性材料或者有非线性几何效应时才采用。

建议

要对多体系统进行类似的瞬态动力学分析,请考虑以下提示和建议:

• 通过将所有零件建模为通过关节相互连接的刚体,确保模型的运动和行为在运动学上一致。可以使用刚性动力学求解器(在ANSYS Mechanical中提供)来执行此操作。

• 通过选择具有相似行为的连接副,放松连接副造成的过度约束。如果某些约束被认为是不必要的,请使用球副或圆柱形副而不是旋转副。

• 在建模柔性零件时,逐步建立模型,并验证运动和行为与预期行为一致。

• 仅当需要有关应力和变形场的详细信息时,才使用零件的完整建模。

• 为了缩短运行时间,尽可能将柔性部件建模为CMS超单元。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删