作者:Matthew Nixon,英国埃克塞特Synopsys公司Simpleware产品部应用工程师;David Harman,Synopsys公司客户经理;Julien Uzanu,法国Labege ELEMCA公司研发工程师;Jérémie Dhennin,ELEMCA公司CEO;以及Jean-Michel Desmarres,法国图卢兹CNES材料专家

金属增材制造能在无需昂贵工具的情况下即可制造出符合机械特性规范的复杂金属部件。另外,还可小批量制造部件,甚至“单件”制造。工程师可将计算机断层摄影(CT)扫描用于确定通过金属增材制造技术生产的部件中是否存在孔洞或杂物等缺陷,但在过去却无法确定此类副产品会如何影响性能。业界已研发出一套能将CT图像转换成有限元模型的新流程,可用于预测成品部件的机械特性。

“根据CT扫描数据来仿真成品部件性能这一新方法,正被用于对TARANIS航天器的支架进行验证。”

TARANIS卫星将用于研究高空雷暴。

在生产专用于航空航天和国防应用的关键组件时,首先必须对相关材料和工艺进行正式认证,才能证明这些组件是否可以发挥预期的功能。金属增材制造技术的日益广泛应用带来了验证难题,因为在这种一层一层逐步制造部件的增量过程中有可能产生不一致性风险,而传统的制造方法则不会存在这种问题。微小缺陷通常可采用CT扫描进行检测,这就带来了以下问题⸺它们对部件性能会产生哪些影响?根据CT扫描数据仿真成品部件性能这一新方法,正被用于对TARANIS航天器的太阳组件传感器(SAS)支架进行验证。

在距离地面20到100千米高度的大气层中,一直存在着2000多处活跃雷暴。这些瞬态发光事件最近才得以发现,其中每个都能在每秒产生50到100次闪电,因此现有知识仅限于从地面观察发光情况。为了更深入地了解雷暴区域对地球大气层、电离层和磁层的影响,负责制定和实施法国太空政策的法国国家太空研究中心(CNES)将发射一颗TARANIS微卫星,以从700公里的高度观测这些雷暴区域。

TARANIS微卫星的高度与轨道控制系统(AOCS)将能精确确定和控制卫星的定位。AOCS采用SAS来探测太阳方位。SAS支架可为传感器提供180度清晰视图。它安装在用于旋转传感器的装置上,从而在任何卫星方位都能够观察到太阳。传感器在装置中的位置加上支架的杠杆作用使得传感器对于火箭在发射过程中产生的动态环境非常敏感。因此,支架需要满足一项最重要的结构要求:其刚度必须足以维持超过350Hz的主模态频率。低于该值的模态频率有可能影响发射器和航空器主模式并且损坏传感器。

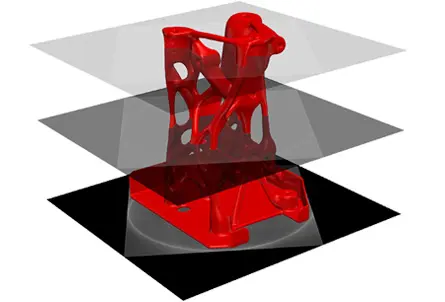

太阳组件传感器支架的CAD模型

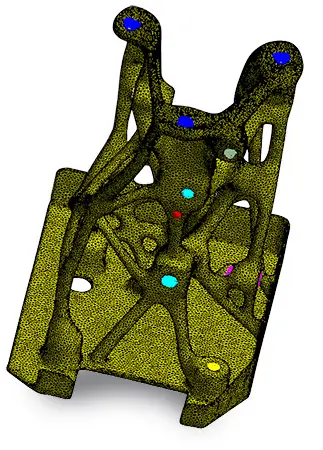

在Simpleware软件中从CT扫描数据分割的SAS支架

“CT扫描与有限元(FE)分析 结合在一起,可对成品部件进行结构仿真,从而更准确地预测 部件性能。”

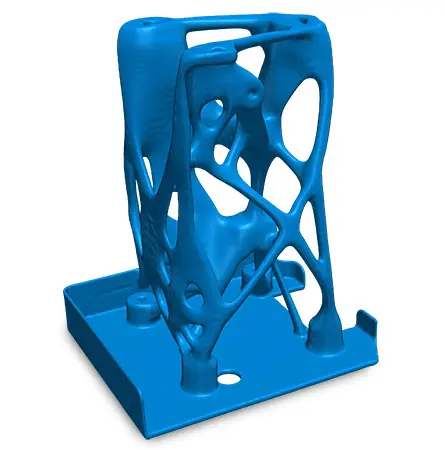

增材制造之所以有望成为生产SAS支架的制造方法,原因在于它能消除传统减材制造工艺的可制造性设计约束。工程师采用拓扑优化功能,以全面发挥增材制造带来的设计自由度,首先从空白空间开始,然后迭代优化后的设计,并同时修改部件的基本形状与尺寸。通过将支架内部的组件从11个减少到仅剩1个,工程师最终获得了能降低制造与装配成本的设计方案。与此同时,支架重量减轻了30%,因而能以同等程度提高航空器的有效载荷。

我们不能假定增材制造技术生产的部件没有内部缺陷。业界刚开始针对航空航天应用评估三维(3D)打印部件,由于在太空无法进行维修,因而需要充分验证部件的可靠性。目前,CT扫描是一种评估增材制造部件合规性的最常用方法,因为它能在不破坏部件的情况下检测内部缺陷。不久之前,工程师还只能利用CT扫描检测缺陷;他们无法量化这些缺陷对成品部件特性的影响。

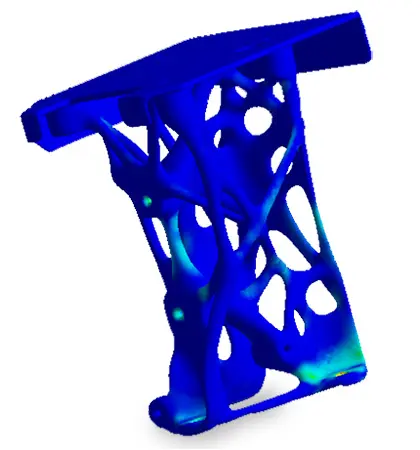

在ANSYS软件中,有限元分析模型根据实体部件的CT扫描创建的Von Mises应力图

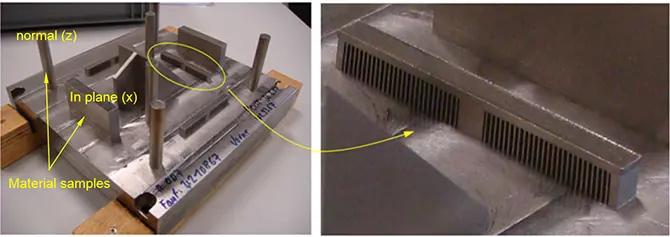

在这个项目中共生成了1300张关于SAS支架的CT图像,而且工程师采用数学算法合成了这些图像,最终重建了部件体积。在3D扫描数据中,空隙显示为深灰区域,而杂质显示为浅灰区域。另外,部件中的钛螺丝显示为浅色人工制品。在处理扫描数据的过程中,Simpleware和ELEMCA工程师采用Simpleware的ScanIP图像处理平台导入了扫描数据。通过设置阈值来区分部件和周围环境,并将后者排除在外,工程师采用ScanIP检测立体像素(在3D空间中与2D空间像素类似的网格的值),并分割了相关结构。他们采用手动分割方法进一步改善了扫描数据,例如:确定螺丝孔并去除螺丝。工程师采用Simpleware的FE模块来划分几何结构的网格,以自动生成粗糙网格,同时增强梯度较高的细节。然后,导出了包含大约45万个单元的最终模型,以作为有限元分析的本地ANSYS模型。

物理测试

在Simpleware软件中分割SAS支架

在ANSYS Workbench中设置的边界条件与用于创建原始设计的结构仿真相同。他们加入了位于基座上的固定支架、支架的质点质量以及位于接头处代表SAS的质点质量。ANSYS Mechanical的结果表明,增材制造产生的设计符合主要的飞行要求,而且模态频率远远低于临界值。成品部件的Von Mises应力值稍微低于在CAD模型的结构仿真中获得的值。ELEMCA工程师认为应力降低的原因是:根据CT扫描数据生成的模型中移除了螺丝以及其他几个次要组件。关键是部件的杂质和空隙非常小,这对性能的影响微不足道。

仿真在验证此部件的过程中发挥了重要作用,该部件目前正在进行物理测试,有望用于太空任务。它可以证明如何将CT扫描与有限元(FE)分析结合在一起,以对成品部件进行结构仿真,从而更准确地预测部件性能。在针对关键的航空航天与国防应用验证增材制造部件时,这种技术进步应当有助于应对艰巨挑战。通过利用Simpleware软件研发成品模型以及采用ANSYS软件执行虚拟测试,ELEMCA充分发挥了增材制造技术的潜力,不仅能够制造出更轻量化、具有卓越机械特性的复杂机械部件,而且还避免了产生昂贵的加工费用。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删