摘 要

考虑到常规研究综采工作面刮板输送机过弯曲段时仅针对链传动系统进行了分析,而实际工作中随着推溜与拉架动作的进行,作为刮板输送机的主要支撑构件的中部槽会有一部分组合成弯曲段,针对此种工况,借助ADAMS虚拟样机仿真软件开展了动力学分析,并进行了实验验证。研究结果揭示了过弯曲段处相邻的两中部槽之间位移、夹角、速度的变化情况,以及弯曲段处中部槽哑铃窝与哑铃销轴之间的接触力变化特性。

关键词:刮板输送机;弯曲段工况;力学特性;哑铃销轴;虚拟样机技术;

0 引言

长期在复杂环境下运行的刮板输送机,往往会受到异常载荷的影响,严重时还会造成停机或断链事故。

尤其是近些年,随着采煤量、输送机功率、运输距离、运输量的不断提高,对刮板输送机的稳定性的要求越来越高。刮板输送机异常载荷影响主要分为3种形式:

1)常规运行阻力(主要为所运输物料与刮板之间的相互作用力);

2)运送形态阻力(主要为刮板输送机作业时沿途路线形态的不同,而导致的刮板与中部槽相互碰撞与摩擦);

3)故障状态阻力(比如刮板输送机发生卡链、断链等异常故障等)。

郄彦辉等简化刮板输送机的推滑以及拉架等工作状态,并对其运动过程中的受力情况进行分析,最后对中间槽结构进行改进。李秋生等对重型刮板机在不同工作条件下产生的不同阻力进行了研究、分析和总结,并针对各种情况选择符合条件的理论支撑,最后在适宜理论的基础上研究了确保重型刮板输送机能够正常工作的有效措施。焦宏章等在MSC.ADAMS软件上构建了刮板输送机链轮虚拟样机的传动系统模型,主要分析了头部和尾部驱动扭矩和合力扭矩的变化规律。王尧等以动力学相似理论为研究基础对10种不同工作情况下多机驱动刮板输送机驱动系统的运动学与动力学特性,有助于业界进行链传动系统现场试验与控制方法优化。

综上所述,经过多年的发展,国内学者针对刮板输送机链条传动特性方面的研究较多,而对刮板机的中部槽与哑铃销之间的动力学问题则研究尚浅,运输机工作时哑铃销与中部槽的接触关系亦十分复杂,如果仅通过动力学建模来进行计算,不仅工作量大且精度较低。因此,为了更准确的研究刮板输送机在经过弯曲段线路形态时的中部槽与哑铃销的动力学特性,在分析时综合考虑了物料负载阻力,通过ADAMS对刮板输送机过弯曲段的动力学特性进行模拟分析,得到了各节中部槽之间夹角、速度的变化规律以及中部槽哑铃窝与哑铃销之间接触力的变化,研究结果将为刮板输送机的优化设计提供理论参考。

1 虚拟样机仿真分析

1.1 仿真参数设置

1)中部槽运动系统模型参数设置

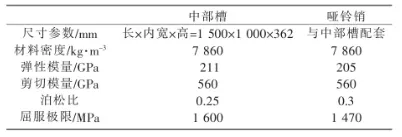

针对本次仿真所研究的关键问题,对刮板输送机三维实体模型进行了一定程度的简化,只保留了中部槽槽体结构与各节段连接所用的哑铃销,其基本参数设置如表1所示。

表1 仿真参数表 下载原图

2)接触参数

在虚拟样机中事先将接触参数进行设置,中部槽和中部槽之间、中部槽和哑铃销之间的接触设定为Steel接触,其中的接触参数

式中k———刚度系数;

c———接触系数;

δ———穿透量;

δ·———穿透量的一阶导数;

m1,m2,m3———刚度、阻尼和穿透指数。

通过一系列计算后得到所需设置的接触刚度为1.0×104N/mm,接触阻尼为50 N·mm/s。

3)货载阻力的模拟

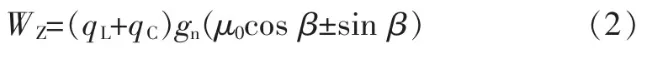

根据刮板输送机的作业方式来看,可将刮板输送机中部槽分为有载侧和回空侧,刮板输送机的有载侧与所运输的物料直接接触,本次研究时,为方便计算运行阻力,我们将中部槽内充填的物料及其上层堆积的物料速度直接看作与链条速度相等。根据刮板中部槽的结构特点和散料力学理论可知,在稳定运行条件下,链条在有载侧的运行阻力

其中,载货段摩擦因数

在理想条件下空载侧链条的运行阻力

式中qL———单位长度的刮板链质量,kg/m;

qC———单位长度刮板上货物的质量,kg/m;

gn———重力加速度,gn=9.8 m/s2;

β———输送机倾角;

μss———钢与钢的摩擦因数;

μcs———煤与钢的摩擦因数;

μcc———煤与煤的摩擦因数;

γ———输送货物的密度,kg/m3;

λ———侧压因数;

H———货物的高度,m;

h———输送机刮板的高度,m。

本次仿真主要参数取μ0=0.3,μss=0.32,q=220 kg/m,本次研究所用的刮板输送机为SGZ1000/1050型刮板输送机,根据以上公式算得仿真时所施加有载侧与回空侧阻力分别为236 kN和61.75 kN。

1.2 预处理

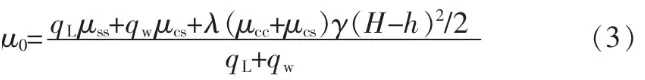

本文采用ADAMS软件就刮板输送机在通过弯曲段的过程进行模拟仿真。在Solid Works内构建中部槽三维模型,并将其保存格式设置为*.x_t文件格式,最后将保存的模型输入至ADAMS软件,显示结果如图1所示。

图1 多个中部槽ADAMS仿真模型图

在推溜形成“S”弯时,相邻的中部槽之间采用哑铃销相连,其优势在于前节中部槽带动后一节中部槽向前运行时可形成一定的旋转角。工作时,哑铃销受力与哑铃窝之间产生接触碰撞、相连接的两中部槽之间由于惯性力的作用也会发生接触碰撞,而且该接触力较大。通过ADAMS软件选择合适的接触关系,这里的接触类型选择固-固接触,在刮板运送物料的过程中始端第1节中部槽通过液压推杆的推动作直线移动,其相连的第2节中部槽在哑铃销的连接作用下被向前拖动,同时第2节中部槽会因为第3节中部槽的拉力作用而发生一定程度的水平旋转。所以第1节中部槽必须固定3个方向的旋转自由度以及2个方向的移动自由度,剩余中部槽必须固定2个旋转自由度以及1个移动自由度,在ADAMS中设置约束时,第1节中部槽采用平移副,剩下的中部槽采用平面副。

为了获得更好的测量模拟结果,给仿真模型装配7个水平角度测量MODEL-100-ANGLE,作用是测量中部槽水平旋转角度;于第1节中部槽处装配1个位移测量MODEL-100-DPY,作用是测量推杆推移的直线距离。

最后,利用ADAMS/View提供的仿真模型自检工具进行约束、冗余方程等的检验,验证结果显示近似自由度数为192个,移动构件48个,平面连接11个,平移连接3个以及8个固定连接,无过约束方程,模型验证正确。

1.3 仿真与结果分析

对多节中部槽形成S形弯曲段的过程进行动力学仿真,当第1节中部槽往前推进一个截深时仿真完成。仿真前后模型状态如图2所示。

图2 中部槽ADAMS仿真效果图

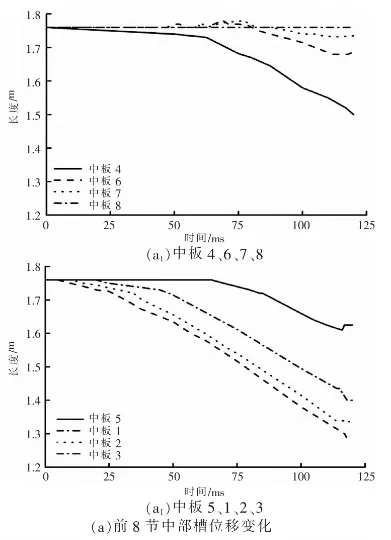

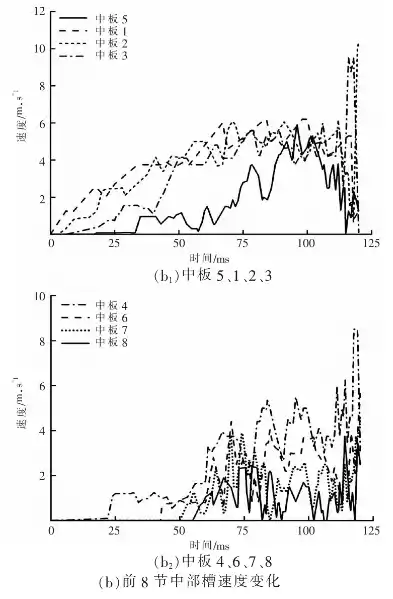

仿真过程中液压推杆加速推进,仿真结束时间为0.12 s,中部槽推进距离共500 mm。液压推杆向前推动中部槽的过程中,先被推动的中部槽利用哑铃销把力和力矩传递给后面与其相连接的中部槽,然后慢慢带动后面相邻的中部槽运动。仿真最终结果如图3所示。

由图3可知,液压推杆向前推移首节中部槽时,首节中部槽通过哑铃销带动第2节中部槽向前推进;

同时第2节中部槽向前运动并向内旋转一定角度与第3节中部槽形成夹角,因为第2节中部槽受到第1节中部槽内侧的挤压,使其不能向内侧旋转,继续往前运动,另其往外产生一定程度的水平旋转,内侧夹角逐步减小直至消失,同时外侧夹角逐渐增大,使得靠外一侧的哑铃销受到很大的拉力,从而带着第3节中部槽运动;同理可知,第3、4节中部槽与第2节中部槽的运动的路线完全相同。

第6节中部槽会对第5节中部槽靠外一侧进行挤压,第4、5节中部槽朝内的一侧没有出现挤压,第5节中部槽在靠内的哑铃销驱动向前运行,和前4节运行状态相比,水平旋转的方向稍有不同;

同理,第6、7、8节中部槽运行状态基本和第5节相同,第9节及以后的中部槽受前面中部槽的影响较小,甚至可忽略不计。通过图3(a)可以看出,刮板输送机在液压推杆的驱动下推溜运行,此时,在各中部槽之间依靠哑铃销连接,导致形成S形弯曲段时,中部槽运行轨迹与抛物线近似。通过图3(b)可以看出,在中部槽前移时,在弯曲段形成过程中,通过前半个弯曲段的中部槽速度波动小,基本趋于匀速;

通过后半个弯曲段的中部槽会因为哑铃受力突增,导致速度波动十分剧烈。通过图3(c)可以看出,刮板输送机产生S形弯曲时,第1节中部槽会因为设置约束的缘故,会与第2节中部槽形成一个约2°的夹角,因为第9节设有约束,使得其前2节中部槽在弯曲段运行时,也会形成一个2°的水平夹角,其他各中部槽所产生的水平夹角小于1°。

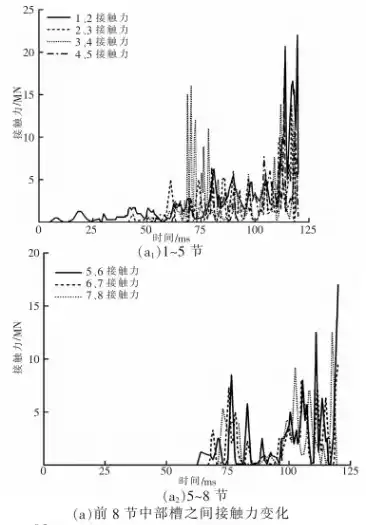

研究刮板输送机在弯曲段运行的力学特性,重点是探究中部槽在不同姿态时哑铃销上的力的变化。所以,在进行S形弯曲段刮板输送机运行特性仿真时,也要同时仿真中部槽受力状况,得到中部槽弯曲过程接触力变化如图4所示。

图3 中部槽弯曲过程位移、速度和夹角变化曲线图

图4 中部槽过弯时接触力变化图

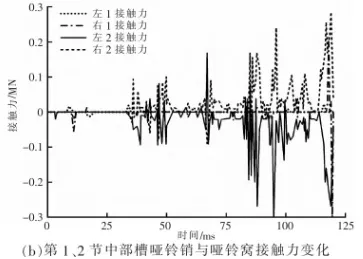

通过图4可知,在刮板输送机的弯曲段形成时,各节中部槽相互接触碰撞,从而产生较大的瞬态接触力,该值一般会大于给定载荷的10倍。中部槽运动时,哑铃销与哑铃窝的接触力最大值同时发生在中部槽接触力最大值时刻,而且它的值一般较给定载荷稍小。

2 实验

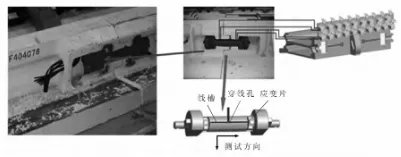

通过实验测试对比前文进行的动力学仿真,验证仿真分析所得出的相关结论的正确性,在试验台中设置了哑铃销的张力测试装置,监测时,将张力应变片固定在哑铃销铣平处的位置上并做好保护,搭建的试验台如图5所示。

图5 哑铃销受力感知实验台图

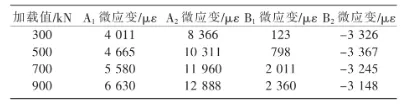

共改造实验用哑铃销2支,分别为靠近煤壁侧哑铃销A和远离煤壁侧哑铃销B,应变片安装位置为哑铃销轴颈端处。在实验测试前,需对哑铃销张力应变片进行测试前标定,标定时,将拉力机设定适宜载荷后进行多次标定测试,计算平均值作为该应变值,不同应变片数据标定如表2所示。

表2 应变片数据标定表

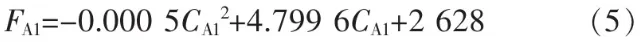

根据表2中4组加载值和微应变数据进行数值拟合,得到作用力与传感器测得微应变的关系:

(1)A1应变片测试时对应的径向力

(2)A2应变片测试时对应的径向力

(3)B1应变片测试时对应的径向力

(4)B2应变片测试时对应的径向力

式中CA1,CA2,CB1,CB2———所测各传感器的微应变。

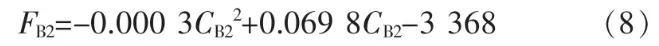

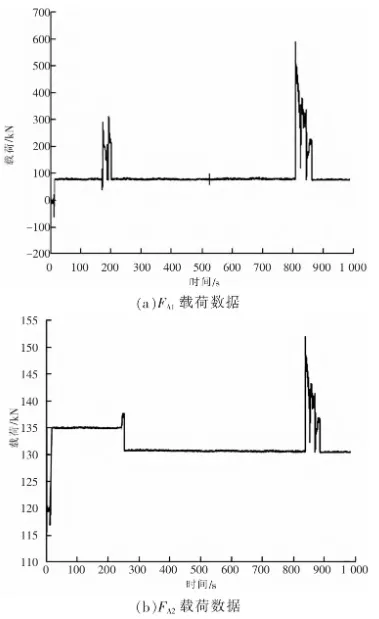

在进行实验的过程中,测试点位置先后2次进入弯曲段,如图6、图7所示,刮板输送机哑铃销的载荷曲线的波动能够反应出哑铃销与哑铃窝接触力状态。在实验至200 s时,物料装载使得哑铃销受力发生突变,可以看出有货载时4枚应变片应力突变极值分别为300、282、137、450 kN;在820 s时测试位置进入弯曲段时,应力出现更大的一次波动,对应为刮板机推溜动作对中部槽哑铃销产生的较大冲击力作用,远离煤壁侧哑铃窝内的哑铃销轴由于被推移而产生偏转角,在弯矩的作用下,使得哑铃销轴承受的拉力载荷激增,最大值达到600、153 kN;且由于弯曲角的存在靠近煤壁侧哑铃窝内的哑铃销所受拉力作用在瞬时显著减小后又恢复,可见在进入弯曲段过程中,远离煤壁侧哑铃销轴为受力的薄弱点。

3 结语

1)研究刮板输送机过弯曲段工况动力学特性。研究结果可知:瞬时接触力峰值约大于稳定载荷的1个数量级(6~10倍)。中部槽向前时,哑铃销与哑铃窝的接触力最大值同时发生在远离煤壁侧过弯曲段的过程中。

图6 远离煤壁侧哑铃销轴应力变化曲线图

图7 靠近煤壁侧哑铃销轴应力变化曲线图

2)通过实验分析手段验证了过弯曲段工况下刮板输送机哑铃销与中部槽哑铃窝接触力特性理论分析的正确性。

3)主要针对过弯曲段工况进行研究,探究了同一时刻弯曲段处中部槽的速度、位移、夹角变化情况。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删