摘 要:

为研究在不新建轧制生产线的情况下实现小批量盘形零件的快速生产的方法,运用机械系统动力学自动分析(ADAMS)实现盘形轧制零件结构建模,并利用交叉相关能量比熵与融合门控周期装置与双向门控周期装置的BiGRU-GRU网络,提出盘形轧制结构零件早期故障诊断方法,并验证结构优化与故障诊断效果。实验结果表明,结构优化分析中的5 mm螺杆在0.1~1.0 s存在频繁的波动。早期故障诊断方法分析中,交叉相关能量比熵优于其他指标方法,BiGRU-GRU网络均方误差为7.69×10-3,平均绝对误差为5.06×10-3,均低于对比网络。综合来看,提出的结构优化方案具有科学性,而早期故障诊断方法具备有效性,对于盘形轧制零件生产具有重要意义。

关键词:ADAMS;盘形轧制零件;故障诊断方法;交叉相关能量比熵;结构优化;

0 引言

轧制成形在零部件加工运用中具备较高的效率,这种制作方法能有效降低整体构件的成型负荷,从而使成形工艺更易于实现自动控制[1,2,3]。POURSAFAR等[4]针对轧制成形中的相关优化修改问题,在人工神经网络的基础上提出了产品回弹的预测方法;毛华杰等[5]为了解决带纵筋平板轧制成形中的难度问题,提出了新型的轧制成形方法;谢亚琳等[6]针对T型环轧制成形中填充困难等问题,利用有限元模型的相关软件提出了解决该问题的方法。然而,诸多轧制成形的方法通常无法兼具适应性,同时投资成本较大。因此,需要研究以不新建轧制生产线为目标。本文利用计算机辅助三维交互A(CATIA)构建三维模型,运用交叉相关能量比熵等提出零件早期故障诊断方法,其目的是制造小批量的小零件,并兼有适应性广、投资低等优势,以此提高生产效率。

1 盘形轧制零件结构优化与故障诊断方法分析

1.1 盘形轧制零件结构建模

在实际的盘形轧制零件加工过程中,轧制依据方法的不同分为了热轧和冷轧:热轧是一种具有比金属再结晶更高温度的轧制方式,其可以优化钢材料的性能[7,8,9];冷轧指对钢板毛坯进行轧制的金属成型工艺,其主要的轧制工序是在室温下进行的[10,11]。

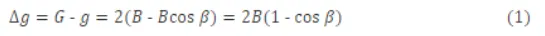

基于此,研究利用CATIA软件建模后使得在草图设计时,将设计者的空间限制输入作为特性参数保留,然后在以后的设计中做一些视觉上的修改,以此构建最直接的参数化模型,即能够通过对系统参数的编辑,直接完成草图修正。考虑实际的轧制工作,研究通过优先分析辊棒与轧制部件的滚动式接触构建辊与辊子轧制的简易模型。在变形区内,一些主要参数之间存在着一定的关联性而非孤立的关系,并且这些基础参数都是对各工艺参数综合后得出的。在实际工作中,常常会碰到一些基础参数和变形区间存在着一定的数学关系,若不能准确地把握这种数学关系,将会造成错误。例如,压下量与轧制辊子的半径、咬入角之间的关系表达如式(1):

式(1)中,Δg表示压下量,G和g表示轧制前后轧制部件的厚度,B表示轧制辊子的半径,β表示咬入角。其中,咬入角的计算如式(2):

相对变形量中的计算如式(3):

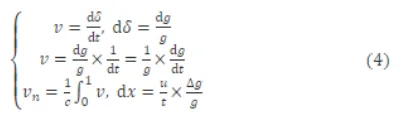

式(3)中,δ1、δ2以及δ3表示相对压下量、宽展量以及延长量,K和k表示轧制前后轧制部件的宽度,C和c表示轧制前后轧制部件的长度。在相对变形量中,轧制的实际变形速度计算如式(4):

式(4)中,v表示变形的实际速度,vn表示平均变形的实际速度,u表示轧制部件轧出的实际速度,t表示时间,x表示轧件的总量,其是轧件数m的总数。在CATIA软件三维建模的基础上,研究将ADAMS动力软件应用在之后的仿真和分析中。其中,动力分析是指在满足静态荷载的前提下,对结构在受动荷载时的性能进行分析,并解决荷载的时变效应。通过对盘形轧制零件结构建模,以此了解盘形轧制零件的整体情况,为其运行优化奠定基础,更有利于实施成形的自动化控制。

1.2 盘形轧制零件早期故障诊断

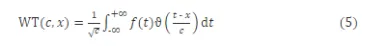

在盘形轧制零件结构建模的基础上可以实施结构优化,以此为后续的自动化生产奠定基础,然而在盘形轧制零件结构运行优化过程中,由于工况环境的原因会使其发生故障,因此需要对其进行必要的早期诊断。研究考虑实际的轧制结构工作环境,融合门控周期装置(GRU)与双向门控周期装置(BiGRU)构建BiGRU-GRU网络,并在交叉相关能量比熵的基础上提出轧制结构零件的早期故障诊断方法。早期故障诊断方法的理论基础包含了小波变换、互相关函数等。连续信号下的小波变换等式如式(5):

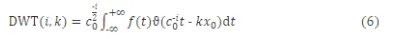

式(5)中,WT(c,x)表示连续信号下的小波变换,c表示尺度参数,x表示位移参数,f(t)表示基本小波,t表示时间,ϑ表示复共轭。离散形式化的小波变换如式(6):

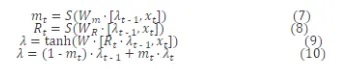

式(6)中,DWT(i,k)表示离散小波变换,i和k表示归一化后的参数。GRU是长短时记忆网络(LSTM)的变体,具体表达如式(7)~式(10):

式(7)~式(10)中,mt表示更新门,S表示S型激励函数,W表示等待训练的相关参数,λt-1表示上一个隐藏层的实际输出值,xt表示输入值,Rt表示重置门,λ表示λt-1与xt的汇总。

基于此,研究构建了交叉相关能量比熵的性能衰退指数,其中,交叉能量比计算如式(11):

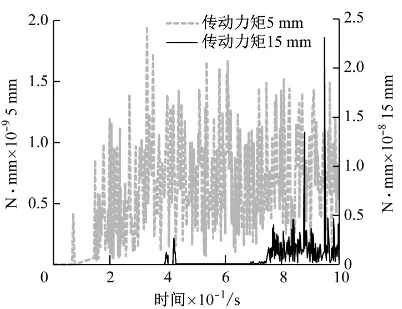

式(11)中,Pi′表示交叉相关能量比值,J表示交叉相关后的局部最大值,N表示全部数据。另外,在采集到数据要求的相关指数后,需要对其进行门限范围设定,研究选择的门限范围设定如式(12):

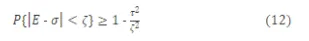

式(12)中,E表示随机的任意变量,σ表示数学期望值,ζ表示任意正数,τ表示标准差。在BiGRU-GRU网络的基础上构建的早期零件故障诊断流程如图1所示。

图1 早期零件故障诊断流程

从图1可以看出:首先,利用小波变换对收集到的盘形结构零件信号进行去噪,并构造交叉相关能量比熵;其次,使用初始时采集的常规振动信号来限定门限;然后,对采集的振动信号样品进行门限计算,如果计算出的衰退值比设置的门限更大,则可以判断此时盘形结构零件已经发生早期故障。在检测出早期故障的时间点后,根据该时间点的振动数据对其进行指数运算,从而可观测到其性能的衰退趋势。对这些数据重新抽样并进行空间变换,同时输入BiGRU-GRU网络中用于训练。当网络模型的训练精确到了一定的程度时,把目前收集到的指标信息输入该网络模型中,从而实现对盘形结构零件衰退趋势的实时预测。

2 结构优化分析及早期故障诊断方法检验

为了实现对盘形轧制结构的优化,研究首先对其影响因素进行了验证分析。依据影响其运行的关键因素(螺杆的转动速度、轧制辊子的旋转速度以及摩擦因数),研究通过分别对其中两种因素进行固定,只改变另一种因素,从而判断影响更大的因素,进一步进行结构优化。仅改变螺杆旋转速度的盘形轧制结构螺杆状态如图2所示。

图2 改变螺杆旋转速度的盘形轧制结构螺杆状态

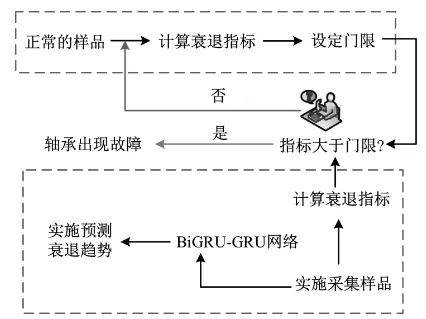

由图2可以看出,在0.25 s后螺杆实际的速度与角速度均出现明显的变化,同时随着转速的不断升高增长速度愈加明显,比较符合盘形压制结构的实际状态。因此,螺杆的变化对其运行的影响是比较大的。仅改变轧制辊子旋转驱动下轧制辊子运行状态与图2类似,而对摩擦因数进行改变后轧制辊子的运行状况并未有明显的差异,因此其对关键部件的影响较小,本文不对二者进行专门赘述。基于此,本文在该影响因素分析结果下,对盘形轧制结构的关键零件进行优化分析,即对螺杆结构进行优化。15 mm和5 mm螺距的螺杆仿真分析结果如图3所示。

图3 15 mm和5 mm螺距的螺杆仿真分析结果

由图3可以看出:15 N·mm的螺杆在1.0~1.7 s的区间呈现显著的波动状态,力矩数值最高达到2.3×10-8 N·mm; 5 mm的螺杆在0.1~1.0 s存在频繁的波动,传动力矩最高达到1.9×10-9 N·mm。因此,为了保证盘形轧制零件结构的稳定性,在选用盘形轧制零部件时,每个零件的大小参数都要加以考虑。

在此优化方案的基础上,研究以盘形轧制零件中的轴承作为早期故障诊断方法的验证对象,以进一步判定研究方法的有效性。由于实验的相关限制,研究选择了公开的数据(辛辛那提大学)作为研究依据,该数据集中进行了3次实验,为了更为有效地分析研究方法的有效性,研究以第2次实验的第1个轴承作为研究对象,并在最终实验对第3次实验中的第3个轴承进行泛化的性能验证[8]。基于此,在进行交叉相关能量比熵的性能衰退指数验证中,984个文件共计得出984个熵,其结果如图4所示。

由图4可以看出,在第1533个样品处交叉相关能量比熵的数值已经大于门限,表明轴承已经发生故障,反映研究提出的性能衰退指数有效实现了早期的故障诊断。图4实验由于故障类型为轴承外圈损伤,并通过计算得到其故障频率为236 Hz, 因此研究引入包络谱分析法来对第1532、第1533以及第1600个样品进行必要的包络谱解调,其结果如图5所示。

由图5可以看出:在第1533个样品的包络谱解调结果中,在故障频率接近1倍时已有更高的振幅出现,表明轴承已经开始出现问题;将包络谱法用于第1600个样品后可以看出,轴承在频率达到1倍、2倍、3倍以及4倍时的振幅都很大,表明该轴承在这个时候已经发生严重的故障。为了进一步证明交叉相关能量比熵衰退指数的优异性,研究引入常态化的均方根和峭度值指数与其进行比较,其结果如图6所示。

图4 交叉相关能量比熵求值结果

图5 3个样品的包络谱解调结果

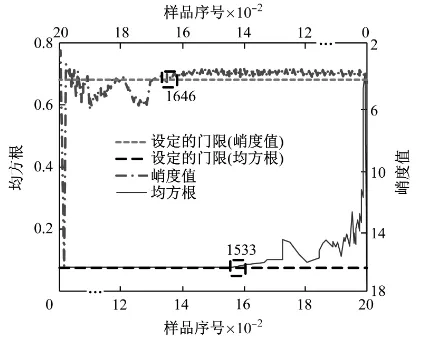

图6 均方根和峭度值指数结果

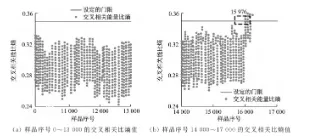

由图6可以看出:均方根指数结果已经检测出了第1533个样本的故障点,但是此时的均方根值增长幅度较小;峭度值指数结果中,检测到第1646个样本的失效点,因此无法在初期就发现真正的故障点。综合来看,交叉相关能量比熵的性能优于2种对比方法。最后,研究开始对第3次实验中的第3个轴承进行验证,其最后出现的故障为轴承内圈损伤,并且出现16 324个样品。因此,交叉相关能量比熵计算结果如图7所示。

由图7可以看出,在第15 976个样本时的交叉相关能量比熵值已经超过门限,表明此时开始出现早期故障。综合来看,其同样可以对早期的故障进行监控,表明研究提出的方法具有较高的泛化能力。在计算出交叉相关能量比熵的基础上,对其进行趋势预测可以有效反映其运行状态。研究利用BiGRU-GRU对其进行预测,其结果如图8所示。

图7 交叉相关能量比熵计算结果

图8 BiGRU-GRU预测轴承衰退趋势的效果

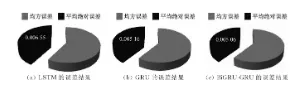

由图8可以看出,BiGRU-GRU预测结果值与实际值基的误差低于0.01。综合来看,BiGRU-GRU在预测轴承衰退趋势上具备较高的有效性。为了进一步验证其有效性,研究将LSTM与GRU与其进行比较,其结果如图9所示。

图9 3种网络对比结果

由图9可以看出:BiGRU-GRU网络的均方误差为7.69×10-3,远远低于LSTM的9.27×10-3和GRU的7.73×10-3;而平均绝对误差为5.06×10-3,同样低于LSTM与GRU。综合来看,BiGRU-GRU网络的性能优于比较网络,具备较高的有效性。

3 总结

为了在不新建轧制生产线的情况下实现小批量盘形零件的快速生产,研究利用交叉相关能量比熵与BiGRU-GRU网络实现轧制结构零件的早期故障诊断,同时通过实验提出结构优化方案并验证早期故障诊断方法的有效性。

实验结果表明,螺杆旋转速度与轧制辊子旋转驱动对其关键零件中的螺杆和辊子影响较大,5 mm的螺杆在0.1~1.0 s存在频繁的波动,表明选用盘形轧制零部件时每个零件的大小参数都要加以考虑。另外,交叉相关能量比熵的衰退指数可以较好地检测出早期故障,而均方根值在此故障点仅增长0.01,峭度值指数与实际的故障点相差113个样本,表明了研究方法的有效性。

同时,BiGRU-GRU预测结果值与实际值误差低于0.01,并且均方误差为7.69×10-3,平均绝对误差为5.06×10-3,均低于比较网络。综合来看,研究以影响因素分析结果提出的结构优化方案具备正确性,而提出的交叉相关能量比熵在早期故障诊断中具备有效性,BiGRU-GRU在衰退趋势预测中具备较高的性能。但是,研究并未设计轧制过程的相关问题,因此后续需要深入分析。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删