一、研发背景

通用仿真软件广泛应用于土木建筑、机械制造、材料加工、汽车、航空航天等领域,是国家的工业基石之一。其系统复杂度高,物理和数学层面理论难度大,同时牵涉多学科的交叉协同,因此开发难度大、成本高、周期长。

由于国内对通用仿真软件的研究起步较晚,导致该领域长期被欧美国家垄断,属于典型的“卡脖子”领域,在一定程度上已经影响国家的工业数据安全。

2021年11月,工信部发布《“十四五”软件和信息技术服务业发展规划》,明确提出要重点突破工业软件,研发推广计算机辅助设计、仿真、计算等工具软件,探索开放式工业软件架构、系统级设计与仿真等技术路径。

北京构力科技经过多年技术攻坚,研发完成PKPM-CAE通用仿真云计算系统,实现通用仿真模拟成套技术突破。

PKPM-CAE拥有完整且自主可控的仿真前后处理系统、任务调度系统、网格划分内核和通用有限元计算内核。该系统对标国外的主流商业仿真软件(abaqus、ansys等),致力于满足国内土木乃至全工业领域绝大部分通用仿真需求。

图1 软件首页

二、产品模式

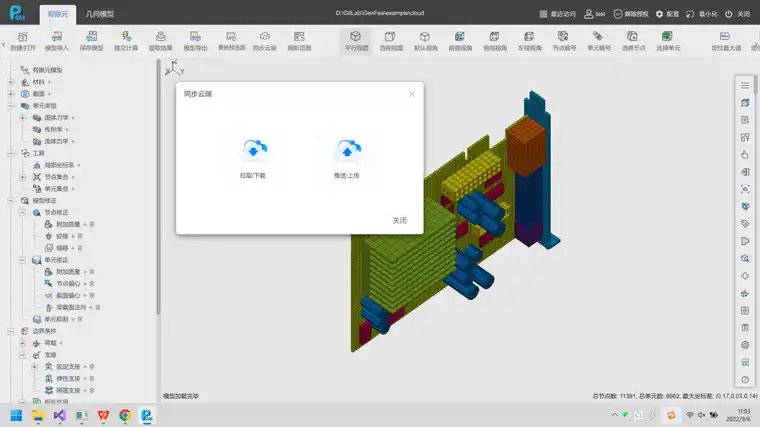

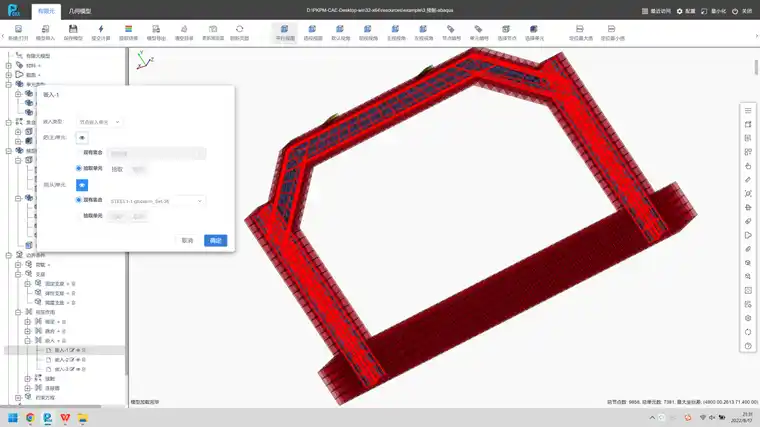

PKPM-CAE软件是一套基于云原生技术开发的CAE通用仿真系统,包括桌面版和WEB版(云版),两者操作界面完全一样,且桌面版可与web版进行项目交互(拉取和推送),从而实现了两者的统一。

图2 本地拉取和推送云端

三、产品功能

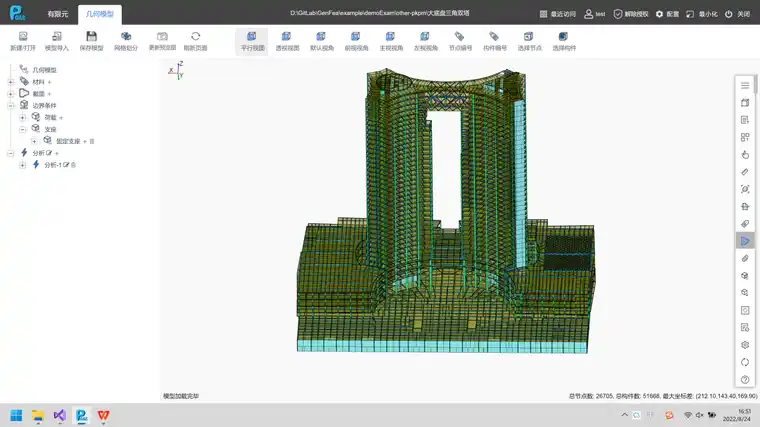

1. 网格划分

PKPM-CAE拥有完全自主知识产权的二维和三维网格划分引擎,可满足常规建筑结构和工业领域的网格划分需求。

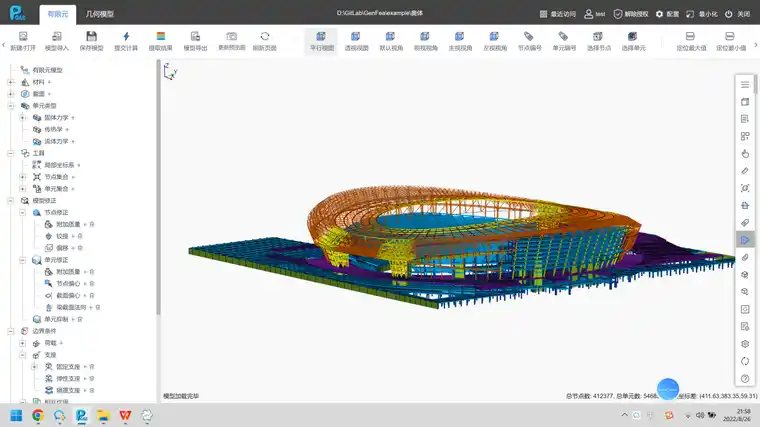

图3 体育馆二维网格划分示例

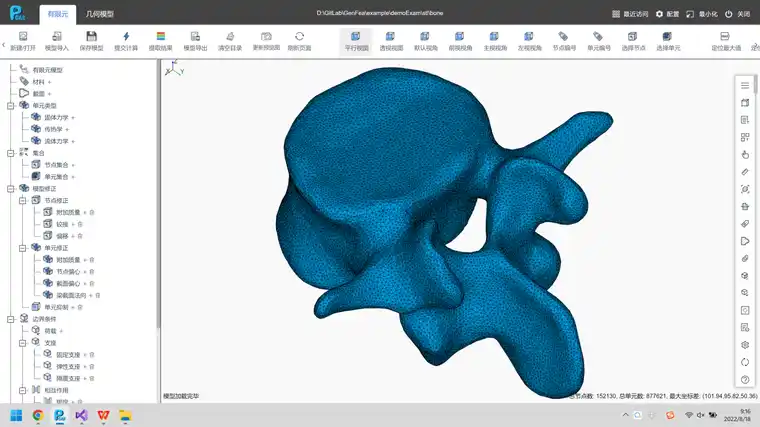

图4 骨头三维网格划分示例

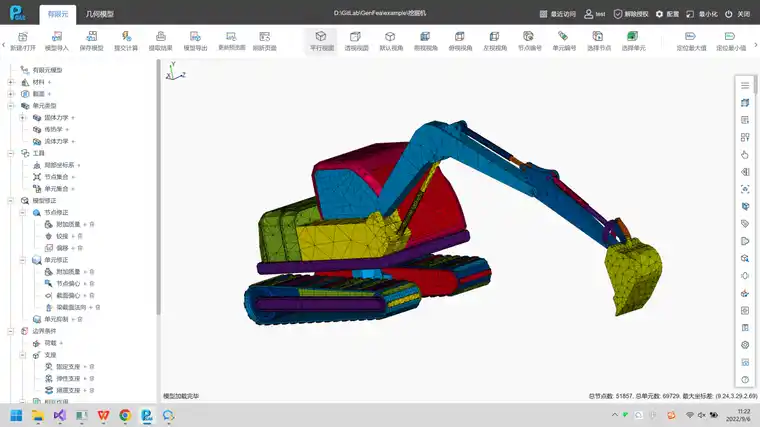

2. 模拟分析

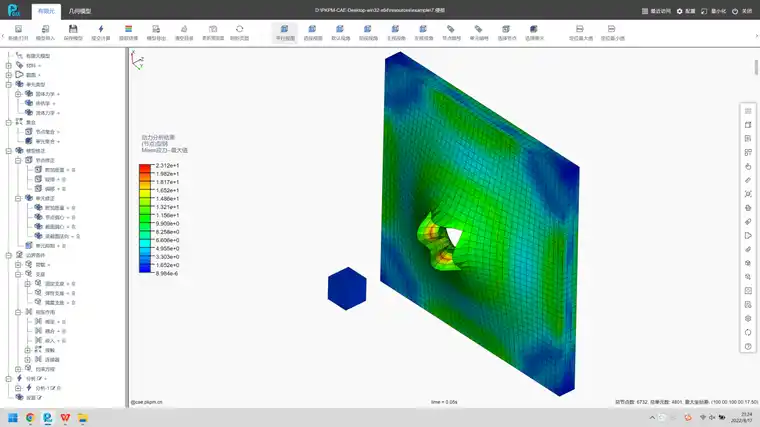

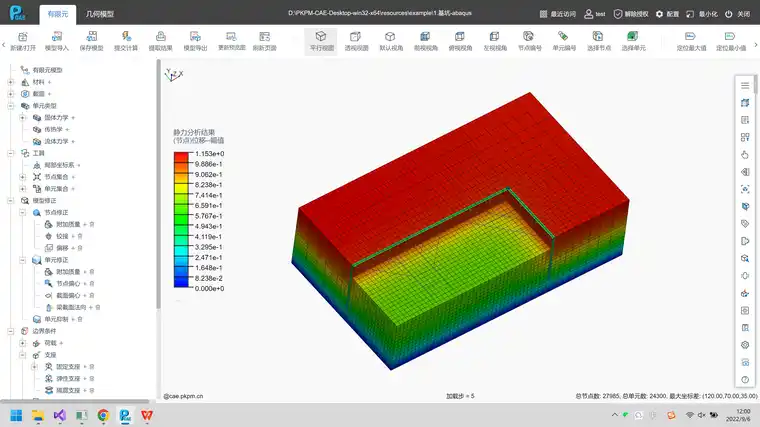

PKPM-CAE拥有完全自主知识产权的通用有限元分析内核,其分析功能包括模态、静力、稳定性、隐式/显式动力学、谐响应、谱分析等,其单元库包括梁、杆、索、板、壳、膜、三维实体、以及连接单元和表面单元等,支持cpu和gpu多核并行(云版和Linux版)。

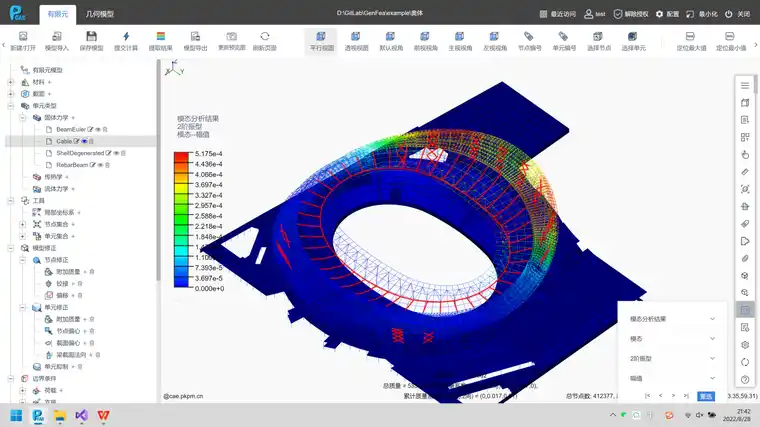

图5 模态分析(带拉索和预应力)

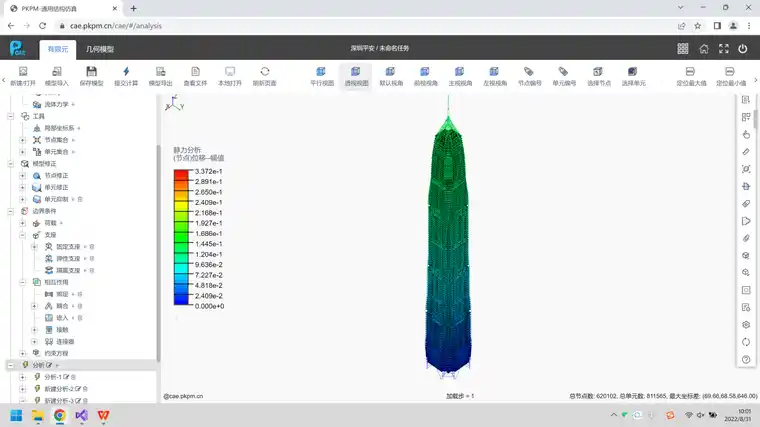

图6 静力学分析

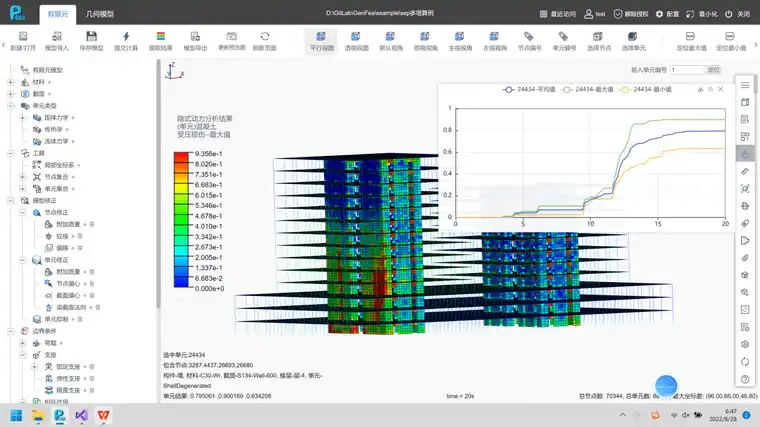

图7 隐式/显式动力学分析(弹塑性)

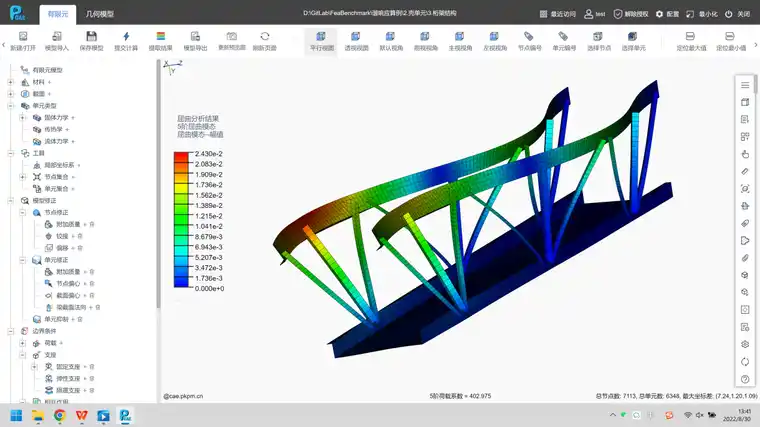

图8 稳定性分析

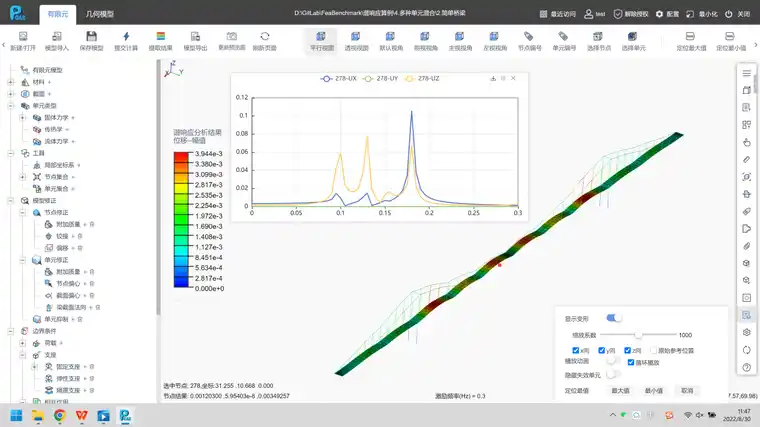

图9 谐响应分析

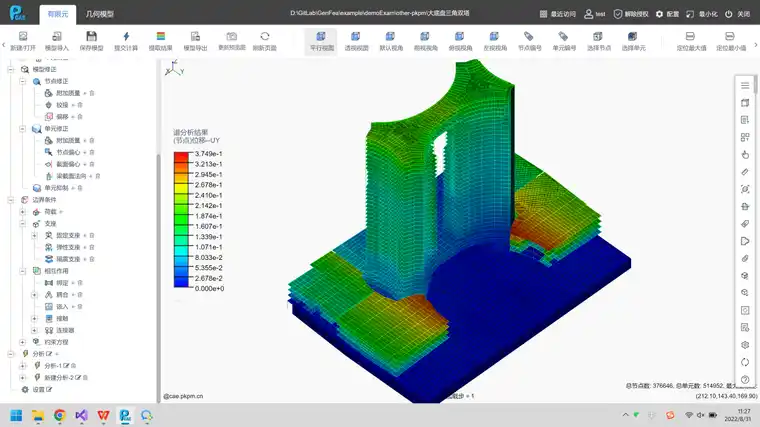

图10 谱分析

3. 非线性

PKPM-CAE支持的非线性形式包括几何、材料(弹塑性)、接触等,支持生死单元和超级单元技术。

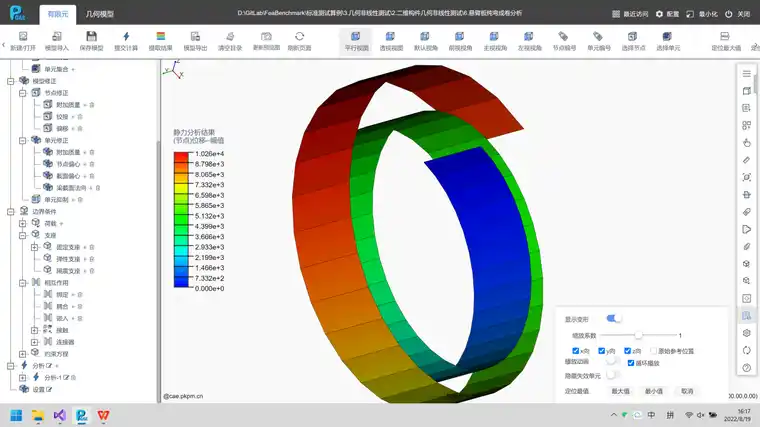

图11 几何非线性静力卷曲示例

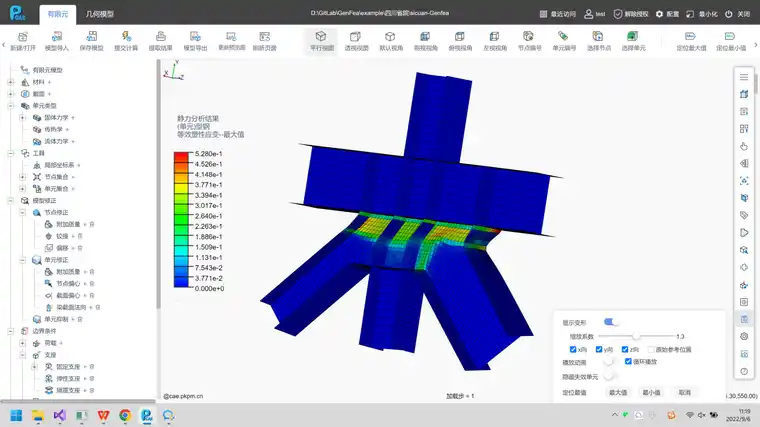

图12 复杂节点弹塑性分析示例

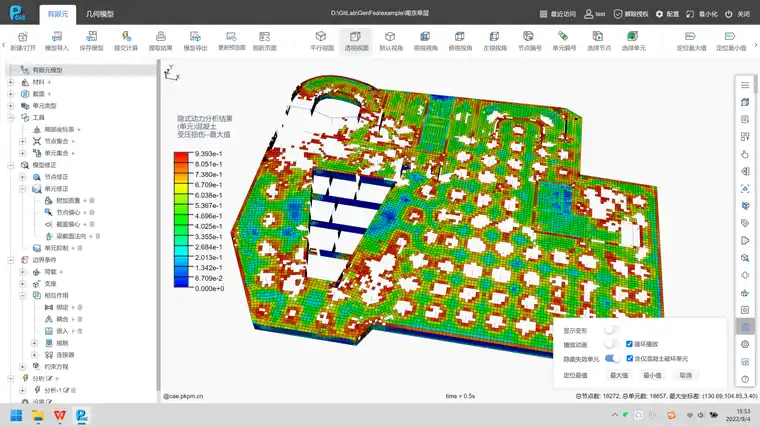

图13 无梁楼盖倒塌分析示例

图14 冲击侵彻分析示例

图15 基坑开挖施工模拟示例(生死单元)

4. 广义连接

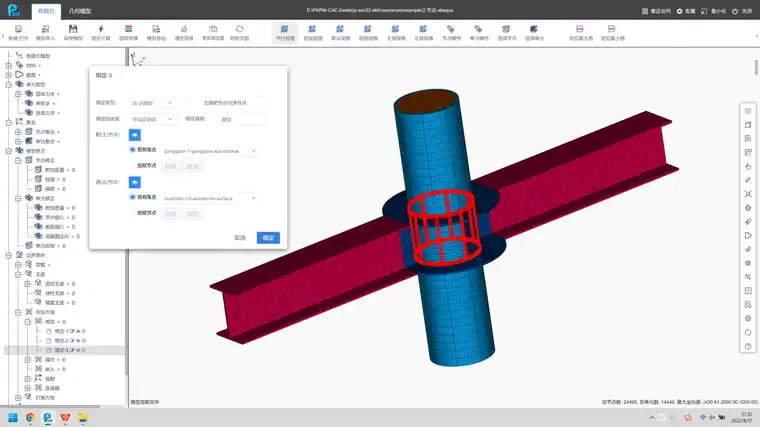

PKPM-CAE支持耦合、绑定、嵌入等多种广义连接,支持自定义约束方程和主从自由度。

图16 节点绑定示例

图17 型钢混凝土嵌入示例

5. 接口

PKPM-CAE提供丰富的外部接口,可导入PKPM结构设计模型或abaqus/ansys等有限元计算模型,同时正在扩展stl、igs、obj等通用几何模型接口。

图18 结构设计模型导入(PKPM模型)

图19 有限元模型导入(ANSYS模型)

四、项目案例

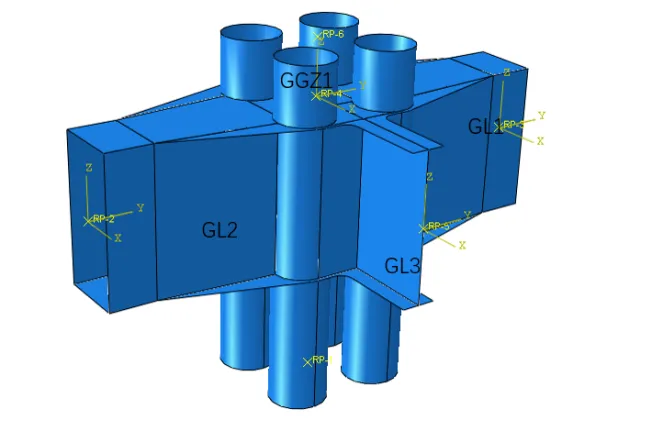

1. 复杂节点分析

构力科技与东南大学建筑设计研究院有限公司合作,采用PKPM-CAE对某综合楼的复杂节点进行分析复核,与abaqus结果进行对比验证,分析计算结果基本一致。该综合楼模型以及主要进行分析的节点具体分布位置、节点平立面如下图所示。

图20 某综合楼项目模型图

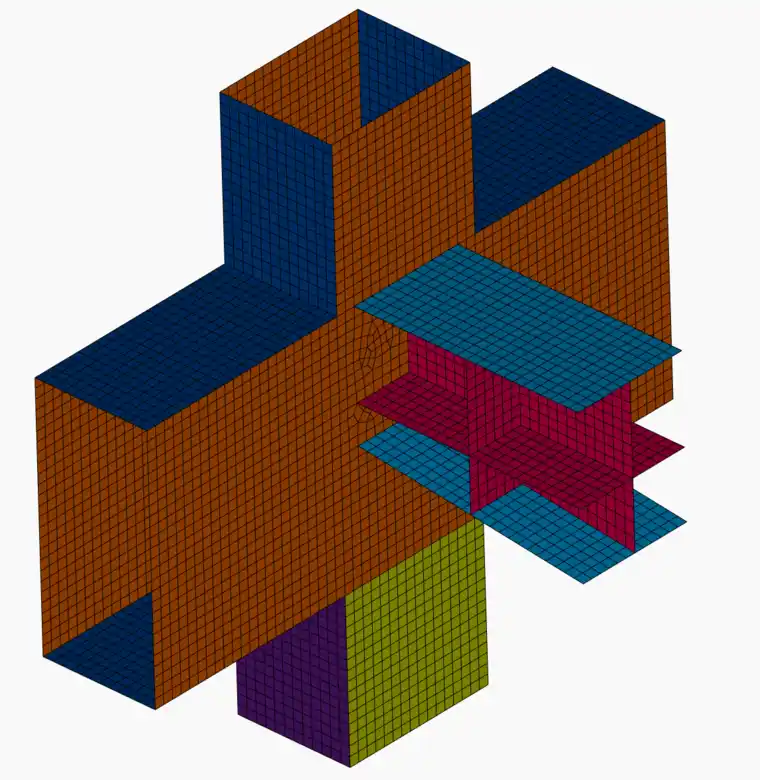

针对于上述格构柱与箱型梁连接节点,进行有限元分析,具体分析过程及结果如下。

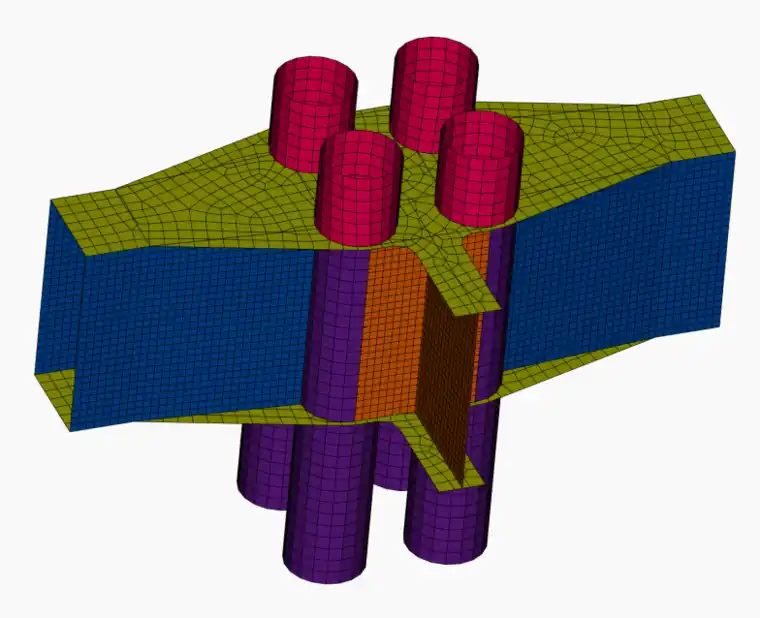

(a)设计模型 (b)分析划分

(c)绑定连接图示 (d)耦合连接图示

图22 格构柱节点设计及分析模型

其结构模型如图(a)所示,分析模型如图(b)所示,该格构柱节点内部有大量的加劲肋,采用非协调网格划分,并设置相应的绑定连接和耦合连接,如图(c)和(d)所示,图(d)中有处内部加劲肋在原模型中采用mpc-tie近似连接,本文将其改为耦合连接,相对来说更加刚性。

表1 最不利工况下节点荷载(1.3恒+1.5活+0.9风)

| 构件名称 | 轴力(kN) | 剪力(kN) | 弯矩(kN·m) |

| 箱型钢梁GL1 | -1382.21 | 2484.97 | 6826.62 |

| 箱型钢梁GL2 | -835.95 | -4421.22 | 9687.29 |

| 工字型钢梁GL3 | 236.76 | 360.52 | 1586.52 |

| 钢管混凝土格构柱GGZ1 | -15476.96 | -861.82 | -2303.41 |

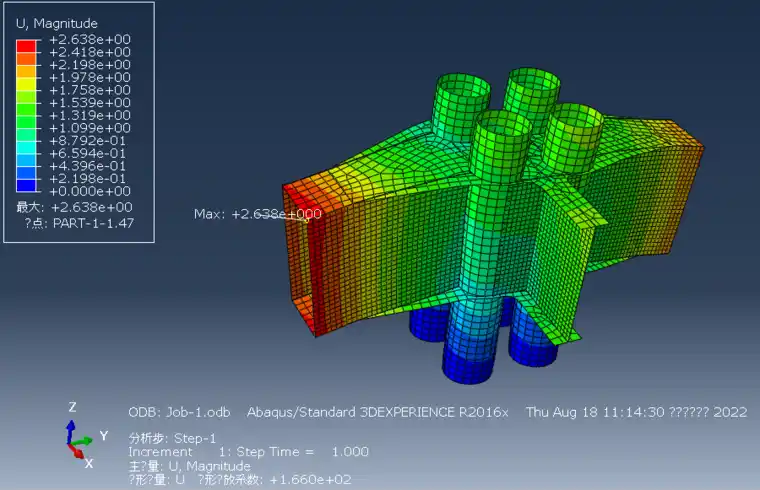

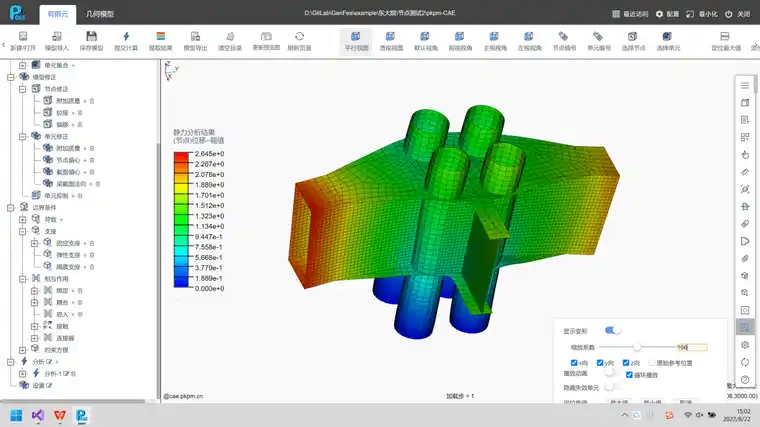

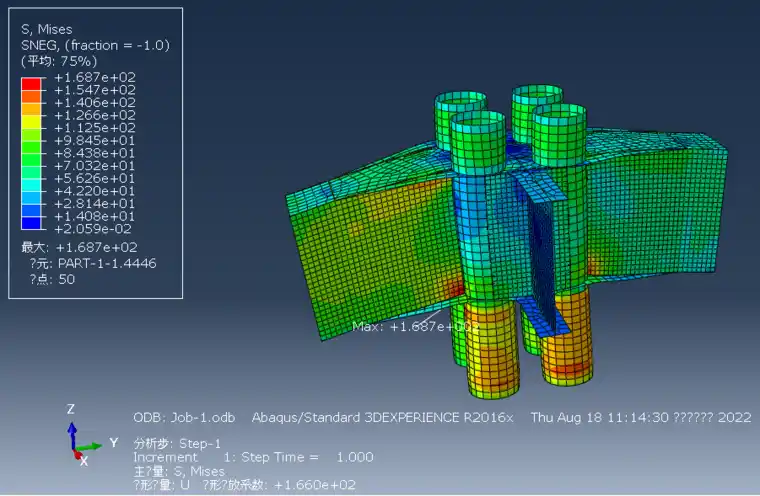

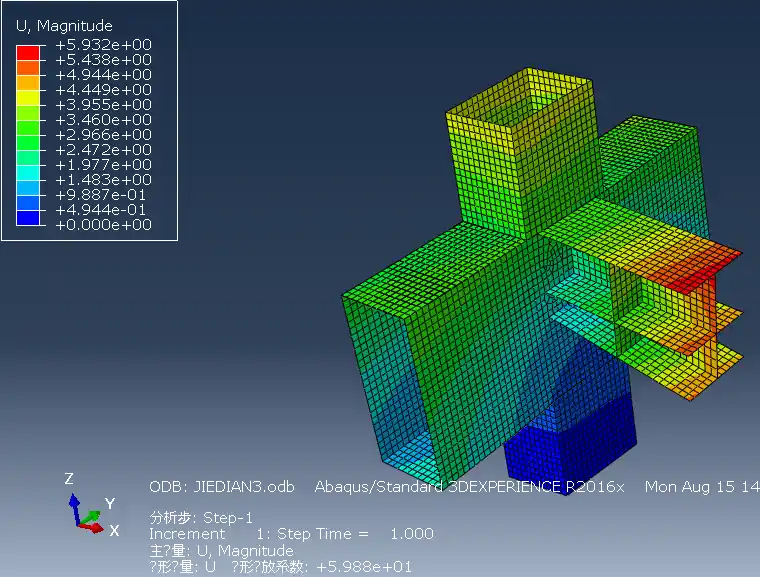

经计算可知,在1.3恒+1.5活+0.9风的荷载工况下节点处于最不利状态(具体荷载见表1),在此工况下节点变形及Mises应力分布如下图所示,同时提供了abaqus结果和pkpm-cae结果,两者相差甚微。另外,由计算结果可知,此时全节点仍处于弹性工作状态。

(a) abaqus位移结果

(b) pkpm-cae位移结果

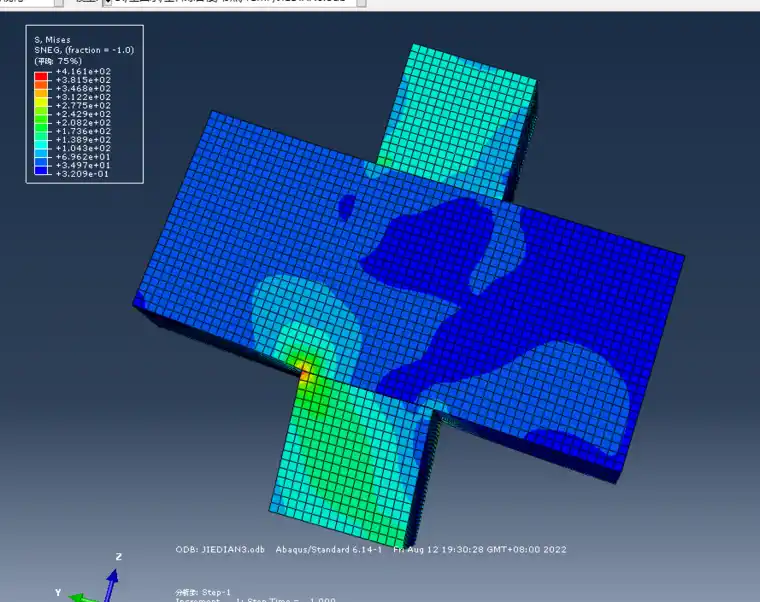

(c) abaqus应力结果

(d) pkpm-cae应力结果

图23 格构柱节点abaqus和pkpm-cae结果对比

2.%2 节点2

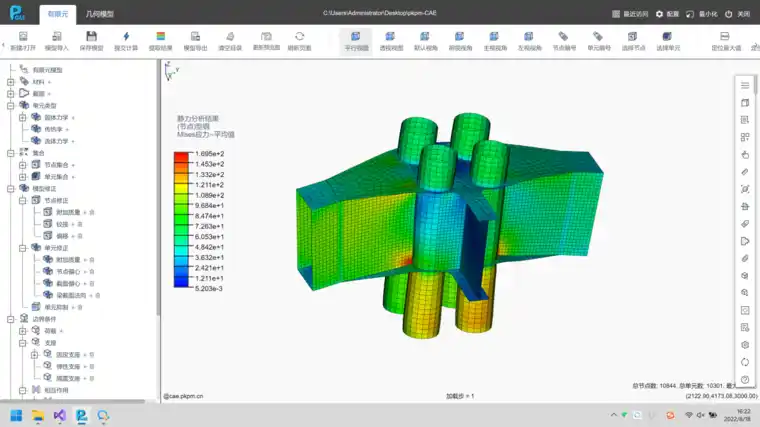

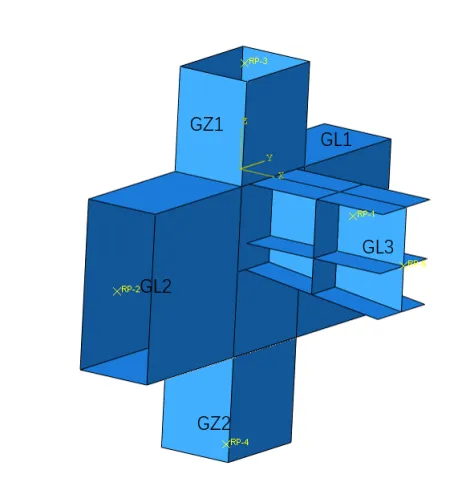

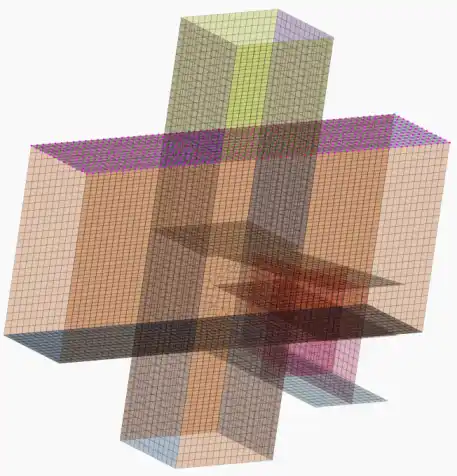

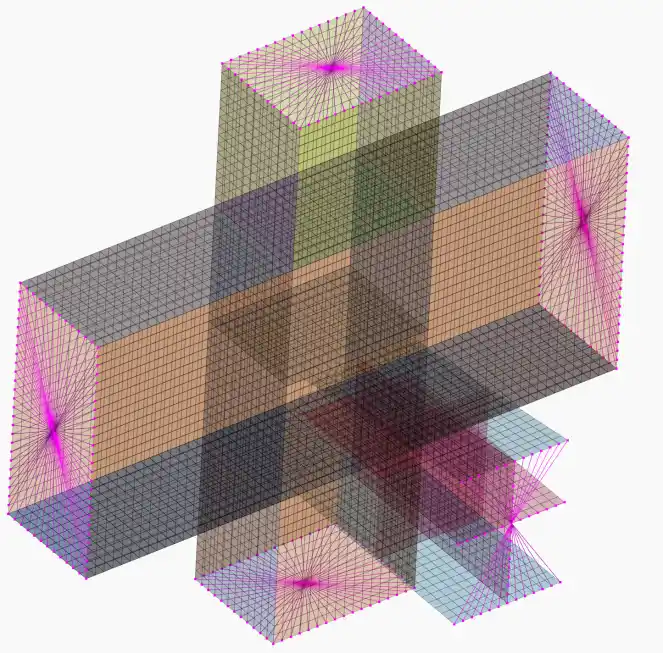

针对于上述空腹桁架连接节点,进行有限元分析,具体分析过程及结果如下。

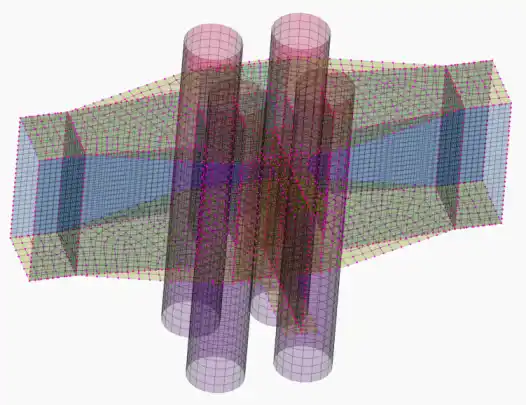

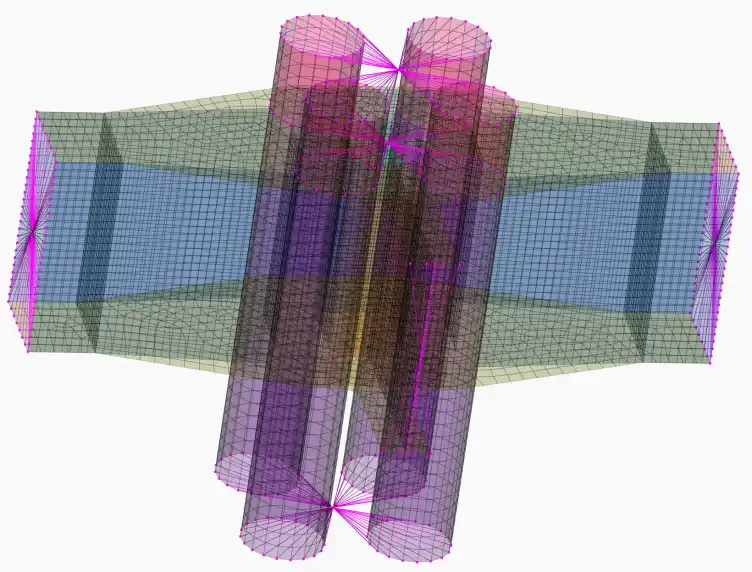

其结构模型如下图(a)所示,分析模型如图(b)所示,该空腹桁架节点内部有加劲肋,采用非协调网格划分,并设置相应的绑定连接和耦合连接,如图(c)和(d)所示。

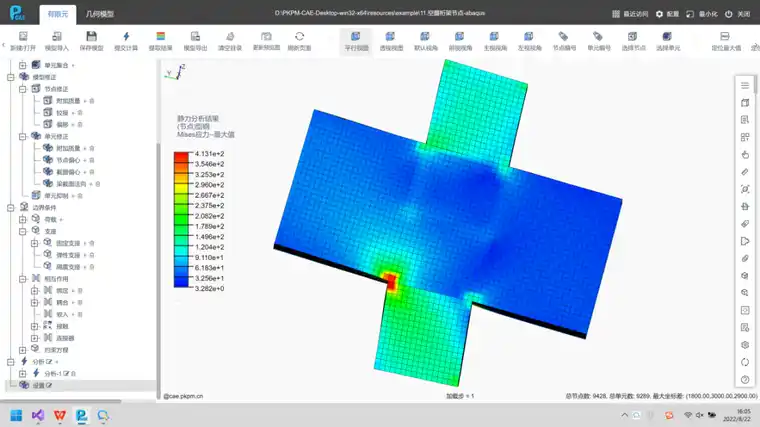

经计算可知,在1.3恒+1.5活+0.9温度作用的荷载工况下节点处于最不利状态(具体荷载见表2),在此工况下节点变形和Mises应力分布如下图所示。由计算结果可知,节点最大应力为416.1MPa,出现在与下部钢管柱与节点的连接位置,为局部的应力集中,小于材料的屈服强度420MPa;说明全节点仍处于弹性工作状态。

表2 最不利工况下节点荷载(1.3恒+1.5活+0.9温度作用)

| 构件名称 | 轴力(kN) | 剪力(kN) | 弯矩(kN·m) |

| 箱型钢梁GL1 | 2169.24 | -1527.71 | -1736.79 |

| 箱型钢梁GL2 | 3988.02 | -572.94 | -1349.29 |

| 变截面工字型钢梁GL3 | 358.79 | 209.825 | 486.27 |

| 钢管柱GZ1 | 98.72 | -3538.386 | 2478.01 |

(a)设计模型 (b) 分析划分

(c)绑定连接图示 (d)耦合连接图示

图24 空腹桁架节点设计及分析模型

(a) abaqus位移结果

(b) pkpm-cae位移结果

(c) abaqus应力结果

(d) pkpm-cae应力结果

图25 空腹桁架节点abaqus和pkpm-cae结果对比

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删