3D打印技术(增材制造技术)通过层层叠加的方式构建产品,对于工业制造的发展有着革命性意义。

3D打印的过程包括三个步骤:

1)利用计算机设计软件或通过3D扫描构建三维模型;

2)利用切片软件将三维模型分割成薄片;

3)是通过3D打印机逐层打印模型。与传统制造技术相比,3D打印可减少材料浪费、简化制造过程、缩短制造周期等。

近年来,3D打印技术发展迅速,它不仅可以替代部分传统制造技术,也能赋予材料更先进的功能,在许多行业都有重要应用。

数字化光处理技术(DLP)是一种面成型的光固化打印方式,也是一种广泛使用的3D打印技术。DLP的技术原理是在光源作用下使液态树脂发生聚合反应固化成型。扫描完一层后,平台上升或下降一个切片层厚度,树脂补充完成后进行下一层的固化,新固化层与上一层紧密结合在一起,如此层层叠加即可完成三维结构的构建。

我们在之前的文章里介绍了复合材料固化变形的相关内容。树脂固化过程中会出现化学-热-变形多场之间的相互耦合,固化产生的化学收缩以及热应变会导致复合材料结构内部产生较大的内应力,并导致结构形状发生改变。光固化3D打印结构变形与复合材料固化变形本质上是类似的,都是由树脂的固化收缩和热应变导致内部产生残余应力,释放边界约束后结构发生回弹变形。与复合材料固化变形相比,光固化需要额外考虑光照对固化速率的影响,一定程度上增加了分析的复杂性。

本文将从固化动力学模型、材料本构以及建模方法三方面展开介绍。

固化动力学模型

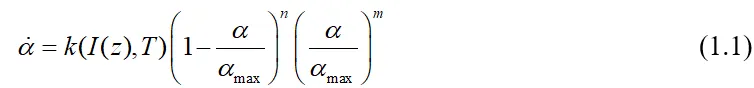

光固化过程中,树脂的固化速率与温度和光照强度相关。本文采用同时考虑温度和光照强度影响的自催化固化模型:

式中k为反应速率常数,

固化过程会同时释放出大量热量,热量与固化速率的关系如下

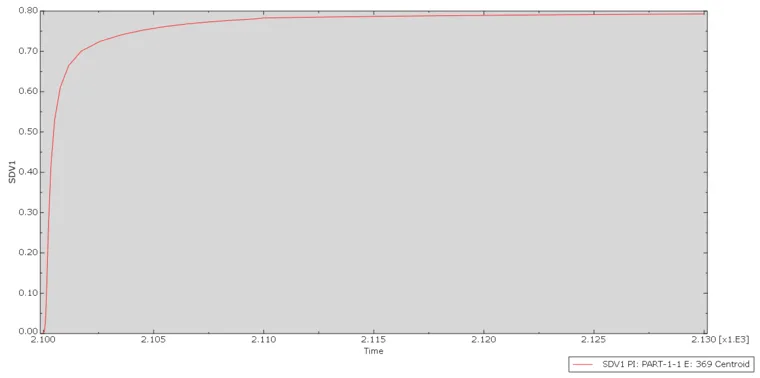

用到的子程序:sdvini(设置初始固化度),usdfld(更新固化度和固化速率),hetval(内部生热)

材料本构

我们在之前的文章中介绍了复合材料固化变形的几种本构,包括线弹性本构、路径依赖本构以及粘弹性本构。这里我们采用指数形式的本构来描述材料刚度与固化度之间的关系。

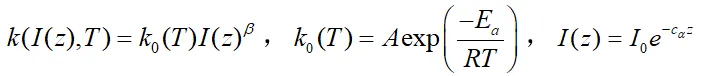

另外一个需要考虑的是树脂固化过程中额体积收缩,体积收缩与固化度的关系采用三线性模型

用到的子程序:umat(材料本构),uexpan(热应变和化学收缩应变)

建模方法

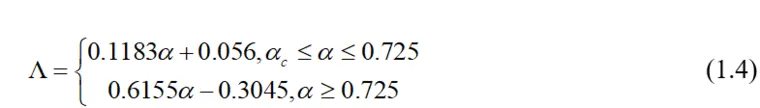

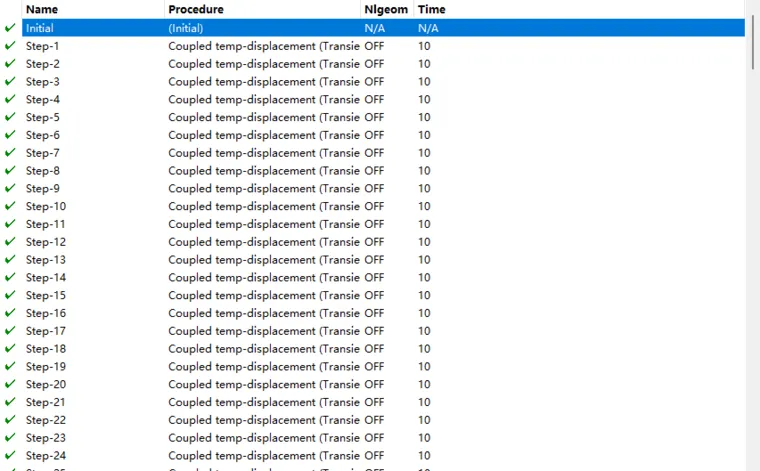

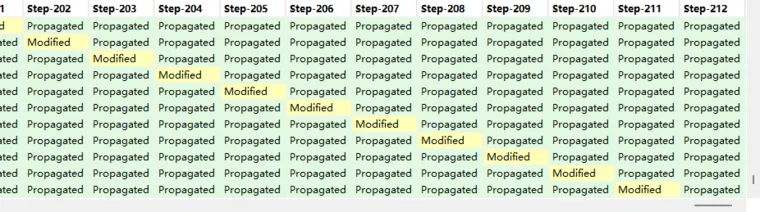

3D打印时,材料是层层叠加的,因此我们这里需要用到Abaqus中的Model Change功能,对材料进行分层激活(新版本中多了UEPACTIVATIONSETUP子程序,也可以实现与Model Change相同的功能)。由于3D打印层数非常多,直接人工进行建模需要耗费大量时间,我们通过Python脚本对建模过程进行简化。脚本的建模思路为:按层批量分割实体,批量建立热力耦合分析步以及按分析步激活实体。

模拟结果

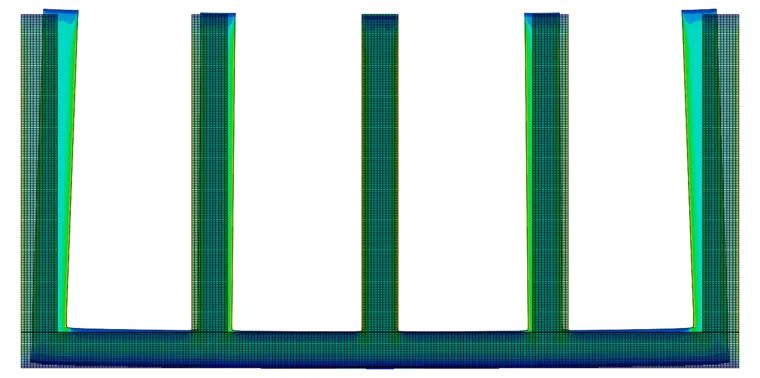

正向打印

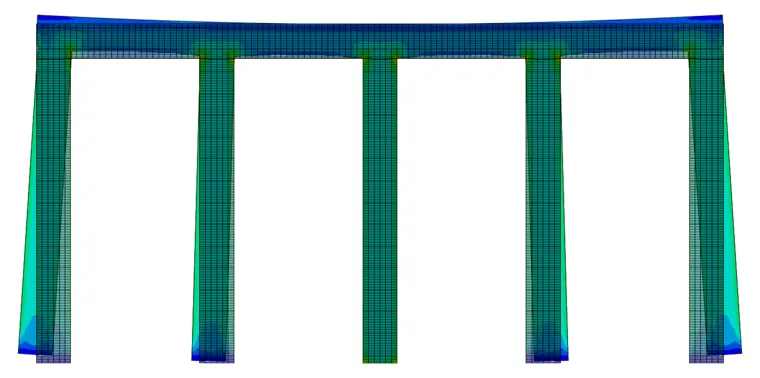

反向打印

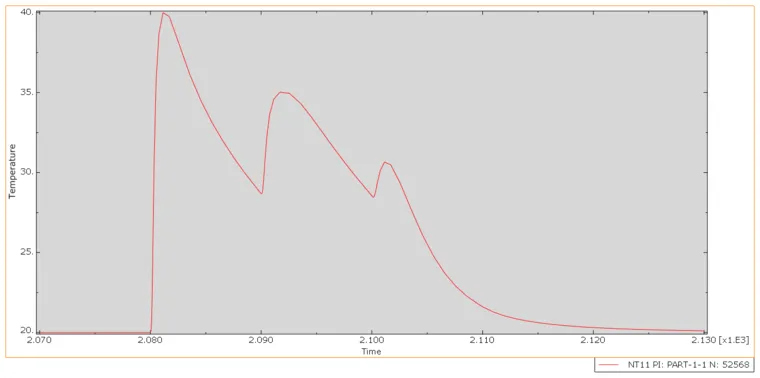

固化度和温度变化趋势

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删