一、复合材料仿真计算方法

复合材料仿真计算方法一般可以分为微观尺度、宏观尺度、中尺度等仿真计算类型,目前主流工业仿真软件一般都有能力对于这些分析类型进行仿真计算模拟分析。

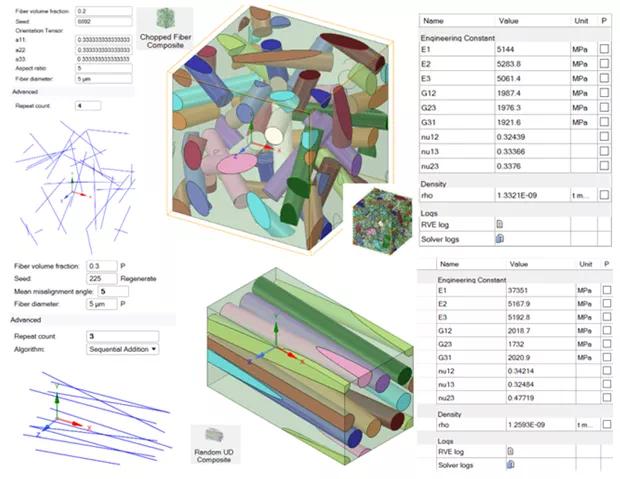

微观尺度计算是最细致的计算方法,微观方法定义纤维几何在基体中的角度、位置、材料属性等,可以建立从微观尺度到宏观尺度之间的联系,例如能够借助Material Design此类材料设计模块进行宏观尺寸参数的计算(计算微观胞元均质化材料参数转化为宏观各向异性或者非各向异性计算参数,如图1)用于宏观方法计算,一般宏观尺度方法主要用于不考虑复材层间评估的整体应力、模态、屈曲等分析模拟工作。

图1

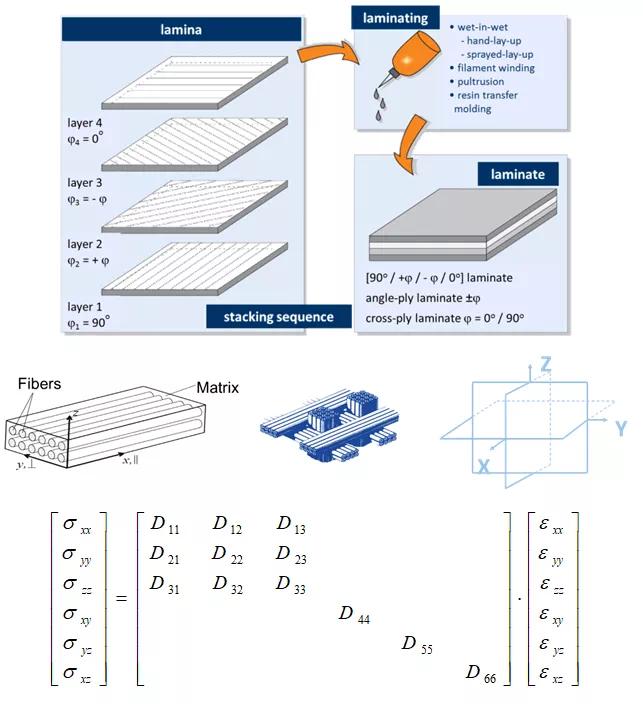

中尺度复材仿真分析方法主要分析复合材料层合板应变、应力以及失效破坏准则。中尺度计算方法能够选用壳体或者实体(铺层生成)模拟计算,笔者使用的计算工具一般起始于建立复合材料单层模型,如图2所示。

图2

这种单层模型由基体和纤维进行构成,然后以任意方向连接在一起作为一种组合层或者叠片序列,每一个单层进行一个单层坐标系体系的建立,通常把平行于纤维方向叫做1-Direction或者X-Direction,横向垂直于纤维方向叫做2-Direction 或者Y-Direction,把垂直平面外法向叫做3-Direction或者Z-Direction。

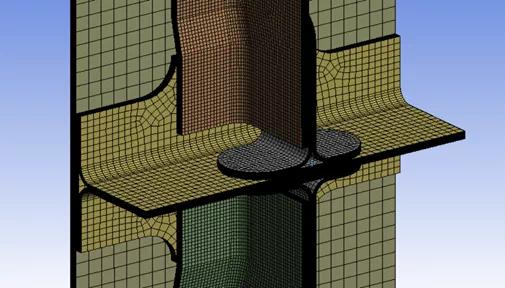

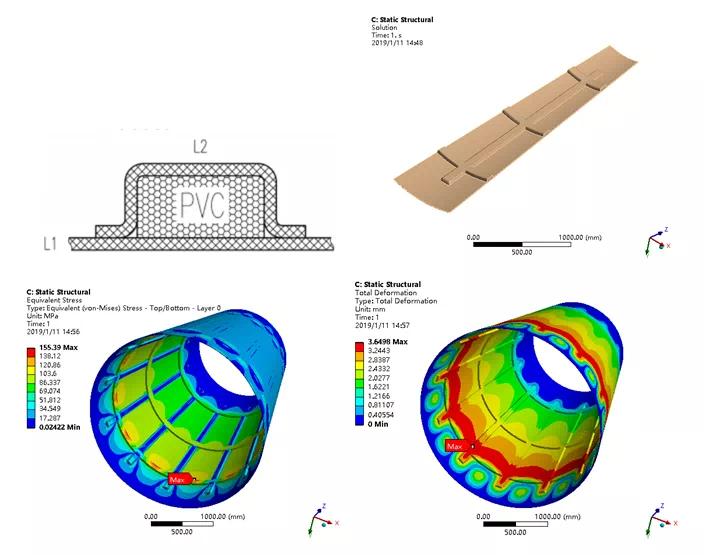

通常条件下中尺度复材按照正交各向异性考虑材料属性定义,采用九个参数进行材料参数的描述。采用中尺度建立的某变截面复材试验工装如图3所示。

图3

二、复合材料铺层一般设计过程

复材铺层设计方法对于不同的工业软件有区别,但基本设计贯通,本文中笔者以较为熟悉的ANSYS WB平台ACP复材模块进行基本铺层过程菜单简要说明,对于曾经有人提问我的实体铺层菜单进行重点说明。ACP复材计算方案一般需要由ACP-pre前处理、Mechanical求解模块、ACP-post后处理联合进行,复材铺层工作则集中于Mechanical-Model与ACP-Pre前处理联合完成。

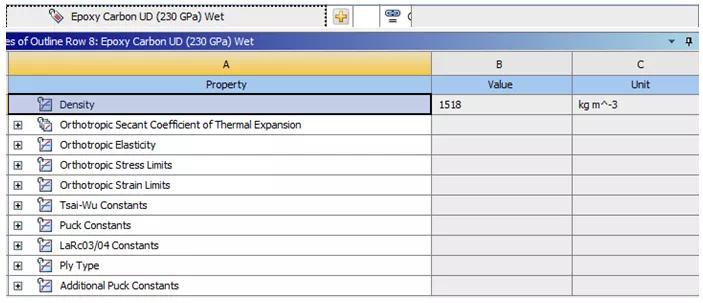

1、材料属性的定义

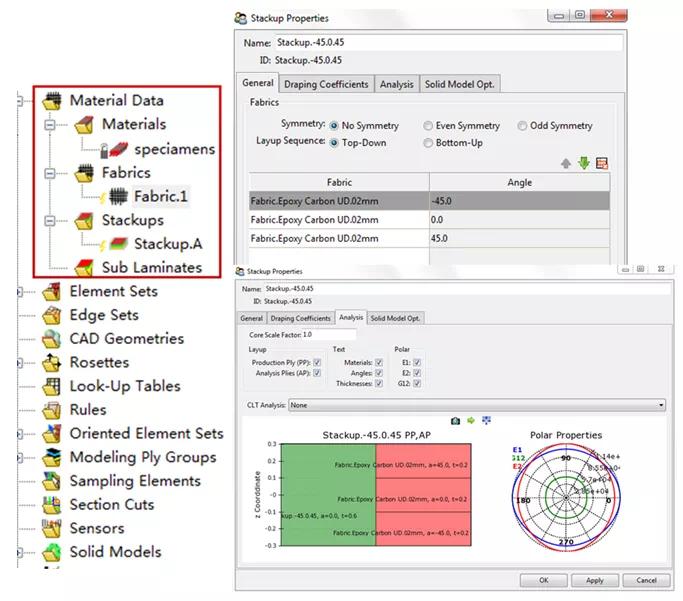

材料属性定义由WB平台的“Engineering Date”进行定义或者直接选择,如图4所示。材料传输到ACP-pre的“Material Date”中,导航树下会自动出现定义材料名称供选择使用,注意的是Mechanical-Model中几何模型定义材料与铺层复材材料不相关。在该级导航树下存在4个子菜单,如图5所示。

图4

【Materials】子菜单:记录Workbench平台【Engineering Data】建立的材料数据。

【Fabrics】子菜单:通用卡中建立单层纤维属性,定义材料、厚度。分析选项卡中计算极坐标下属性值。Solid Model Opt选项卡中用于指定Drop-off和Cut-Off生成实体单元的控制方法。

【Stackups】子菜单:用于创建叠层,能够设置对称选型、层顺序,组合定义每个Fabrics的使用和铺层角度等。能够计算Stackup的刚度、柔度矩阵等等。

【SubLaminate】子菜单:用于对【Fabrics】子菜单和【Stackups】子菜单的内容组合成为子层板。

图5

2、几何前处理准备工作

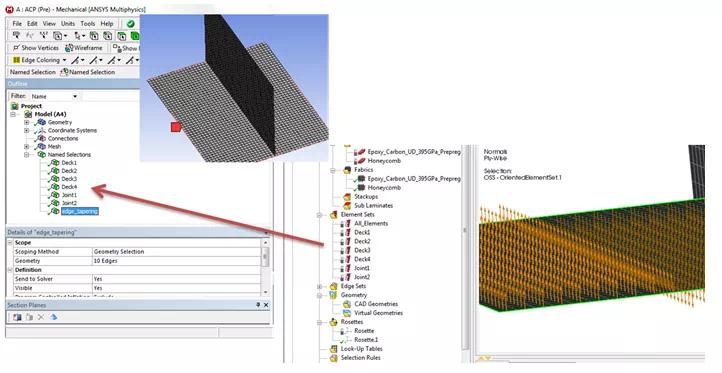

复材铺层设计一般起始于壳体几何模型,网格划分在Mechanical中进行,通过网格划分获得ACP铺层所需要的单元集 合。ACP通过单元集和节点集建立复合材料对应区域的铺层关系控制,可以建立Element Sets与Edge Sets两种集 合,其中Mechanical中定义的Name Selection(壳体或者线)将在ACP中转化为对应的单元集 合,我们将基于这个单元集 合进行对应区域的铺层设计或者控制定义,如图6所示。

图6

另外Element Sets与Edge Sets也可以在ACP环境下建立,但是建议预先通过Mechanical中定义Name Selection,方便后续在ACP环境中的单元集 合的应用定义。

3、铺层设计流程

复材铺层设计过程在ACP-pre中的实现,主要可以通过如下几个设计模块来进行完成。

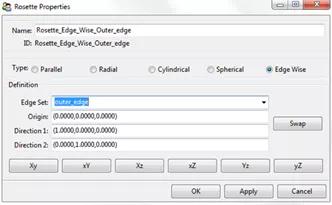

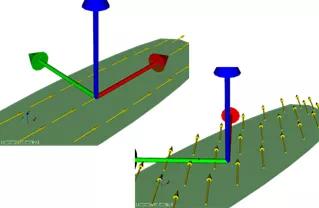

1) Rosettes定义

Rosettes用来定义参照方向(0°纤维方向),Rosette的X轴定为参照方向,如图7所示。坐标系的定义包含原点和两个方向向量,原点坐标通过点选单元或者节点以及输入方式确定。通过Rosettes来定义不同的纤维方向,例如平行、径向、圆柱等等。

图7

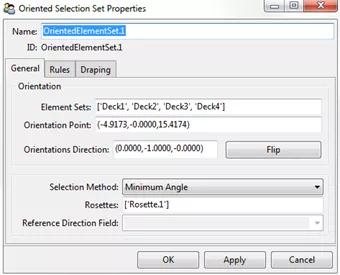

2) Oriented Selection定义

导向集合Oriented Selection Sets 定义了铺层基础内容,包含关于复合层定义的重要细节,如图8所示。

导向集 合能够定义铺层的区域,即在Element Sets选项里面确定这个铺层信息是对于哪些单元集 合进行的;确定层厚度的增长方向,由Orientation Point 定义偏移方向的参考点、Direction定义参考点出发的法向向量;选定方法和特定的坐标系组合来确定选中单元的0°纤维的方向,即选择方法指定了多个坐标系同时起作用时的映射算法,最终Reference direction通过选择方法、坐标系和参考方向区域定义0参考方向。

图8

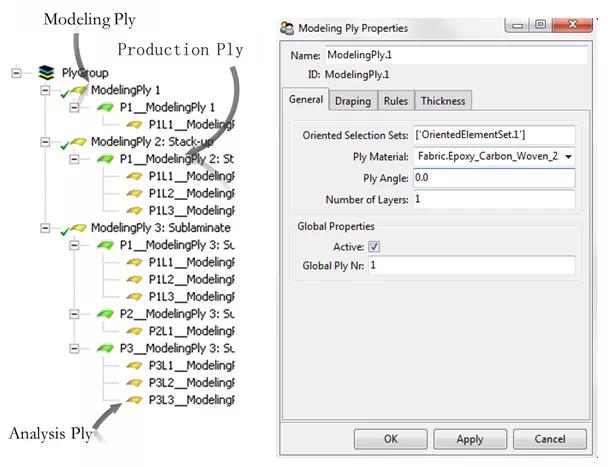

3) 铺层组设计

图9

铺层组层定义是基于上一步建立的导向集合Oriented selection set,然后对于这个导向集 合定义的单元和纤维进行赋予材料属性,选择纤维材料、指定纤维铺层角度、指定铺层的层数。层间失效的处理设置也在铺层组中进行定义,如图9所示。至此为止一般的铺层过程就结束了,此时导入到Mechanical求解器中复材是采用壳体形式表达的铺层结构。

三、实体铺层生成与生成设计控制方法

复合材料计算可以基于壳体铺层和实体铺层两种方式计算,上文中直接获得的是基于铺层的壳体模型的复材计算模型,但是当厚度方向的应力或平面外的剪应力显著时,需要建立实体模型。对于实体模型需要考虑多个控制选项和设计方法,这也是此文写作目的,重点介绍给曾提问我的技术同行解答部分,如图10所示。

实体铺层的生成设计控制一般包括:

图10

图11

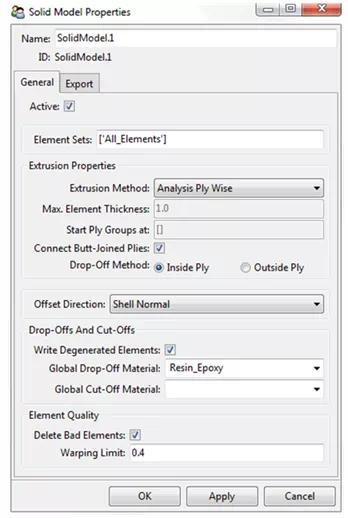

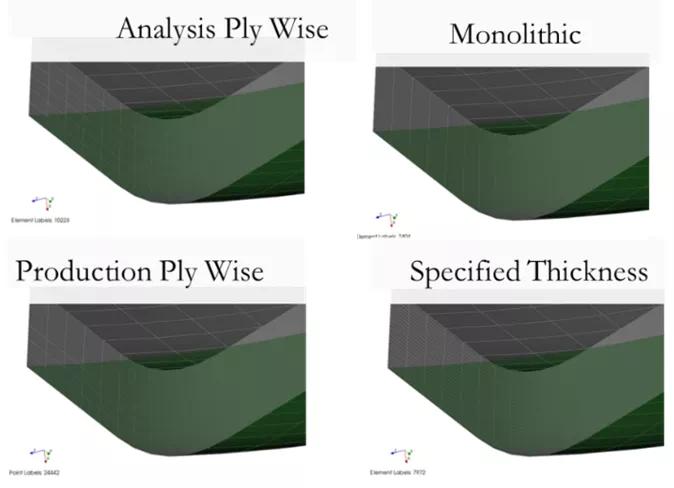

1、Extrusion Method

复材实体结构来源于壳体铺层,依据铺层组中定义的铺层顺序,进行有序的铺层方向实体单元的生长,部分方法示意如图11所示。

2、Max element thickness

拉伸出实体单元厚度大于该值时被平分成多层。

3、Start ply groups at

指定起始拉伸铺层。

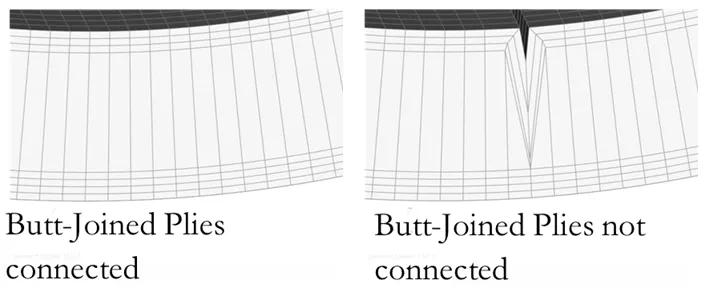

4、Connect butt-jointed Piles

连接对接铺层选项用于连接同一个铺层组内相邻铺层,避免在铺敷区边界六面体单元退化成棱柱单元,如图12所示。

图12

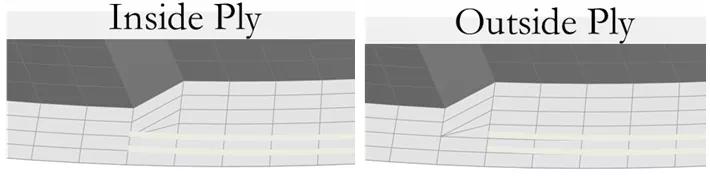

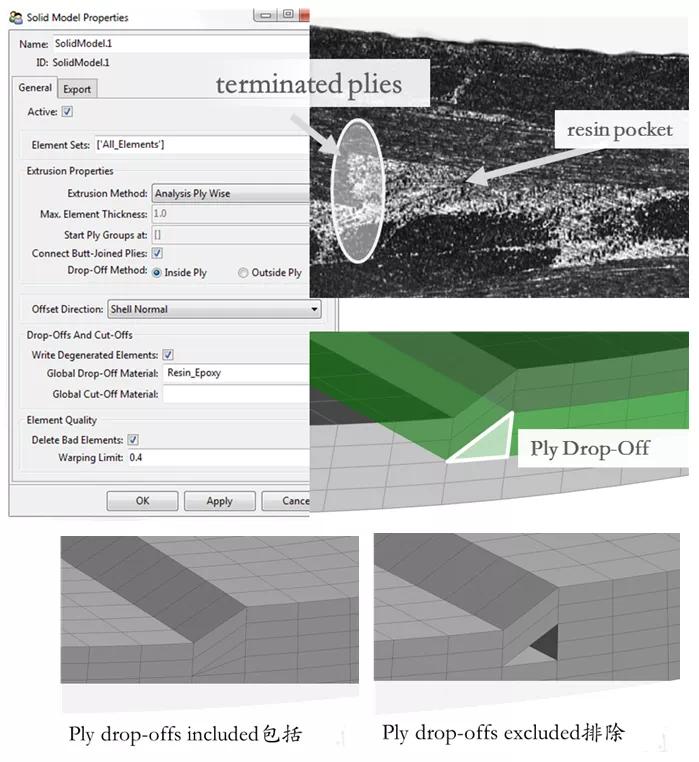

5、Drop-offs和Cut-offs

控制复材实体单元生成时由于叠层错层(不同尺寸层进行叠加)或者采用几何切割实体复材获得所需几何样式时的退化单元材料属性设置。

例如推荐树脂材料作为Global-Drop Off-Material,而使用芯材材料作为夹芯层的铺层错层材料。

在进行Drop-Off处理之后,能够设置退化单元置于错层(长度或者宽度尺寸变化)铺层区域前或后部,如图13所示。

在Global-Cut Off-Material中指定模型切割几何后切断单元的材料。同时能够结合单元质量考虑退化单元是否进行保留,如图14所示。Element Quality当生成的实体单元质量检测Warping值超过给定值时,可以进行删掉单元。

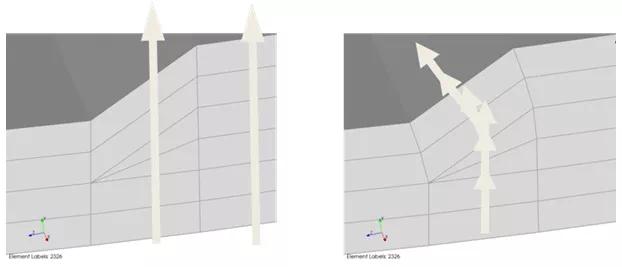

能进行偏移方向Offset direction的控制,Shell Normal以壳单元法向为准;Surface Normal随着生成单元的法向改变下一层实体单元拉伸方向,如图15所示

至此,以上内容就是ACP-pre在处理实体铺层Solid Model Properties中需要进行考虑的设计菜单和说明内容,仅供参考。

图13

图14

图15

四、案例应用

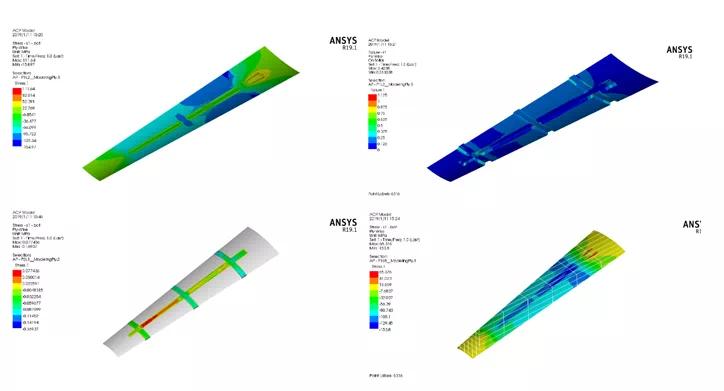

如图16所示,这是笔者某项目中曾经计算的一个带有加强层结构的复材计算模型,以实体几何计算模型形式铺层设计与计算,限于篇幅具体过程略。

图16

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删