导读:

惯性释放是允许对完全无约束的结构进行静力分析。通常我们做线性静力分析需要保证结构没有刚**移,否则求解器没有办法计算。但是很多分析,例如飞机在飞行时,轮船在航行(物体整体具有加速度)时,要想计算结构上的应力分布,需要采用惯性释放(inertia relief),在结构上施加一个虚假的约束反力来保证结构上合力的平衡。

简单地说就是用结构的惯性(质量)力来平衡外力。尽管结构没有约束,分析时仍假设其处于一种“静态”的平衡状态。采用惯性释放功能进行静力分析时,只需要对一个节点进行6个自由度的约束(虚支座)。

针对该支座,程序首先计算在外力作用下每个节点在每个方向上的加速度,然后将加速度转化为惯性力反向施加到每个节点上,由此构造一个平衡的力系(支座反力等于零)。求解得到的位移描述所有节点相对于该支座的相对运动。本文采用不同软件进行惯性释放分析以及详细流程的操作演示。

一、分析模型

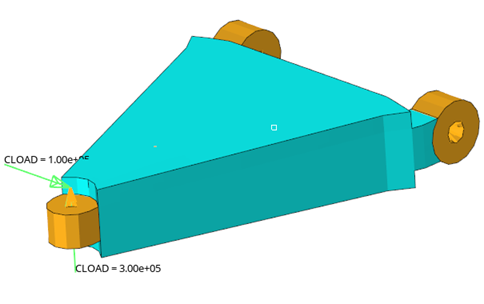

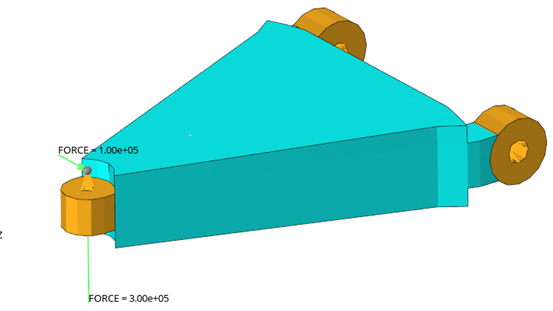

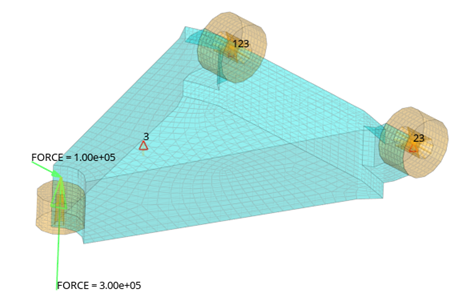

1、分析模型的建立,分析模型包括控制臂及中心连接单元rbe2等,在转向节球铰处受到Fx=1e5N,Fz=3e5N载荷。

图1 某控制臂模型

二、采用abaqus进行控制臂的惯性释放分析

1、载荷设置

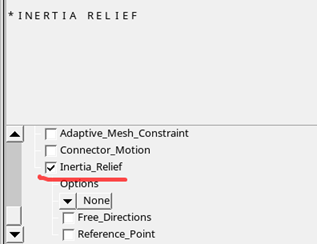

2、边界设置,

定义惯性释放,操作如下:

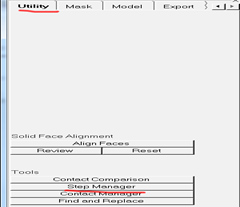

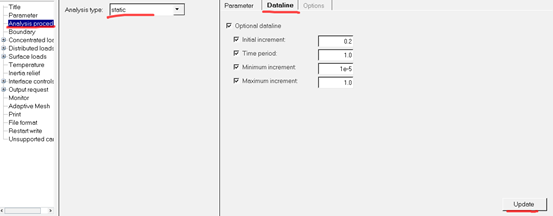

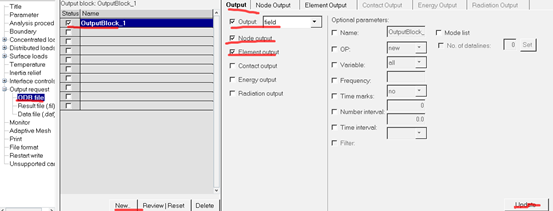

3、工况设置,

包括定义分析类型及结果输出,操作如下:

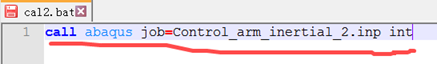

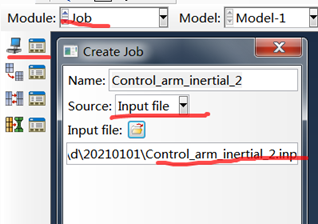

4、导出INP,

并提交计算,可以采用bat批处理,或Abaqus中的job提交等

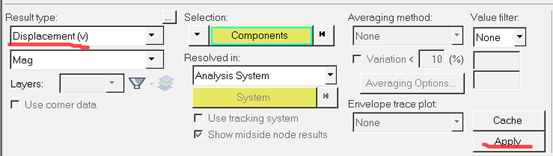

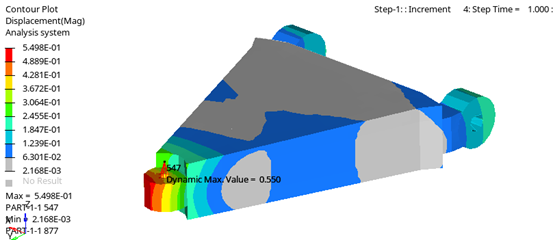

5、结果读取,

包括位移及应力等

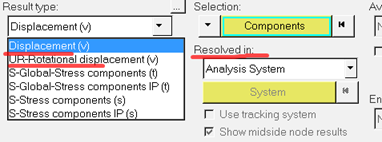

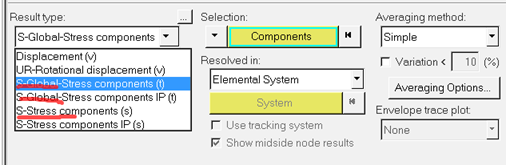

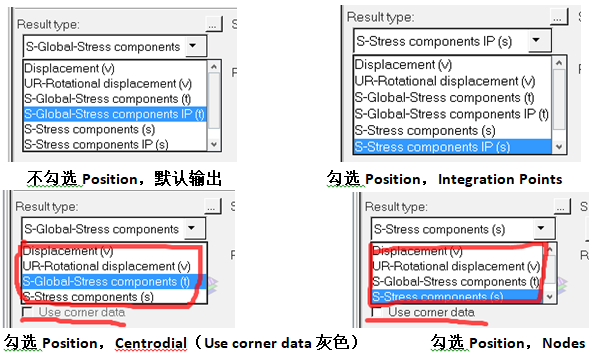

(1)Result Type中带v

后缀的表示结果类型为矢量(vector)形式,如位移、速度和加速度等,如结果中的Displacement(v)和UR-Rotational displacement(v),由于是矢量可以选择在分析坐标系或全局坐标下读取。

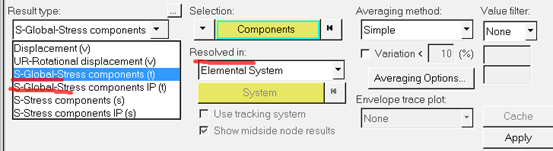

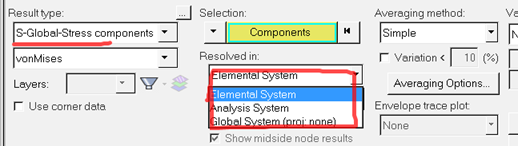

(2)带t后缀的表示结果类型为张量(tensor)形式,如应力张量、应变张量等;张量结果被转换成全局坐标系下,主要是在OBD中使用标量结果和变换矩阵,即结果类型中标有Global的,如S-Global-Stress components(t)和S-Global-Stress components IP(t),该结果可以在单元坐标系、分析坐标系或全局坐标系下读取。

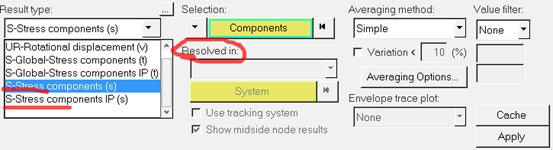

(3)带s后缀的表示结果类型为标量(scalar)形式,分量和不变量直接从ODB文件中读取;由于是标量形式,结果读取形式无法选择,通常是材料或单元局部坐标系下。

(4)带c后缀的表示结果类型为复数(comples)形式;

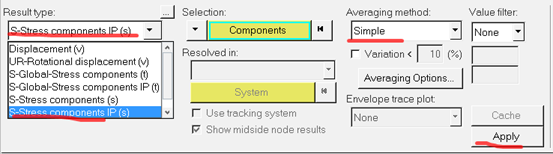

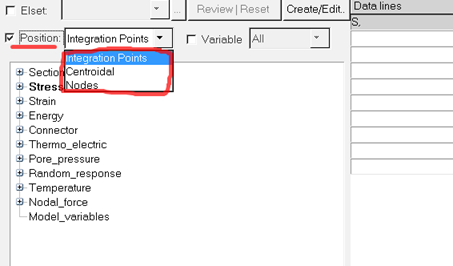

(5)带IP(Intergration points)后缀的表示结果在积分点结果;

(6)不带IP(Intergration points)后缀的表示结果依赖于输出请求;

小结:

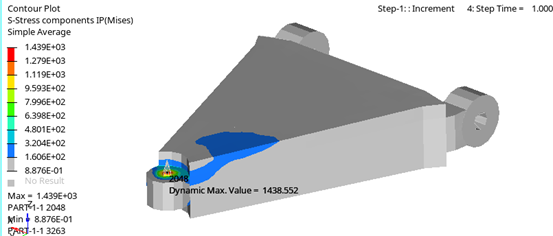

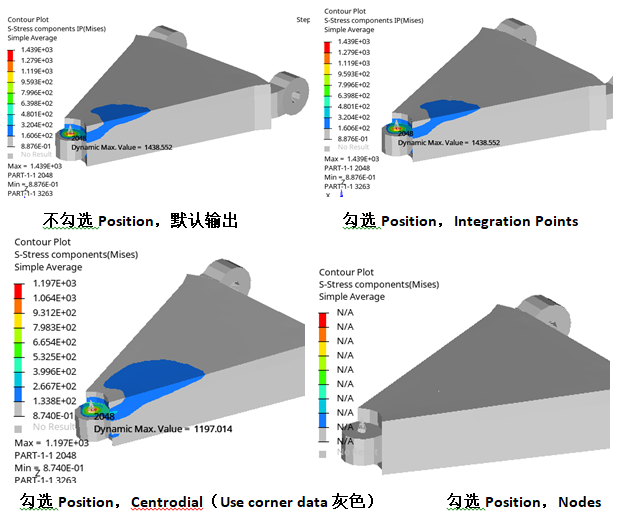

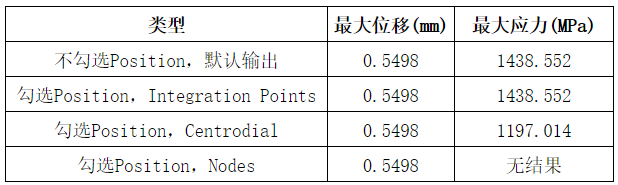

(1)若模型中没有特别定义单元坐标系,即采用默认设置输出,此时以下三个划线的应力结果是一样的,而且在单元坐标系、分析坐标系以及全局坐标系下结果也是一样的,默认是在单元坐标下的结果;

(2)Mises应力结果中S-Stress-components(IP)即积分点处的应力值和上述三个划线应力不一样,会略偏大,即偏完全,这也是在Hyperview中读取Abaqus结果时常采用的。

三个划线结果:1197.014MPa,而S-Stress-components(IP)结果为1438.522MPa。

结果类型如下:

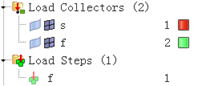

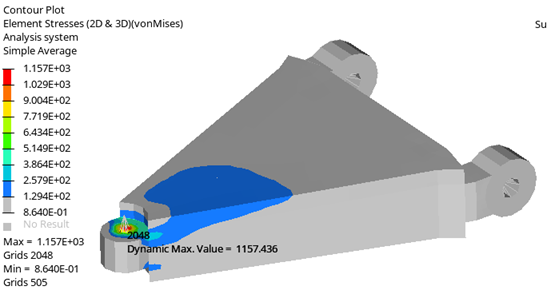

三、采用Optistruct进行控制臂的惯性释放分析

方法一,采用INREL=-2

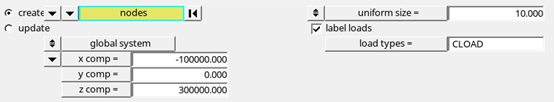

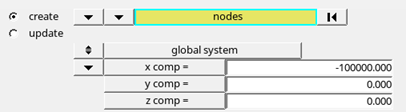

1、建立载荷

,操作如下

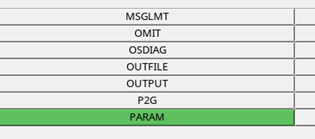

2、分析卡片设置,

INREL=-2

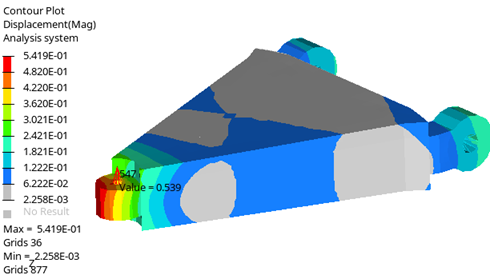

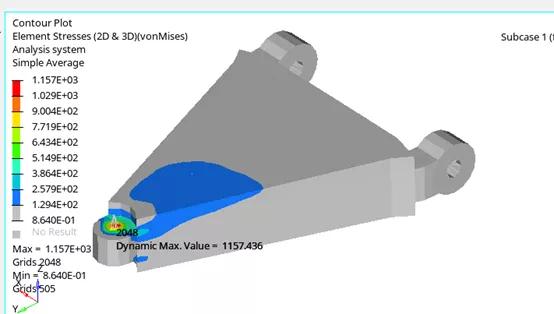

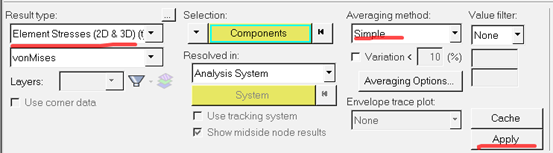

3、分析结果读取,

加载点最大位移0.539mm,最大Mises应力为1157.436MPa。

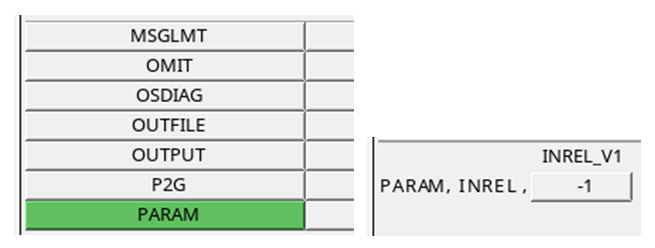

四、采用Optistruct进行控制臂的惯性释放分析

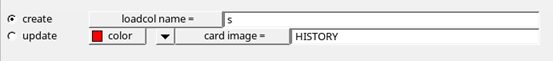

方法二,采用INREL=-1,

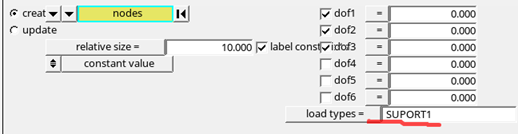

由于suport或suport1进行定义,其目的是用来定义虚约束,同时一个刚体只可以定义6个虚线束,且实体只能定义123自由度。

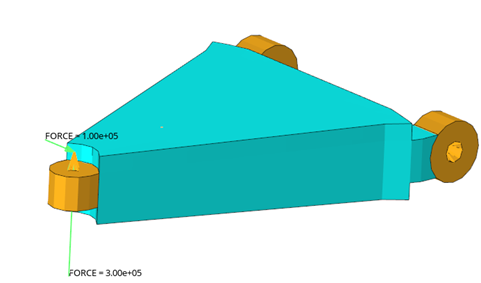

1、如建立如下载荷,操作如下

2、分析卡片设置,INREL=-1

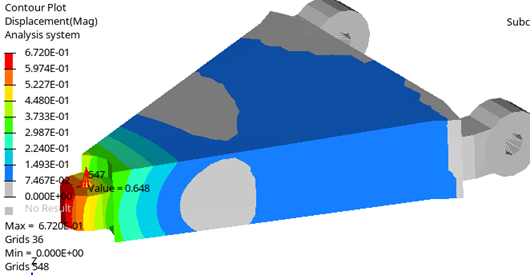

3、分析结果读取,加载点最大位移0.648mm,最大Mises应力为1157.436MPa。

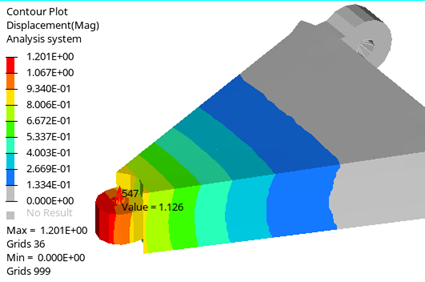

4、如采用以下约束, 则加载点最大位移1.126mm,最大Mises应力为1157.436MPa。

小结

在optistruct中采用INREL进行惯性释放分析,可以采用-1和-2,只是-1需要采用suport或suport1进行虚约束,两者Mises应力一致,位移与约束点位置有关。第一种方法(INREL=-1)需要手动suport或suport1位置,称为手动惯性释放方法,第二种方法(INREL=-2)是软件自动选择suport或suport1位置,称为自动惯性释放方法。自动惯性释放方法中不需要规定suport或suport1位置,参考结构的约束并动态地分配给所有质量点,在结构分析应用较为广泛。

五、总结

对于约束难以确定或受力无明显约束,如转向横拉杆等二力杆,此时可以采用惯性释放方法进行分析;采用不同的软件都可以得到其分析结果,软件不同,结果会有所差异,但不影响对工程的评判和结构优化。如果有不当,欢迎批评指正,欢迎大家关注我在仿真秀平台NVH专栏。

(完)

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删