伴随方法是一种专门的数学工具,提供流体系统在特定边界条件下性能的详细敏感性数据。伴随求解器可用于计算一个工程量对所有输入的导数,包括流动几何,因此可以用于指导计算域内任意几何特征的智能设计修改,实现形状优化。

ANSYS Fluent的伴随求解器,提供了一个基于梯度的优化器,可以自动创建一系列的设计迭代,用于形状优化和湍流模型优化。对于形状优化,网格会自动变形到最优形状,以满足多个工作条件下的多个目标。

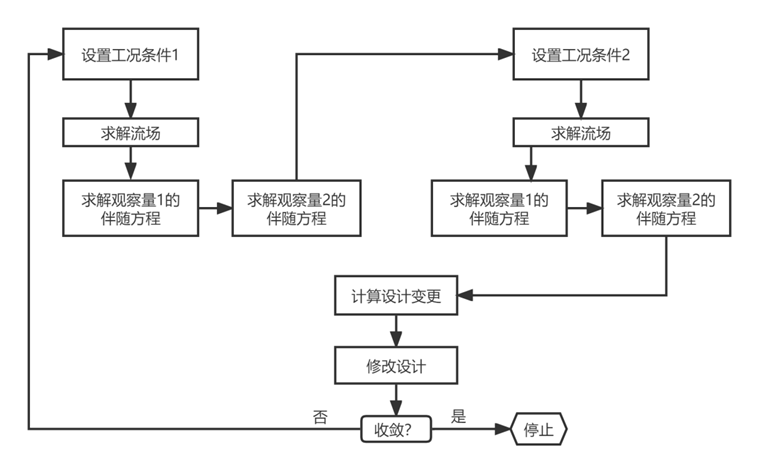

图1 梯度优化器工作流程

1、数学背景

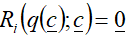

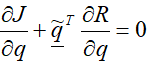

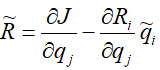

Fluent求解常规流场,具有一定的输入量,所有输入变量的集 合用c(可以看做多维向量)表示,这些输入量可以是网格、材料属性、边界条件、源项等。流场解如速度和压力作为输出,用q表示,通常我们会评估一个或多个感兴趣的标量,称为可观察量 ,NS方程的残差

,NS方程的残差 。

。

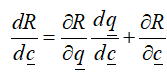

要知道每个输入变量对观察量的影响,用伴随解以敏感性场的形式给出相应信息,即 。

。

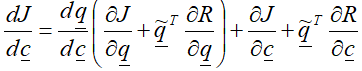

引入拉格朗日乘数 ,线性组合得到:

,线性组合得到:

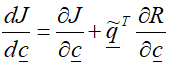

选择 满足

满足  即

即 ,得到伴随方程:

,得到伴随方程:

方程中除了 ,只有关于的偏导数 c,这样就将求解

,只有关于的偏导数 c,这样就将求解 的问题简化为单一线性问题。

的问题简化为单一线性问题。

对于形状敏感性,认为输入向量c是模型中每个节点(即网格)的(x,y,z)位置。伴随方程中 的为在给定网格节点上关于x,y,z的J 的总的敏感性;

的为在给定网格节点上关于x,y,z的J 的总的敏感性;

为由于在给定网格节点上节点的x,y,z位置变化而导致的的变化;

为由于在给定网格节点上节点的x,y,z位置变化而导致的的变化;

为由于流场解对给定节点位置x,y,z变化的敏感性导致的J 的变化,取决于伴随解。

为由于流场解对给定节点位置x,y,z变化的敏感性导致的J 的变化,取决于伴随解。

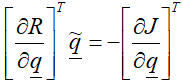

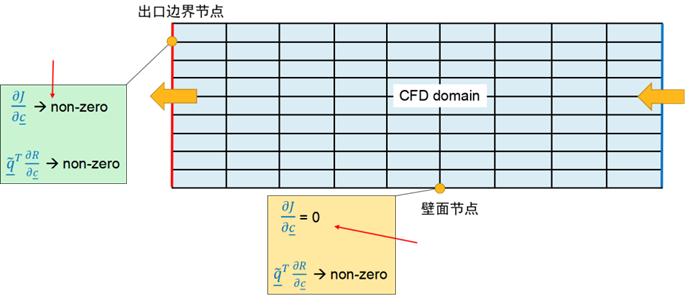

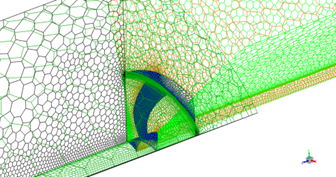

如图2所示计算模型,设置观察量J 为出口质量流量,输入量c为网格(x,y,z)。在出口边界处,观察量直接与出口节点几何相关;在壁面处,观察量不与壁面节点几何直接相关。

图2 伴随敏感性示例

2、求解过程

图3 伴随求解过程

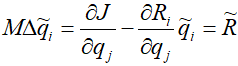

从数值角度看,这是一个迭代过程,首先计算伴随残差

,然后采用AMG迭代法确定伴随解的修正:

其中M为系统雅克比矩阵的简化形式。

第三步对修正量进行松弛,更新伴随方程:

重复此过程直到残差达到定义的阈值或达到最大迭代次数。

1、支持的物理模型

2、工作流程

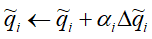

图4 Fluent伴随求解工作流程

如图4所示,伴随求解过程包括常规流场计算、定义观察量、定义伴随求解器控制/监测/收敛标准、求解、后处理、计算设计变更并修改几何等步骤。软件提供了一个基于梯度的优化器,可以自动创建整个流程的设计迭代,实现形状优化,以下以风扇优化为例,介绍使用优化器实现自动迭代优化的方法。

1、常规流场计算

风扇模型包含6个叶片,建立周期性模型,进口设定为质量流量入口,并定义为输入参数,出口相对静压为0Pa,采用MRF方法计算风扇旋转,转速为2500rpm。

图5 风扇几何和网格模型

2、设置梯度优化器

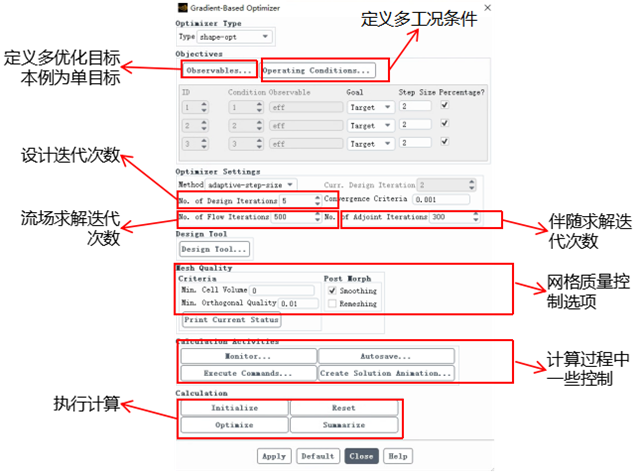

在Design菜单中,选择Gradient-Based Optimizer,优化器类型选择shape-opt。

图6 梯度优化器设置说明

①定义优化目标(观察量)

伴随求解优化目标份种类型,一种为直接定义量,一种为基于已有目标量创建的运算量。

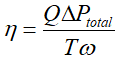

本例设定的优化目标为风扇效率,计算公式为:

其中Q为风扇体积流量,

为总压升(出口总压-入口总压),T为转子扭矩,ω为转速。需要定义的观察量:

| 观察量 | 描述 |

| Constant | 根据转速和密度计算 |

| Massflowrate | 出口质量流量 |

| Torque | 叶片扭矩 |

| Pressure-drop | 总压降 |

| Denominator | 分母项:Constant×Torque |

| Numerator | 分子项:Massflowrate×Pressure-drop |

| Eff | 效率:Numerator/Denominator |

③Design Tool设置

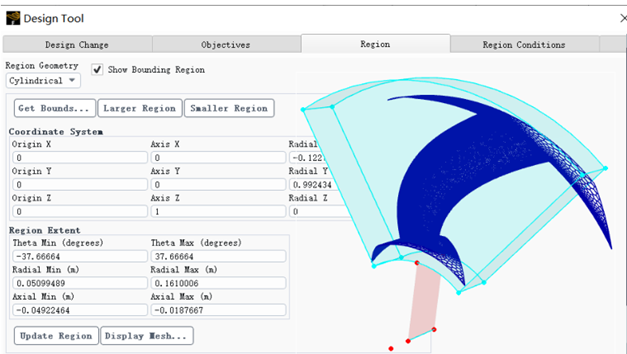

在设计工具的Region页签下,选择Region Geometry为Cylindrical,使用Get Bounds自动根据叶片创建保卫区域,会以透明的浅蓝色显示控制范围,可以使用Larger Region/Smaller Region调整优化区域大小。

图8 优化区域设置

在Design Condition中,定义Shroud面为固定面约束;在Design Change页签,选择叶片表面作为修改的边界域,Morphing Method选择Radial Basis Function方法。

④其他主要设置

在Optimizer Settings中,选择adaptive-step-size方法,在计算时自动检测设计迭代过程中何时产生非最优结果,并使用并不十分激进的目标重新尝试设计。根据流场求解和伴随求解收敛性分别设置流场迭代次数和伴随求解迭代次数以及设计迭代次数及收敛标准

Mesh Quality控制网格变形过程中的质量,也可以在网格变形后使用remeshing方法改善网格质量。

还可以设置在设计迭代过程中的行为,例如自动保存、动画输出和其他执行命令等,不再详述。

3、执行优化过程

启动优化后,会自动执行图1所示的优化流程,当所有观察量均达到收敛标准或者达到最大迭代次数时停止计算。

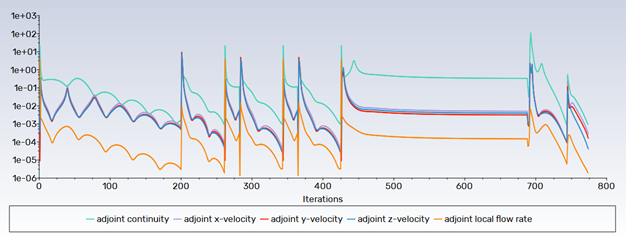

图9 伴随求解曲线

4、优化结果

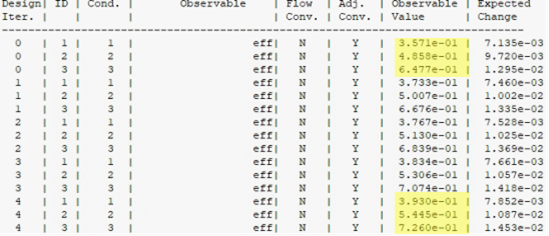

迭代完成后,TUI界面输出每次迭代观察量的预期变化和实际值。

图10 优化结果

如下表所示,经过4次设计迭代,三种工况下的效率都有较大的提升。

| 工况 | 原始方案 | 优化方案 | 增长比 |

| 1 | 0.3571 | 0.393 | ≈10.0% |

| 2 | 0.4858 | 0.5445 | ≈12.0% |

| 3 | 0.6477 | 0.726 | ≈12.1% |

优化后的叶片在顶部前缘位置有部分凸起,改变了局部静压分布。

图11 优化前后压力对比

确认优化方案后,可以导出STL文件,使用SCDM的面片几何处理工具转换为实体CAD模型以便后续使用。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删