用Moldflow做仿真时,网格是分析的基础,只有基础打好了,后期的分析结果才能更加可靠。大家做处理网格时,有时对网格质量是否满足分析要求,还模棱两可,这一期小编跟大家分享一下,DD网格要求。

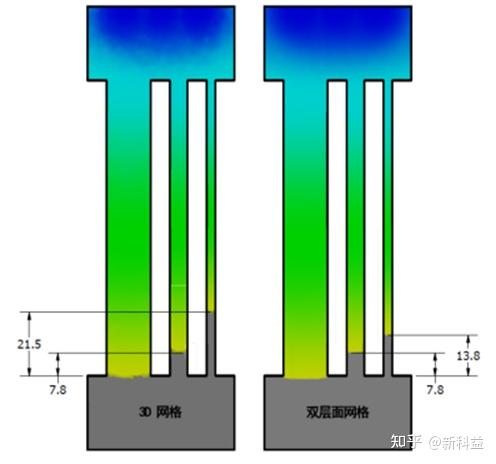

3D网格通常源自双层面网格,因此,除非另外声明,否则3D网格的网格要求与双层面网格的要求相同。

有限元模型可以包含以下三种类型的边:

•自由边。

•共用边。

•多重边。

1)自由边

自由边是不与其他任何单元共用的单元边。双层面网格不得具有任何自由边。自由边在“自由边诊断”图中以红色显示。Figure 1显示了双层面模型上的自由边。在这种情况下,自由边是由未连接到零件基座的加强筋造成的。

中性面网格将有多个自由边,例如,沿分型线、零件边或围绕孔的边。有些情况下,可能会在不应存在自由边的位置出现自由边。分析员必须手动检查自由边,以确定它们是否应显示。

Figure1 自由边

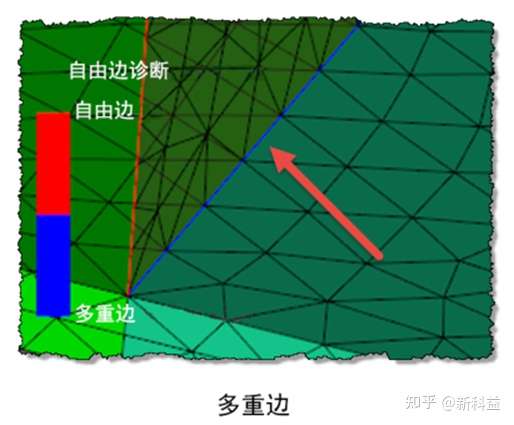

多重边是接触两个或更多其他单元的单元边,例如,“T”型横截面。双层面模型不得具有任何多重边,而中性面模型将在每个加强筋交点和许多其他连接处具有多重边。多重边在“自由边诊断”图中以蓝色显示。Figure 2显示了双层面模型上的多重边,这是由垂直加强筋未正确连接到该零件导致的。多重边问题必须解决。

Figure2:多重边

3)共用边

共用边是仅与另外一个单元接触的单元边。这是双层面模型应该具有的唯一一种类型的边。中性面模型还将具有很多共用边。双层面和中性面模型都可以具有任意数量的共用边。网格统计将列出共用边的数量。共用边总数将取决于模型的大小和复杂性。 3D 模型的单元在单元的面而不是边上接触,因此共用边不适用。

2.网格匹配率

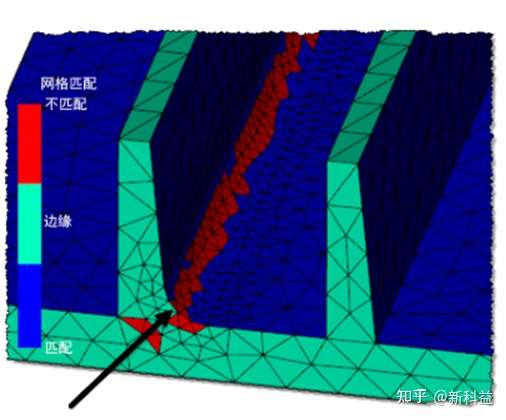

网格匹配率是仅适用于双层面模型的特性。Figure 3使用网格匹配诊断显示了由于重加强筋而出现的不匹配单元组的示例。匹配单元具有更好地厚度表示并生成更准确的分析。圆角内区域不匹配,因为单元的厚度方向上没有任何单元。网格匹配诊断用红色显示了不匹配的区域。不匹配单元的厚度根据周围单元来估算。双层面模型中的单元应该与壁厚另一侧的单元匹配。通过删除重加强筋,单元将更好地匹配。

重加强筋可能并不是应当删除的特征,因为它会影响聚合物的流动和局部收缩。加强筋是未很好匹配的特征的一个较好示例。如果重加强筋在零件上突出,而并非仅在较小的区域中,则3D分析可能会更好。

要获得可接受的模拟结果,对于流动分析,网格匹配率应高于85%;对于冷却、翘曲分析,匹配率应高于90%。如果网格匹配率不够高,通常表示网格密度不够高,或零件更适合用3D模型表示。网格统计确实可以指示模型是否适合双层面分析。匹配率是如何确定双层面匹配性的一部分。

Figure3: 网格匹配诊断

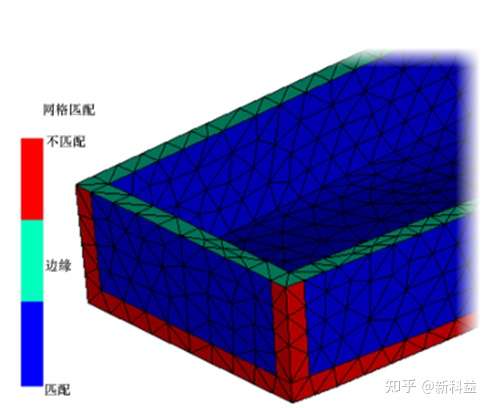

Figure 4中的““网格匹配诊断””图显示了匹配的单元(蓝色)、不匹配的单元(红色)和边(绿色)。边单元只能是连接壁厚一侧与另一侧,或形成零件边的单元。边单元的厚度定义为所连接的匹配单元壁厚的75%。

不匹配的单元通常位于零件外角的两侧。如果在模型中的其他位置发现边或不匹配的单元,这可能导致模拟出现问题。

Figure4: 匹配率诊断

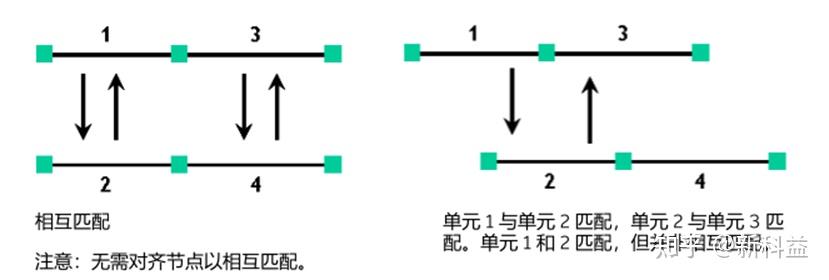

3.相互匹配率

对于翘曲分析,相互网格匹配率也应该比较高,即高于90%。相互网格匹配率是满足以下互相匹配条件的所有匹配单元的百分比,如Figure 5中所示。这可能证明在包含加强筋和/或曲面的模型中难以达到。在某些情况下,您只能达到85%,但是该百分比越高,结果越好。可以匹配一个单元,但相互匹配并不容易。

Figure5: 相互匹配

4.纵横比

三角形单元的纵横比是其长边(L)与高度(H)的比率,如Figure 6中所示。纵横比越低越好。对于中性面和双层面模型,平均纵横比应接近或小于3:1,最大纵横比应小于20:1。在早期版本中,规范的最大纵横比是6:1。限制已增加,因为求解器对于更高纵横比已变得更为宽松。使用20:1限制时,通常不需要清理网格即可达到20:1限制。如果存在多个问题单元,请使用其他网格参数重新划分网格。基于双层面网格创建3D网格时,转换之前的最大纵横比理想情况下应小于30:1。

Figure6: 纵横比

纵横比越高,对分析结果产生负面影响的可能性越高。流动分析对纵横比敏感性最低,而冷却和翘曲分析对其非常敏感。如果纵横比过高,可能会出现求解器收敛问题。这可能会导致结果不合逻辑,严重情况下,甚至会导致分析失败。现在的网格生成器不会产生高纵横比单元。如果确实发生该情况,则通常由较差的CAD模型引起。

低于20:1的纵横比是良好的值,应该是目标值。但是,如果有一些分散的高纵横比单元,这应该不是问题。

连通性区域是连接在一起的一组单元。对于Figure 7中所示的零件,双层面、中性面或3D模型必须仅具有一个连通性区域。对于某些CAD模型,在模型平移期间,实体组可能会与模型的其他零件断开连接。这是一个必须修复的问题。““连通性诊断””图显示了连接区域的数量。零件模型必须仅有一个连通性区域。

在添加零件镶件、水管线或其他冷却功能后,将存在多个连通区域。在此情况下,必须将每个组件都考虑在内。

Figure7:网格统计中的连通区域计数

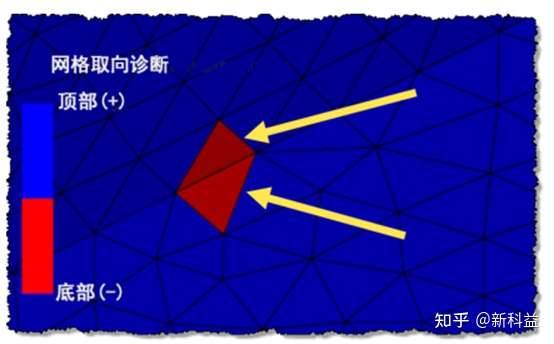

取向可确定单元的顶部和底部。某些CAD系统将其称为定义法线。通常,在中性面模型中,蓝色一侧已用于型腔,红色一侧用于型芯;但是,这不是强制性的,只是一种惯例。方向必须一致。对于接触型腔和型芯的单元,方向应该一致。用户必须了解中性面模型的取向,才能查看结果。可使用““取向诊断””图检查单元取向。在“取向诊断”图中,每个单元会根据其取向进行着色:蓝色表示顶面,红色表示底面。

对于双层面模型,模型的外侧必须始终是顶部(蓝色)。Figure 8显示了双层面模型的取向。在这种情况下,有两个单元的取向不正确。有箭头指向取向不正确的单元。““单元取向””命令是在工具箱中找到的整体网格工具,可用于修复取向问题。

四面体单元是具有体积的单元,因此不需要取向。基于双层面网格生成3D网格时,确保双层面网格的取向正确。

Figure8: 双层面模型的网格取向

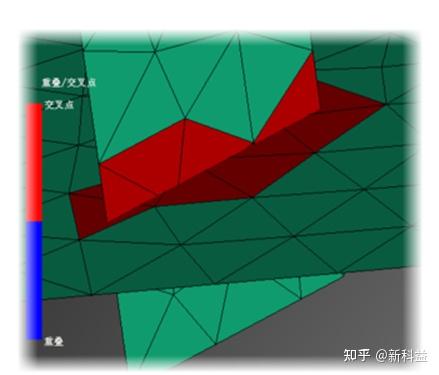

网格诊断可区分两种与交叉点相关的错误类型:交叉和重叠。交叉是当一个单元穿过另一个单元的平面时产生的,如Figure 9中所示。

Figure9 交叉单元

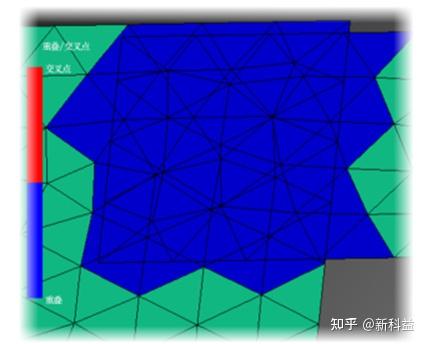

重叠指的是两个单元位于同一平面上,并且它们的面完全或部分重叠,如Figure10中所示。

Figure10重叠单元

当导入CAD几何时,确保几何完好无损非常重要,因为CAD几何损坏通常会导致网格质量很差。

解决该问题的最佳方式是通过CAD系统。在此处解决问题。Sim Studio工具也是可以修复CAD模型的一种方法。最后,如果无法选择修复CAD模型,可以使用“网格修复向导”修复大多数交叉和重叠。

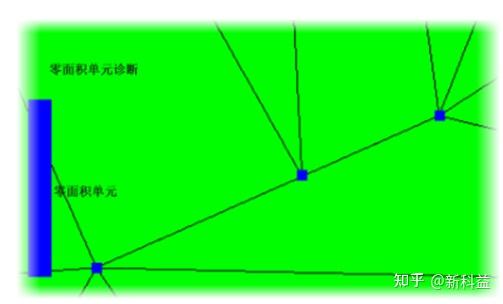

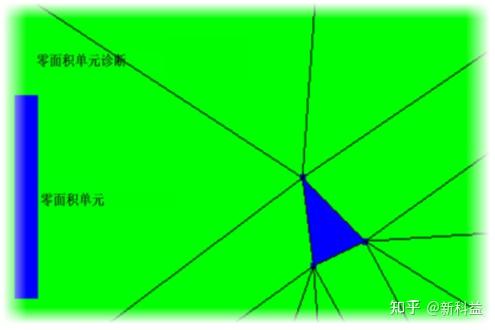

有时,导入质量较差的CAD模型或在清理网格期间,将创建类似于直线的零面积单元,如Figure 11中所示。““零面积单元诊断””图将加亮单元上的节点。零面积单元诊断基于用户指定的边长公差。

Figure 11 由折叠单元产生的零面积单元

可以将非常小的等边三角形标识为零面积单元,如Figure 12中所示。这些接近等边的零面积单元可能是由零件或网格清理问题中非常小的细节导致的。应删除小单元。

Figure12 由非常小的单元产生的零面积单元

对于双层面和中性面网格,务必确保精确地表示零件中的厚度。对于中性面网格,必须明确指定厚度值。但是,对于双层面网格,将自动计算厚度。提供了手动指定厚度并覆盖自动计算值的选项。

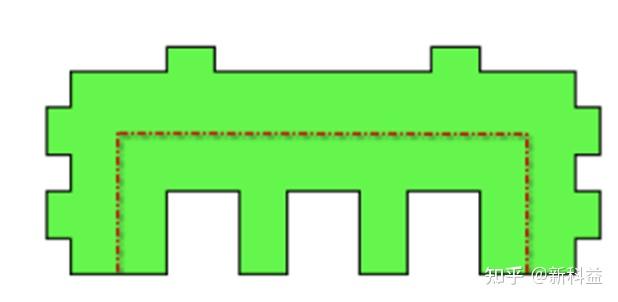

Figure 13显示了零件的横截面,其中使用虚线表示主要组件的中心线。

Figure13: 零件横截面

Figure 14显示了自动计算出的双层面网格厚度。此零件的横截面非常“短粗”,因此无法很好地表示零件的厚度。该几何最适合用3D四面体网格表示。此零件上的网格匹配不理想。网格匹配率可能具有较高的百分比,但此匹配根本不能很好地表示厚度。在零件侧面和顶部的6个加强筋的宽度值高于其高度值。在所有加强筋中,加强筋的厚度已显著超出估计。

Figure14: 零件的厚度表示

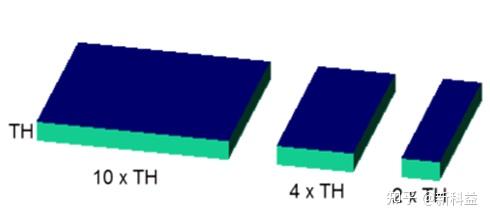

对于具有更多像几何一样的“薄壳”的双层面零件,如有必要,仍应检查并修改厚度。当指定边单元的厚度值时,应使用面厚度的75%。例如,如果零件的名义壁厚度为2.0 mm,则连接顶面和底面的边单元厚度应指定为1.5 mm。

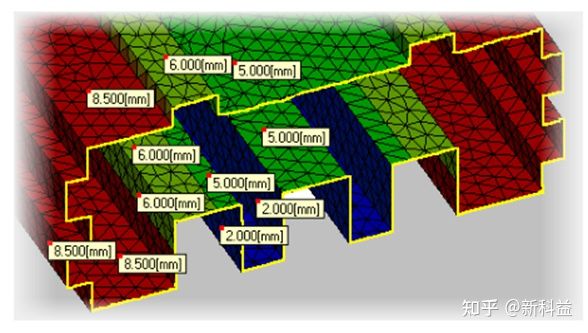

10.短粗·几何

将零件或零件的一部分视为短粗是基于宽度与厚度之比确定的。方形为短粗型,因为其厚度和宽度的值相同。厚度是横截面的最小尺寸。如果您无法轻松标识厚度,则很有可能是您正在查看短粗几何体。

Hele-Shaw 模型用于中性面和双层面模型,并假定没有来自三角形单元边的热传导。对于 10:1 的厚度与宽度之比,仅 9% 的周长是边。如果该比率降至 4:1,则为周长的 20%。当比率为 2:1 时,周长的33% 是边。请参见 Figure 15。

Figure15: 厚度与宽度之比

经试验确定:如果比率降至4:1以下,准确性将显著降低。在这些情况下,不应使用DD三角形单元。柱体或3D四面体是可供使用的最佳单元。Figure 16显示3D和双层面零件上具有10:1、4:1和2:1宽度与厚度比的零件。具有2:1比率的双层面零件显示相较于与3D模型它的迟滞程度较小,因为双层面模型不考虑来自零件边的热传导。

Figure16: 比较从3D到双层面的流动前沿

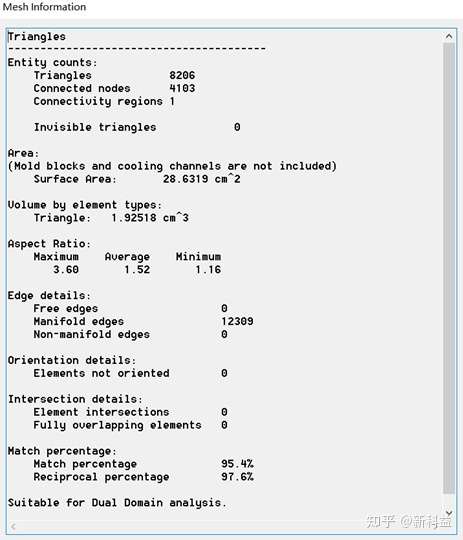

最后我们来看看达到分析要求的网格质量,网格统计如Figure 17显示。从网格统计来看,最大纵横比3.6:1,小于20:1;自由边、多重边、相交单元、重叠单元、连通区域和取向不正确的单元等都不存在问题,同时匹配率超过了90%,符合双层面DD网格的分析要求。

Figure17 网格统计