离心泵的工作原理可以概括为液体通过泵轮的旋转产生离心力,使液体在泵体内形成旋转的涡流,然后涡流中的液体在离心力的作用下压力增加,并被推送到高压区域。这样,离心泵能够将液体从低压区域输送到高压区域。

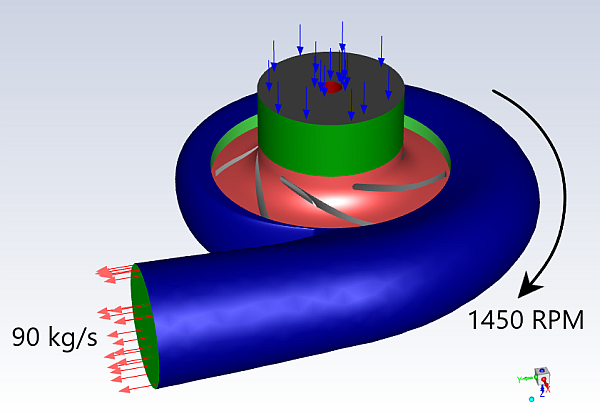

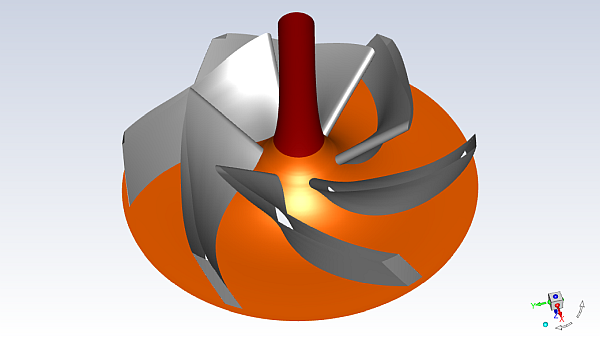

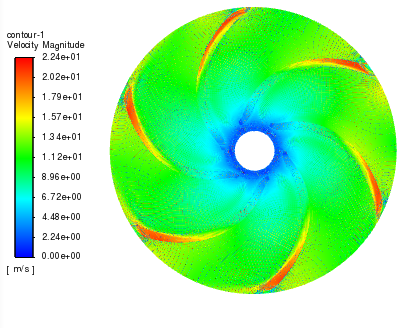

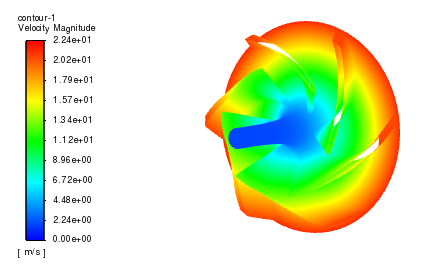

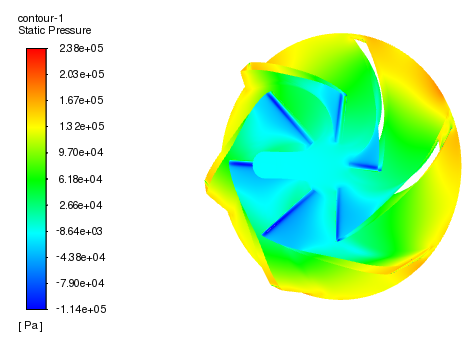

本文模拟离心泵泵水的过程,泵叶轮有5个叶片,旋转速度为1450转/分。蜗壳出口的质量流量为90 kg/s。入口表压为0 pa。模拟将确定泵产生的压头,表示流体的总压力增加

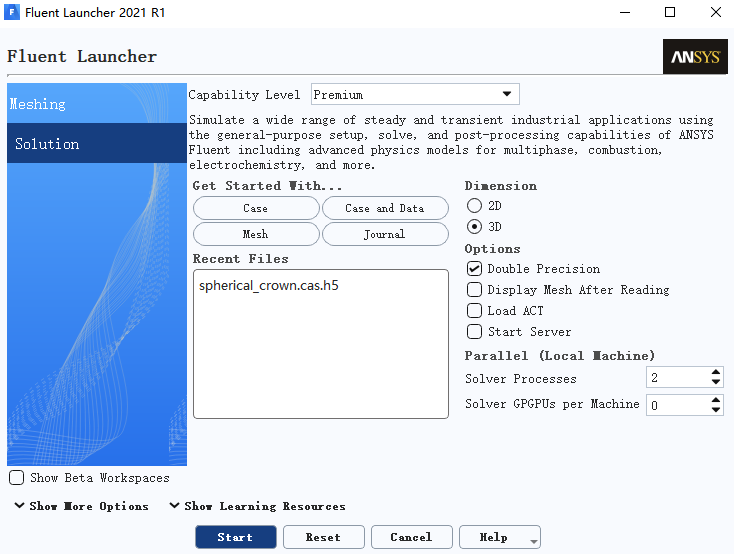

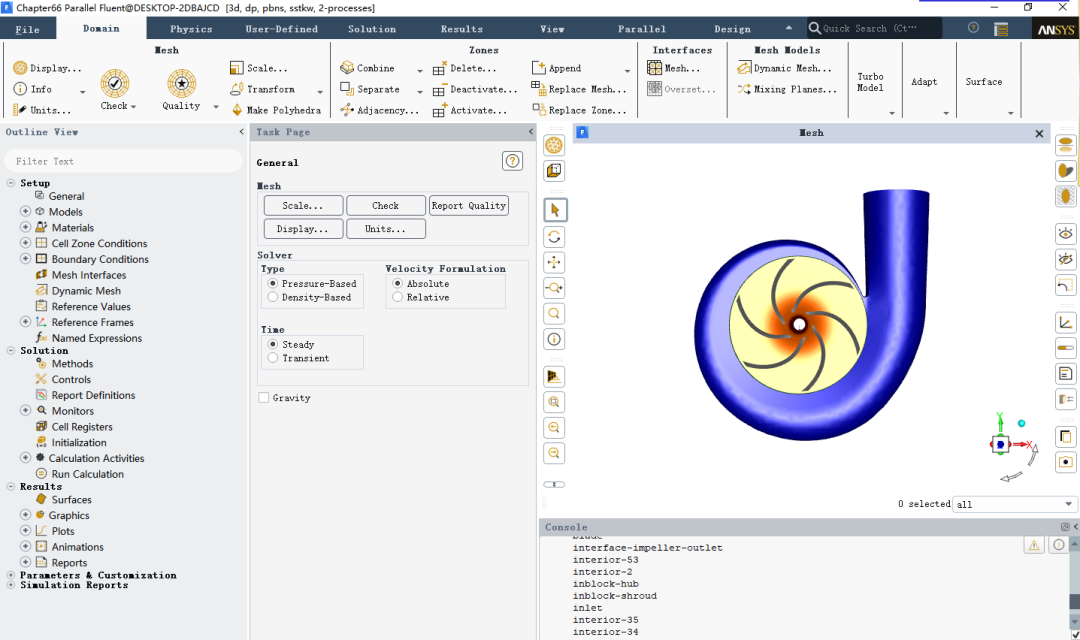

使用Fluent软件打开Chapter66.msh网格文件,文件在本文末尾链接资源内。注意,本案例为3D模型,打开Fluent软件时需勾选3D

导入mesh文件后,点击Display,将显示模型

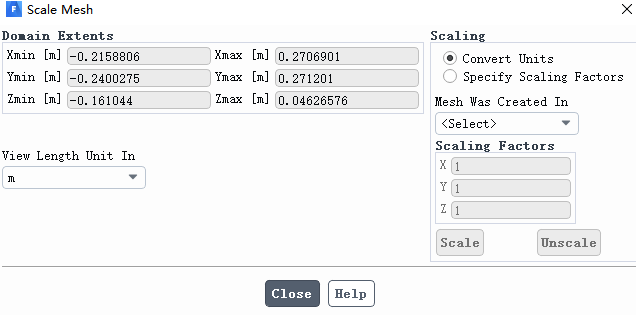

本案例模型尺寸不需要修改,打开Scale mesh查看模型尺寸是否正确

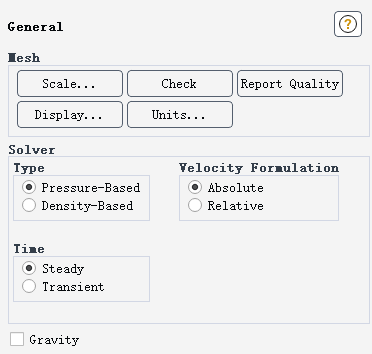

此处保持默认设置即可。基于密度求解器,稳态设置,不勾选重力

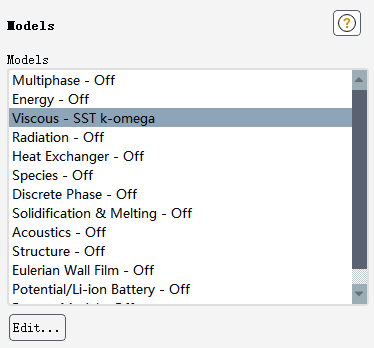

不打开能量方程

湍流方程选择k-omega-SST模型,与其他双方程模型相比,如k-e模型,k-omega-SST湍流模型对于叶轮机械中的流动分离模拟更加准确

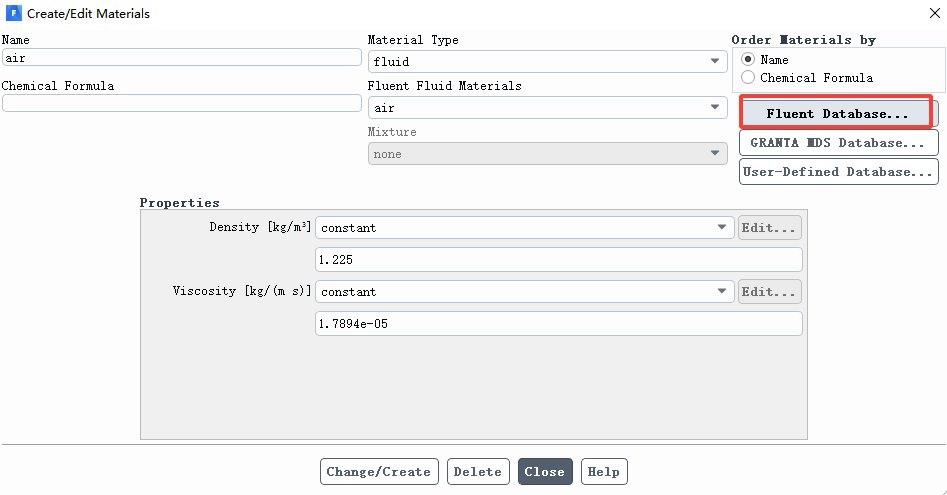

在材料设置界面,双击air,打开材料设置界面。点击Fluent Database

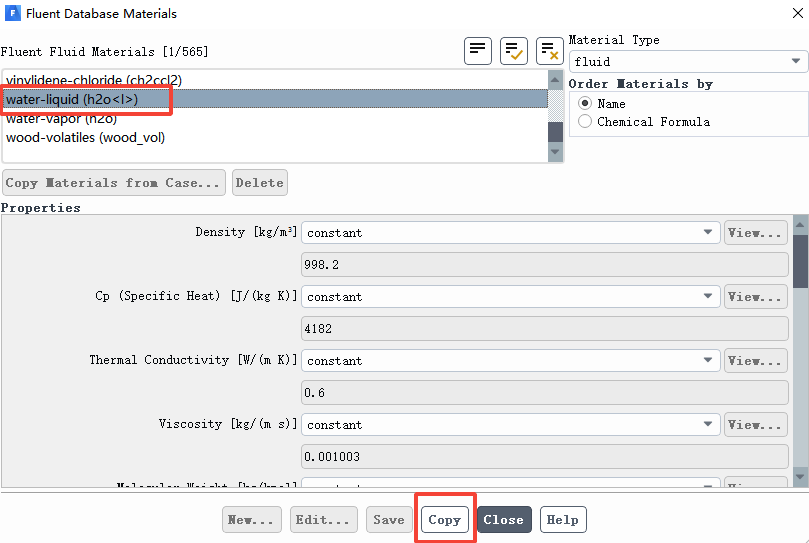

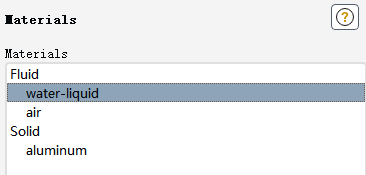

在Fluent Fluid Material栏下滑到最下面,找到water-liquid,点击下面的copy,即将液体water复制到材料中

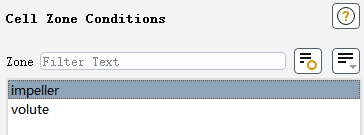

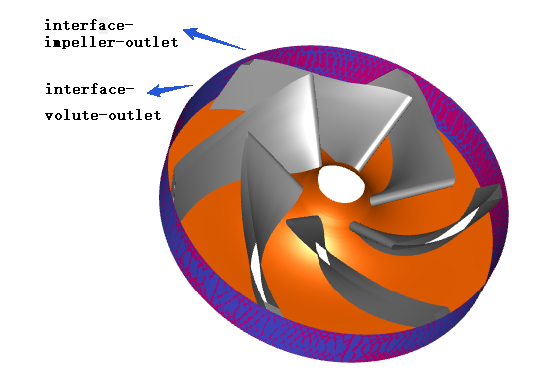

本案例有两个计算域,分布为impeller叶轮和volute蜗壳

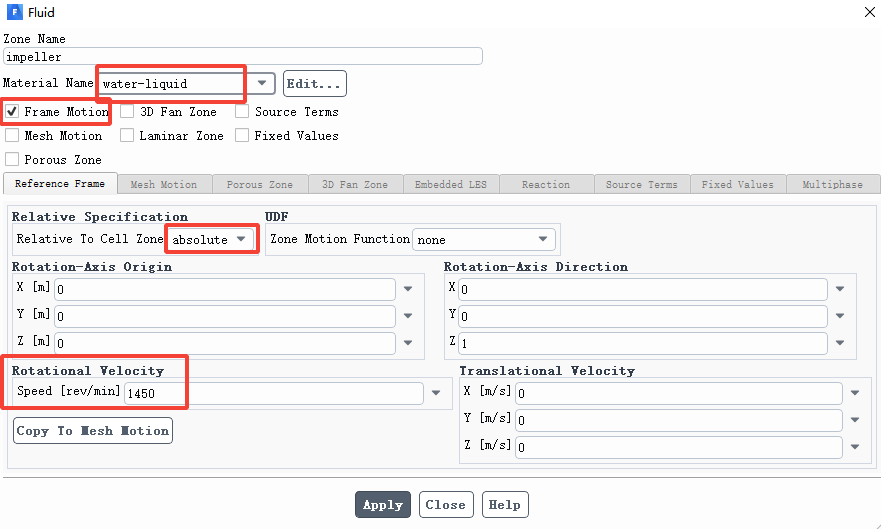

双击impeller,弹出如下界面

Material Name选择water-liquid

勾选Frame Motion

Rotational Velocity下的Speed (rpm)设置为1450

Rotation-Axis Direction设置z轴为1

单击apply

注:Frame Motion和Mesh Motion的适用性

Frame Motion用于在相对于固定坐标系定义流体运动时使用。当流体的运动简单且可以由几个参数定义时。例如,如果想模拟绕旋转圆柱的流动,可以使用Frame Motion。

Mesh Motion用于在相对于网格定义流体运动时使用。当流体的运动复杂且不能由几个参数定义时。例如,如果想模拟发动机中活塞周围的流动,可以使用Mesh Motion。

简单来说,Frame Motion是坐标系动,Mesh Motion是网格动,复杂性Frame Motion<Mesh Motion<yynamic mesh

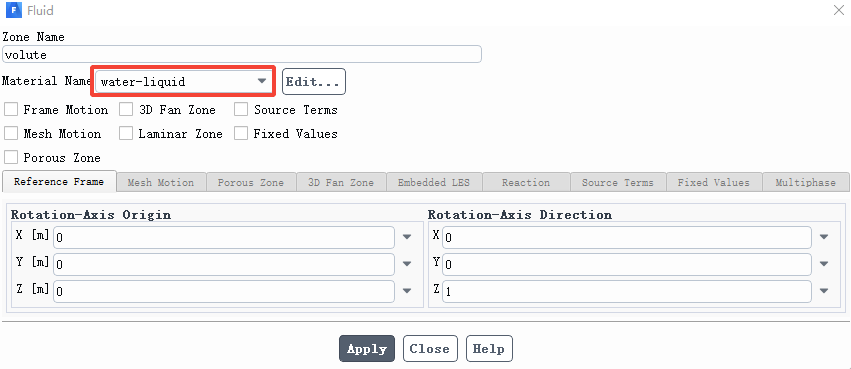

双击volute,弹出如下界面

Material Name 选择water-liquid

其他的保持默认即可

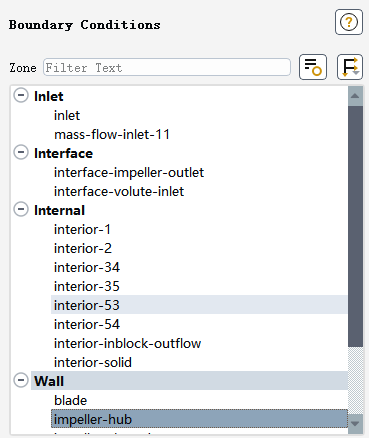

本案例的边界很多,但是对于internal和interface这里边界基本不需要设置,只需要对inlet和wall边界进行设置即可

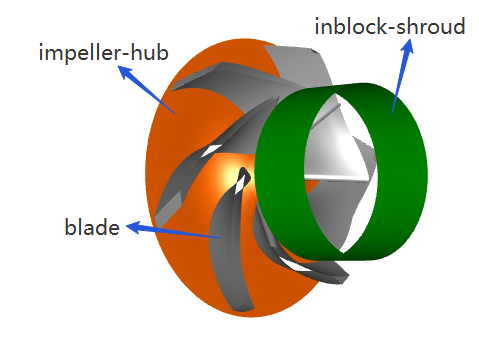

impeller-hub为叶轮轮毂,因此会随着叶轮一起运动,其相对于叶轮间的流体可认为是静止的。

inblok-shroud为入口的壁面,相对于绝对坐标系是静止的。

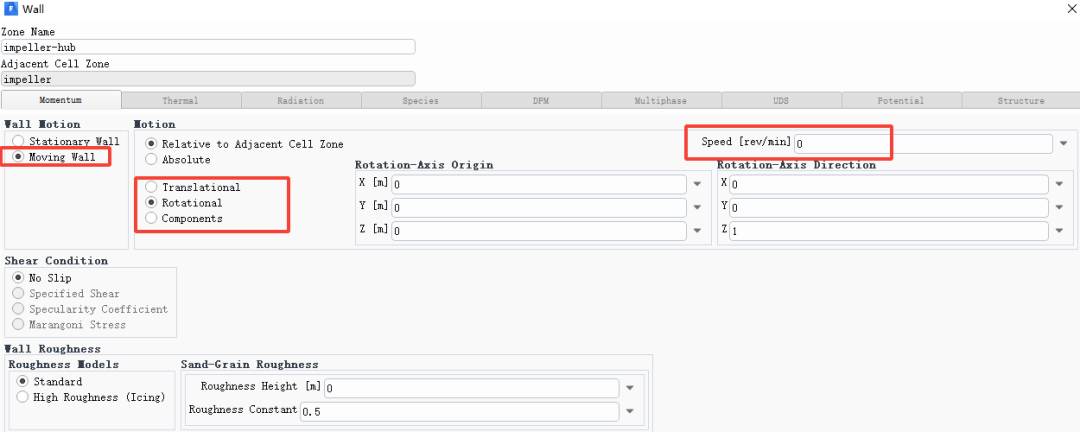

对impeller-hub边界进行设置,双击impeller-hub

Wall Motion栏选择Moving Wall,Motion栏选择Relative to Adjacent Cell Zone,下面勾选Rotational。其他的保持默认。

解释一下:

Wall Motion栏选择Moving Wall表示impeller-hub是移动壁面,不是固定不动的;

Motion栏是对这个移动壁面的运动进行具体的设置。

选择Relative to Adjacent Cell Zone,表示下面的运动设置都是相对于相邻计算域的.

举个例子,比如下面设置选择Rotational,设置速度speed为100,表示的并不是impeller-hub旋转速度是100r/min,而是相对于相邻计算域(impeller是1450r/min),旋转速度是100r/min,即1550r/min

勾选Rotational,表示运动是旋转运动,因此需要设置旋转轴的坐标和方向。

由于impeller-hub相对于impeller是静止的,因此Speed设置速度是0。

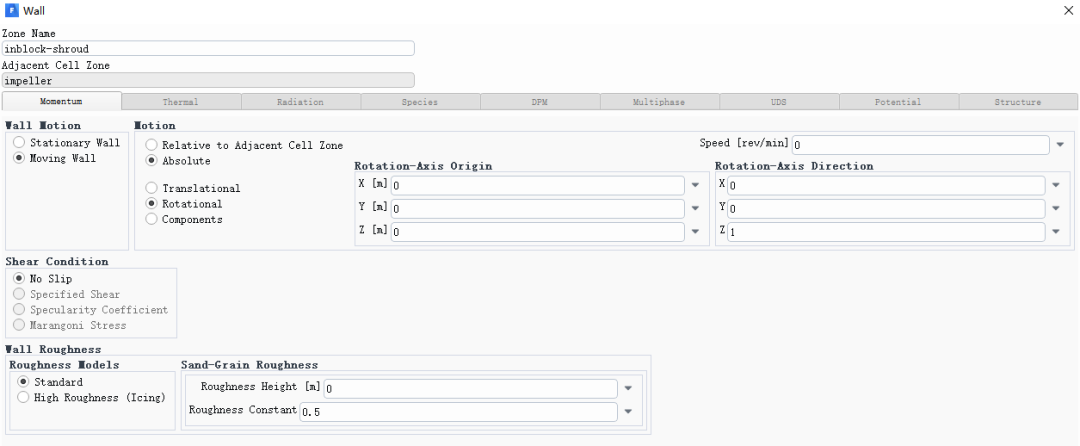

对inblock-shroud边界进行设置,双击inblock-shroud

Wall Motion栏选择Moving Wall,Motion栏选择Absolute,下面勾选Rotational。其他的保持默认。

由于inblock-shroud相对于绝对参考系是静止的,因此Speed设置速度是0。

这里Wall Motion设置为Stationary Wall即固定壁面也是可以的,上述设置只是为演示需要。

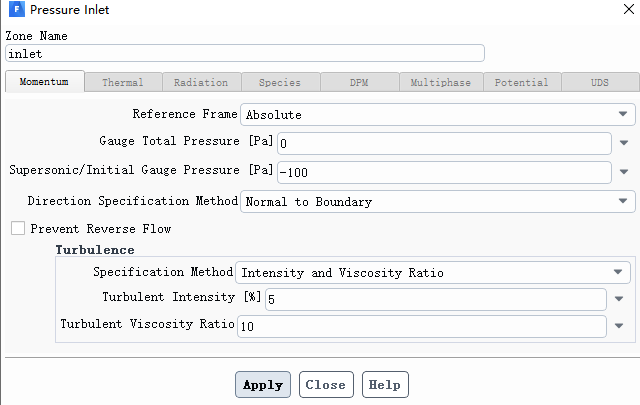

inlet边界条件设置为压力入口

将Supersonic/Initial Gauge Pressure设置为-100pa。这个压力只是初始化压力,对计算结果无影响。

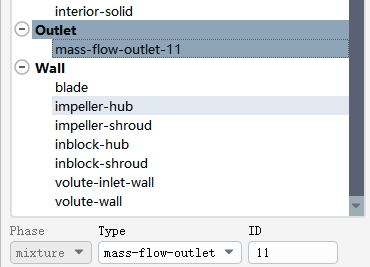

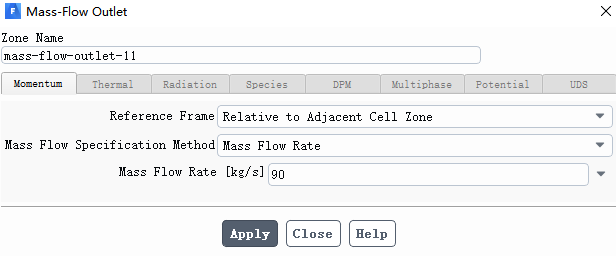

设置mass-flow-outlet-11为质量流量出口。Fluent默认

mass-flow-outlet-11为质量流量入口,需要进行更改

双击mass-flow-outlet-11,设置Mass Flow Rate为90

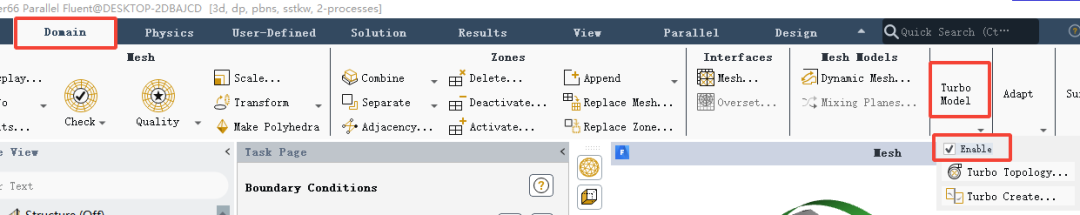

打开Turbo Model涡轮模型,

Domain-Turbo Model-Enable

创建turbo interfaces.

Domain → Turbo Model → Turbo Create...

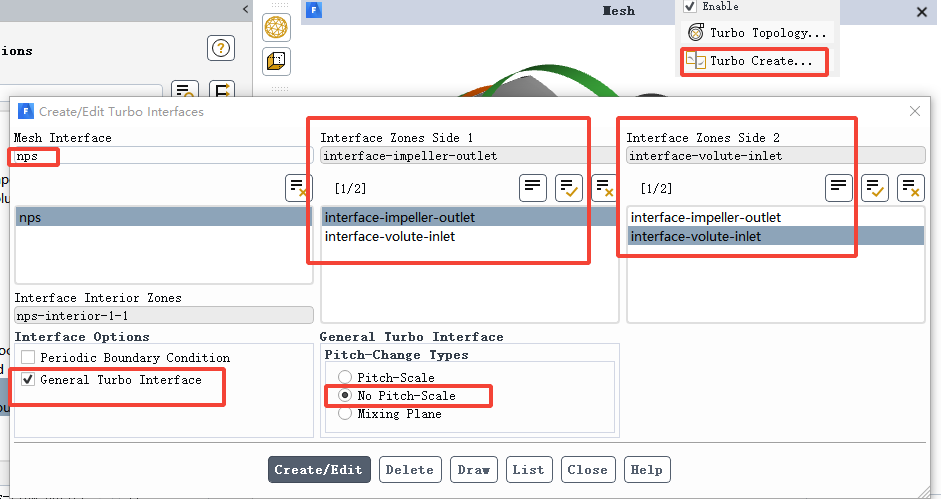

Mesh Interface:输入nps

Interface Zones Side 1:选择 interface-impeller-outlet

Interface Zones Side 2:选择interface-volute-outlet

Interface Options:勾选General Turbo Interface

General Turbo Interface:选择No Pitch-Scale

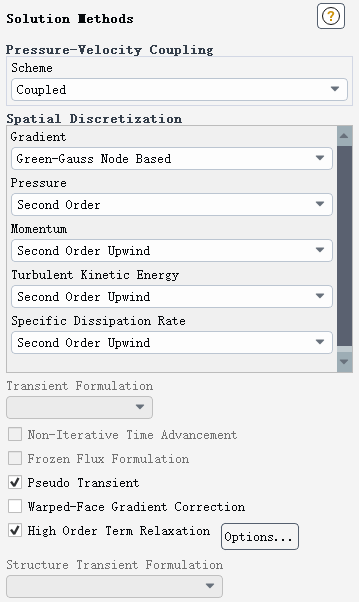

Spatial Discretization-Gradient 选择Green-Gauss Node Based

勾选High Order Term Relaxation

勾选Pseudo Transient

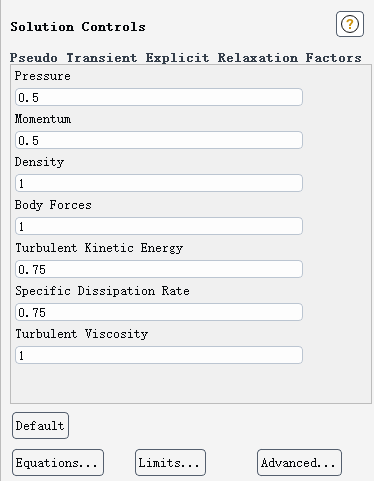

Solution-Solution Controls

保持默认即可

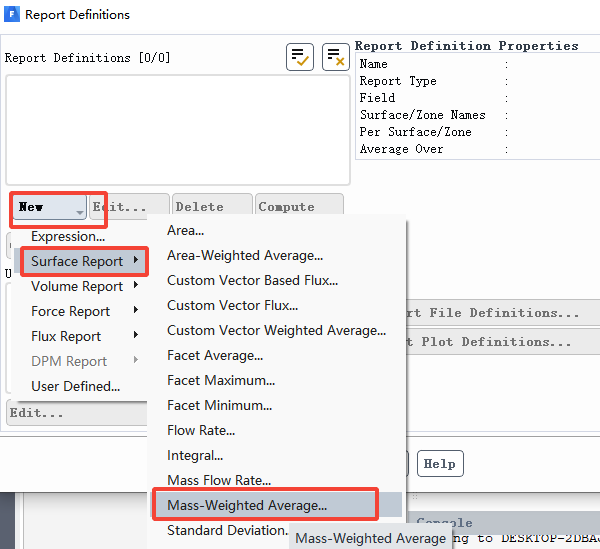

Solution → Reports → Definitions → New → Surface Report → Mass-Weighted Average...

双击Reports Definitions,弹出下图窗口

依次点击New,Surface Report,Mass-Weighted Average可弹出下图窗口。

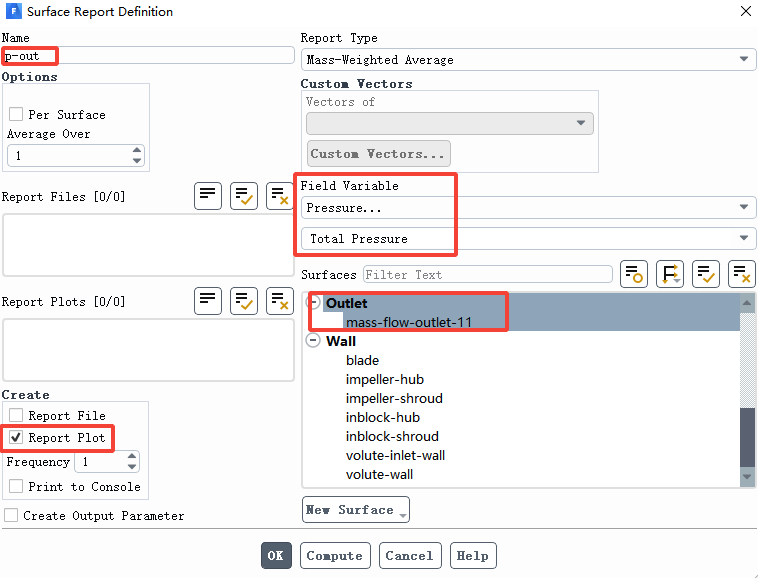

name:输入p-out

Field Variable:选择Pressure...和Total Pressure

Surfaces:选择Outlet下的mass-flow-outlet-11

勾选Report-Plot,在Fluent会显示曲线图

检测mass-flow-outlet-11面的总压力,以质量平均方式计算出口平均总压力。

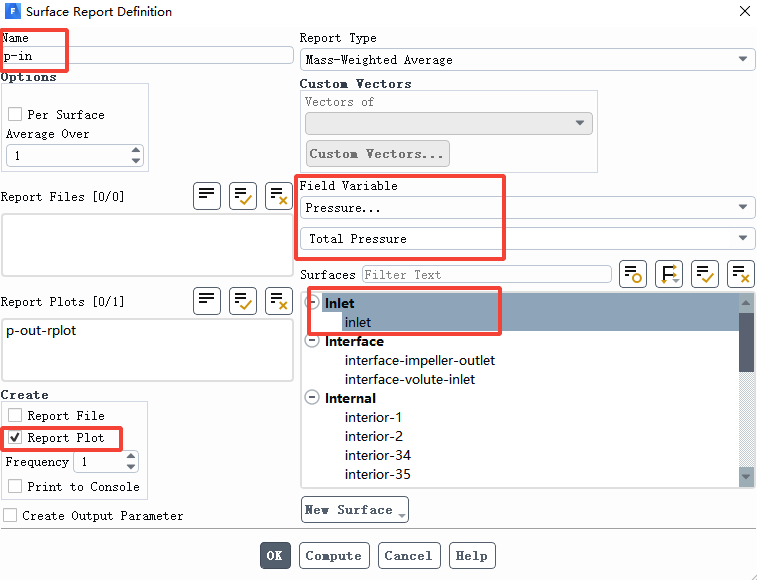

Solution → Reports → Definitions → New → Surface Report → Mass-Weighted Average...

重复8.1的步骤,直到弹出下图

name:输入p-in

Field Variable:选择Pressure...和Total Pressure

Surfaces:选择inlet下的inlet

勾选Report-Plot,在Fluent会显示曲线图

检测inlet面的总压力,以质量平均方式计算入口平均总压力。

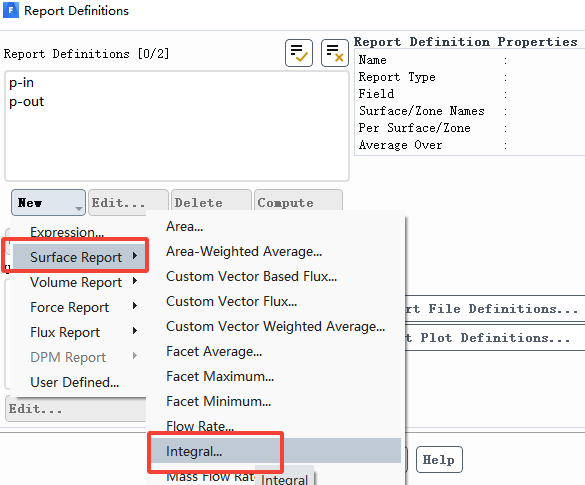

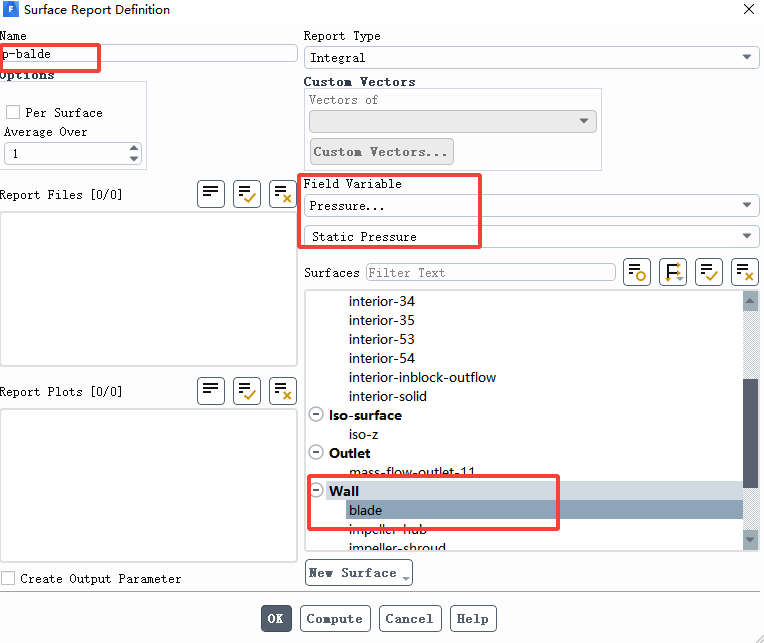

Solution → Reports → Definitions → New → Surface Report → Integral...

双击Reports Definitions,弹出下图窗口

依次点击New,Surface Report,Integral可弹出下图窗口

name:输入p-blade

Field Variable:选择Pressure...和Static Pressure

Surfaces:选择wall下的blade

勾选Report-Plot,在Fluent会显示曲线图

检测blade面的静压力,对blade进行静压力积分计算。

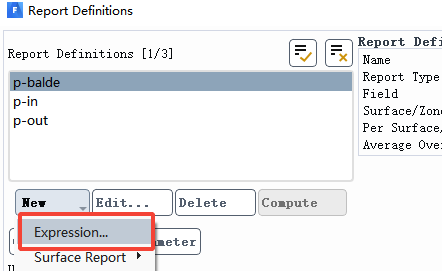

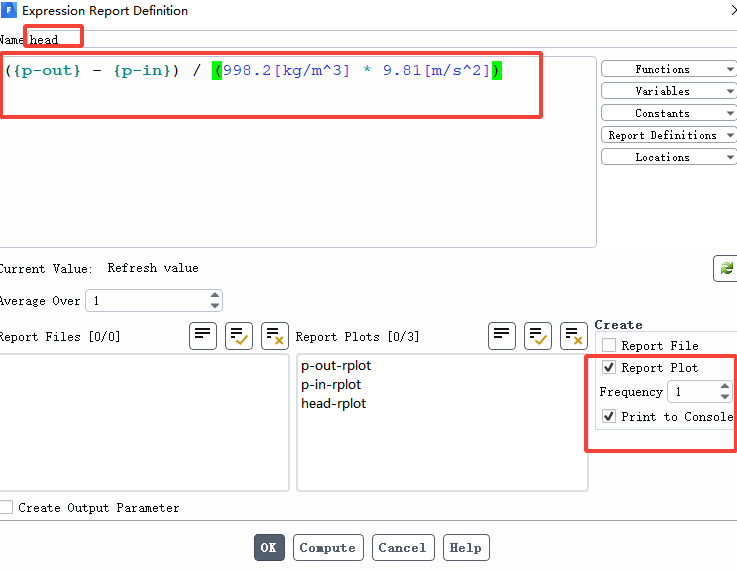

Solution → Reports → Definitions → New → Expression...

双击Reports Definitions,弹出下图窗口

单击Expression,输入公式

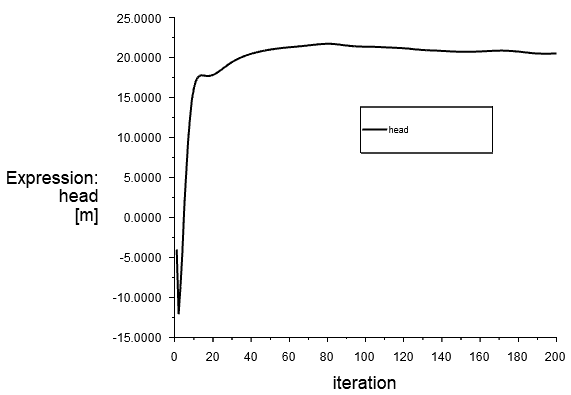

name:输入head

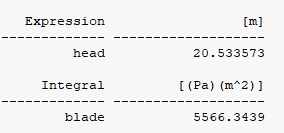

公式栏输入:({p-out} - {p-in}) / (998.2[kg/m^3] * 9.81[m/s^2])

其中的998.2为水的密度,9.81为重力加速度,这里是计算压力差产生的泵压头。

勾选Report Plot,表示在图形界面显示曲线图

勾选Print to Console,表示在控制台输出值

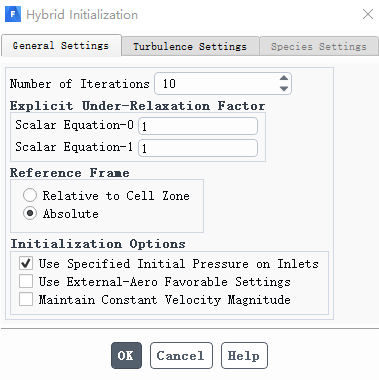

混合初始化

单击More Settings...,对混合初始化进行高级设置。

勾选Absolute

用于设置初始速度是绝对速度(absolute)还是相对速度。只有当问题涉及移动参照系moving reference frames或者sliding meshes网格时,此选择才有意义。如果没有,则这两个选项是等效的。

勾选Use Specified Initial Pressure on Inlets

正常混合初始化是无法设置初始物理场的,勾选此选项,表示使用inlet压力作为初始化压力。

回到混合初始化界面,单击initialize

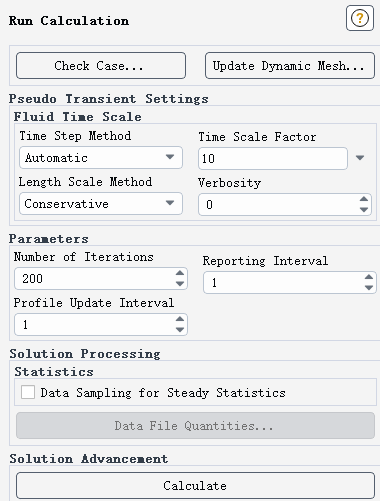

Number of Iterations设置为500,

Timescale Factor设置为10,这是伪瞬态设置

单击 Calculate

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删