高端制造源泉来源于数理融合

作为“高档数控机床与基础制造装备”国家重大科技专项编制专家组副组长,郑志明长期研究数控技术。

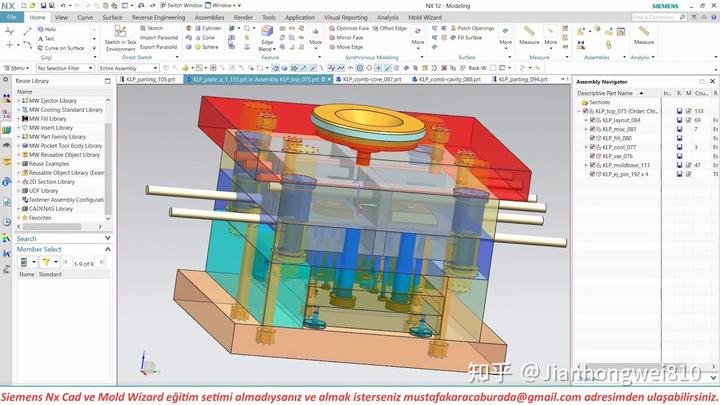

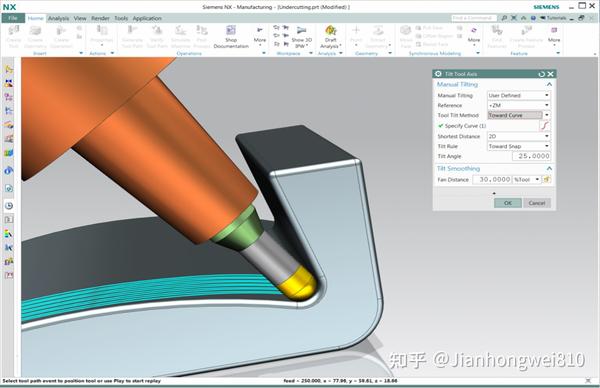

数控系统是数控机床(工业母机)的“大脑”,是高端制造业的核心代表性产品,数控机床最重要的使命就是复杂曲面加工,这涉及很多工业领域最关键的部件,曲面不仅复杂,而且力学(气动)性能要求比较高,加工路径设计起来比较困难。

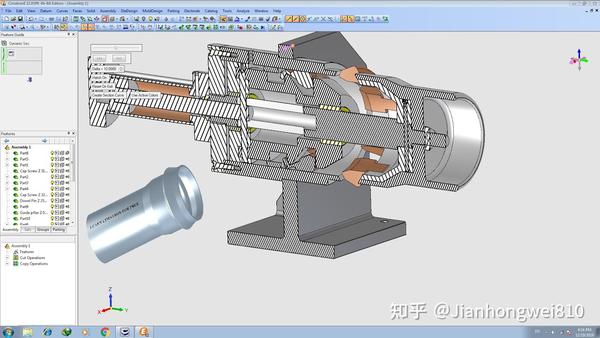

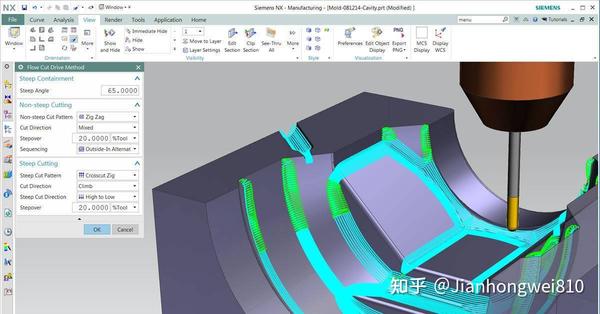

它的运作分为四个阶段,几何设计、功能分析、工艺规划、数控加工,分别对应的是根据需求设计几何模型、验证物理功能、制造过程规划、高精度数控机床实现加工。

郑志明介绍,当代的高端制造源泉来源于几何与物理融合的数控制造一体化技术,通过几何与物理融合的数控制造一体化,包括“几何信息+物理信息+运动特性”,来解决这个问题。

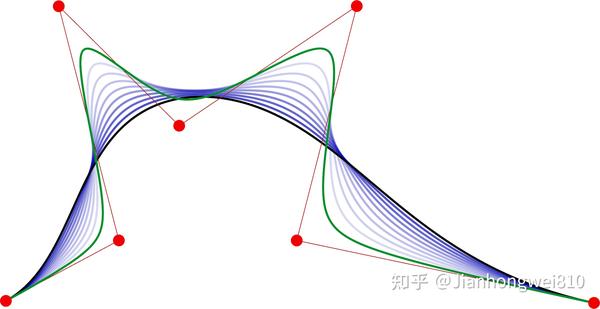

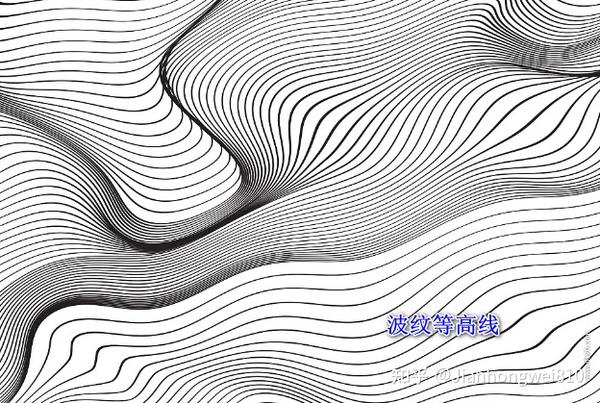

对此,郑志明团队提出了基于流线场共轭映射的自由曲面高精度数控加工新方法。这个方式的思路是:将加工曲面与曲面所蕴含的物理特性结合起来,以获得赋予力学流场特性的曲面加工模式,进而按照流线设计加工路径,即全局化处理方法。

受廖山涛典范方程方法启发,提出对复杂曲面引入流线场后,将其保向共轭到欧氏空间线性流线场,进而实现流线场模型直接驱动的“一步式”整体连续加工方法。 最后,是传统串联“分布式加工”到数理融合“一步式加工”的数控技术变革性突破。

数据显示,相较于传统数控加工方法,新方法加工的发动机叶片总性能提升3%。

基础创新就要寻找引发飓风的“蝴蝶”

在郑志明看来,颠覆性的理论,或者变革性技术的产生,溯源是最重要的一件事。郑志明以“蝴蝶效应”为例,巴西的一只蝴蝶拍动翅膀,就有可能在美国得克萨斯州引发一场飓风,这个效应讲清楚了系统与局部之间的关系。那么,研究数控机床,就应该找到那只“蝴蝶”。

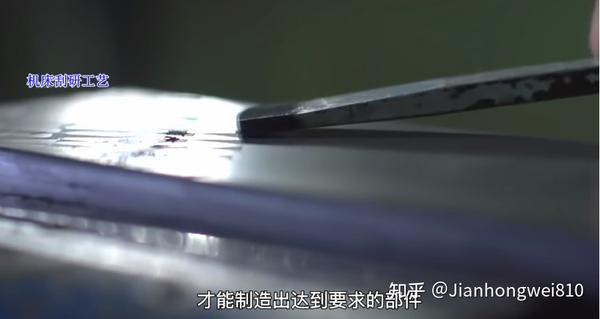

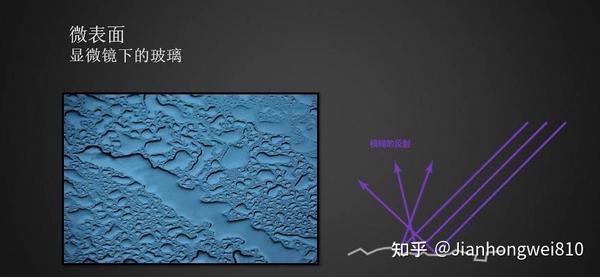

“就要研究这个技术是怎么来的,然后来看它的局限性。”郑志明说,数控机床加工得很快,但其实把数控的曲面加工动作分解开,工业零件的曲面看作是一个数学的一个几何曲面,然后按照它的精度一点点通过插值的方法加工出来。

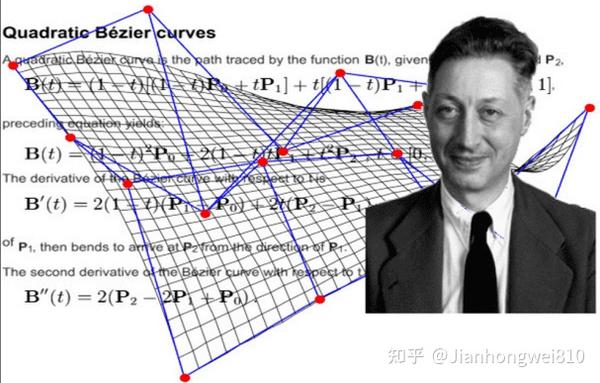

回顾历史来看,在郑志明看来,实际上,高端制造的源泉来自基础创新——早期的高端制造来自计算几何。

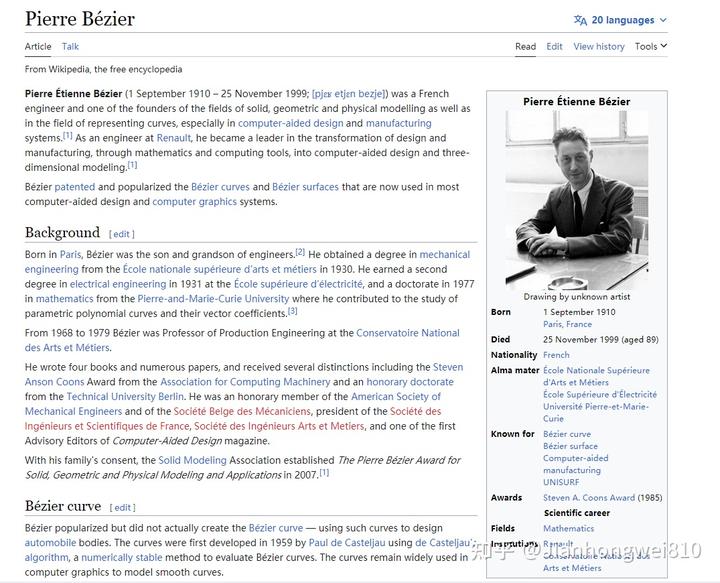

来自雷诺的工程师皮埃尔贝塞尔(Pierre Bzier),在研究数控机床的设计与生产时,开始CAD/CAM领域的研究,通过数学方法引领设计与制造业转型,他于1958年研制的数控铣床是欧洲最早的数控机器之一。

此后,数学家丰富了“贝塞尔时代”数控制造技术。例如,美国数学家斯蒂芬库恩斯(Steven Coons),开发最早数字化曲面——Coons曲面,引领机械绘图和图形的标准化,是数字信息驱动机床加工的先驱。

前苏联数学家萨缪尔盖斯伯格(Samual P.Geisberg),参数化建模软件Pro/E主要发明者,引领二十世纪末几何建模软件方向。

剑桥大学CAD实验室创始人、英国数学家查尔斯朗(Charles Lang),则是著名几何内核引擎ACIS主要发明者。

郑志明谈到,现在用的比较好的机床,比如五轴机床,它是由2200多个软件构成了整个控制系统,但在出口到中国时,把200多个最关键的软件“抽调”了,因此功能差了很多,做的产品也就没那么精细。

“如果只想着去补着200多个‘卡脖子’的地方,其实也没有从根本上了解系统是怎么运作的,也依然不知道背后的原理是什么。”郑志明说,最终还是要回归到最基础的部分。

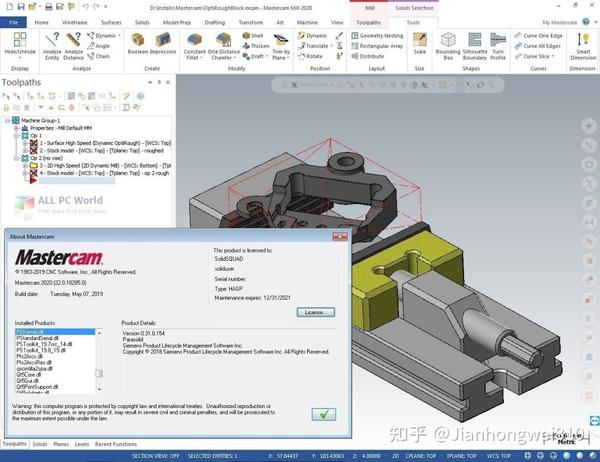

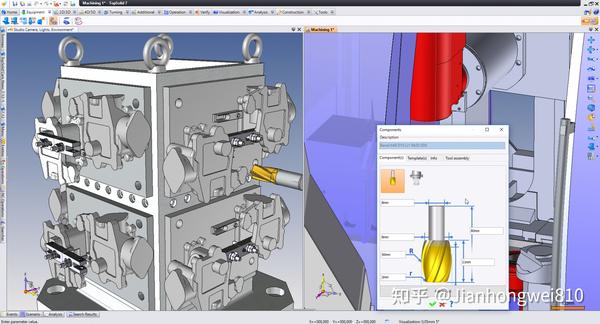

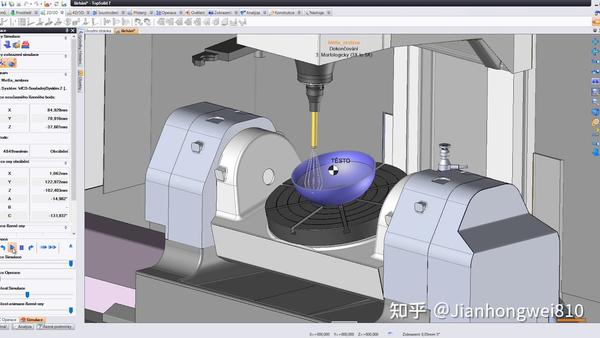

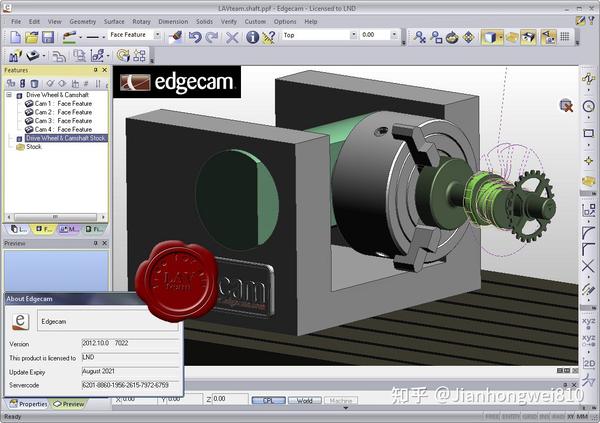

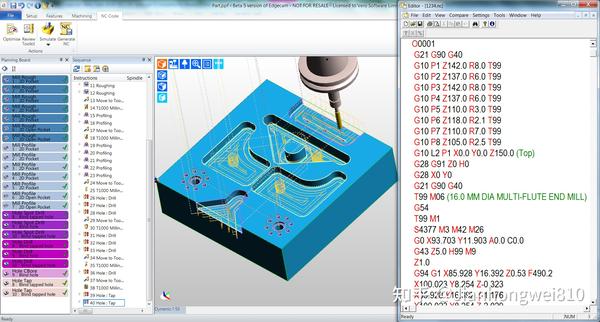

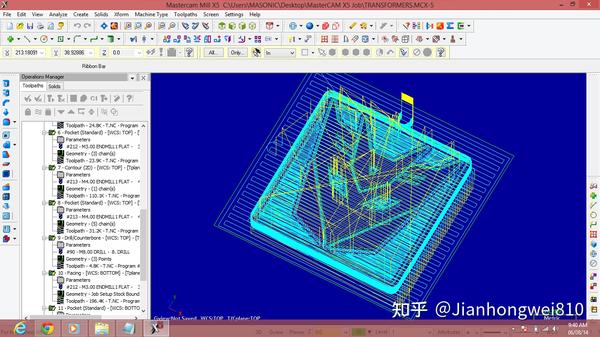

历史上最成功的CAM软件,只有Mastercam ,Topsolid, Edgecam。

CAM领域跟CAD不同,经验算法才是根本。只要在实践过程中实事求是,突破就在一瞬间。CAM软件只要谁提出一个算法雏形,开放了。大家就会完善这个算法。一旦找到完善这个算法的办法。那么这个办法就能用到其他算法上。CAM软件的算法重用率非常高。这是CAD永远比不上的。一法通,百法通。cam还有很多特殊的地方。大致分为有限加工模式和无限加工模式。三四轴以下,是有限加工模式。多轴是无限加工模式。很多在三四轴很难加工的零件,一旦到多轴上,算法反而变得简单了。三四轴很难搞的算法,一旦跑到多轴上,就变得很简单。算法变量要想固定很难,但是要在变量里选个适合的变量就相对轻松。

目前的国产CAD/CAM软件,还达不到大面积破解的层次。做到Mastercam2020版,才会大面积需求,现在的人口味比较叼。没人用过的cam软件,基本断了普及的可能性。cam软件,还受后处理限制。不能被用户修改过的后处理,基本上也没人用。CAD软件可以忍受很多问题,哪怕软件奔溃,大家还能接受。cam软件只要没人用,就是没人用。因为没法接受。哪怕你很强!看看Topsolid,国际第一强的软件。因为计算机配置太高,必须顶配。所以没人用。从此,没人用。哪怕mastercam老总说topsolid比他的软件强,也于事无补。中望3D的二维加工也不错,就是因为后处理导出设置问题,所以没人用(不过中望目前只能先赚钱。有钱才能改变现状。欧克特,目前差不多,已经消化不良。要想解决问题,很难。中望更难,因为钱未必能解决问题。)。中望要想赶上mastercam,至少有20个cam开发才行,五年内有可能。要求不高x5水平。中望也要再进一步,把坐标系搞好。然后把加工模块搞好。有给UG NX添堵的能力。还有一个问题,就是后处理模块,大家不放心,也没人用。mastercam因为车加工后处理不适合国内普通数控车,也没人用。不为什么!因为没人用过,所以没人用。只要一款cam软件,有十个人没用过,基本上,大概率没人用。哪怕曾经普及率很好,

就是,数控铣半壁江山,因为电脑系统原因,还有破解没跟上,就三年。从此没人用了。而且因为软件用户群太小,后处理的普及跟不上,也没人用。因为没有后处理的软件,还不如玩具。

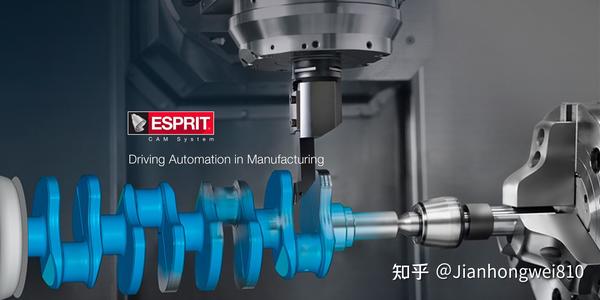

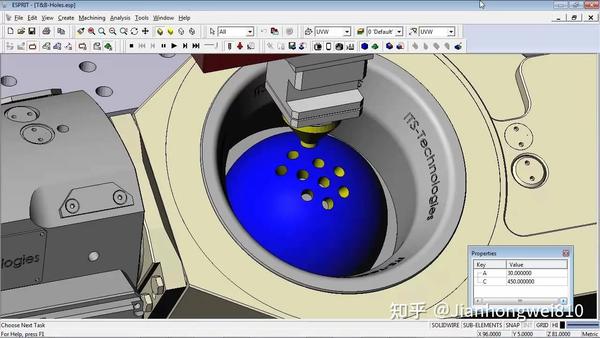

ESPRIT是很多软件的老大哥。因为ESPRIT中国区采取后处理隔离政策。即使ESPRIT功能强悍,一样被排斥。因为,大家不放心你。有前科!即使ESPRIT放弃后处理隔离政策,也没人相信。因为信任已经没了。哪怕大家都知道ESPRIT的技术给了很多cam软件企业。不行就是不行。

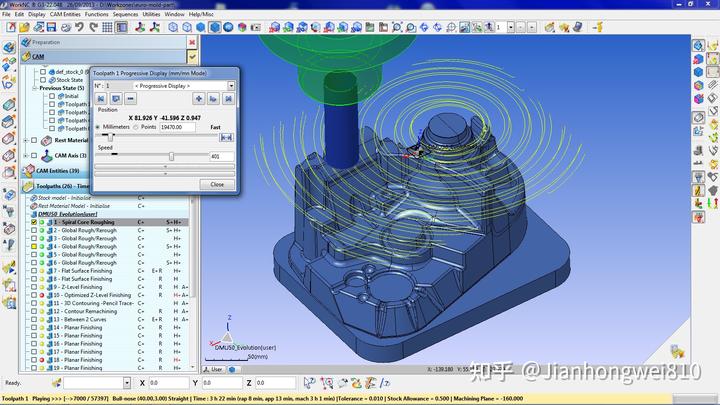

Worknc 因为后处理原因,还有一个刀具半径模式,所以没人放心。Powermill因为后处理历史上的不检点,也算一种前科。所以也没人在乎。所以Powermill市场普及率也很低。

Hypermill跟edgecam比起来,还有差距,操作比edgecam思路要模糊一些,edgecam的操作很清晰,这一点,中望要谦虚学习。

Mastercam因为后处理非常安全。经过几十年大面积庞大用户群的检验,所以即使ug用户再怎么贬低mastercam,一些企业也贬低mastercam,但是mastercam仍然保有世界上最大的客户群。哪怕solidcam降价销售,开放官方教程,依然无法撼动mastercam的用户信誉.mastercam从x版到2017版,几乎没人用。但是mastercam9.1的优秀声誉,维持mastercam整体形象18年。也就是说,mastercam被人偷家18年,都没有被打败,依然王者归来,那个宝座没人敢坐上去。

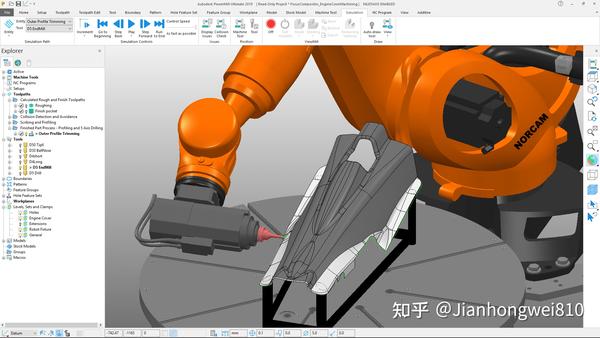

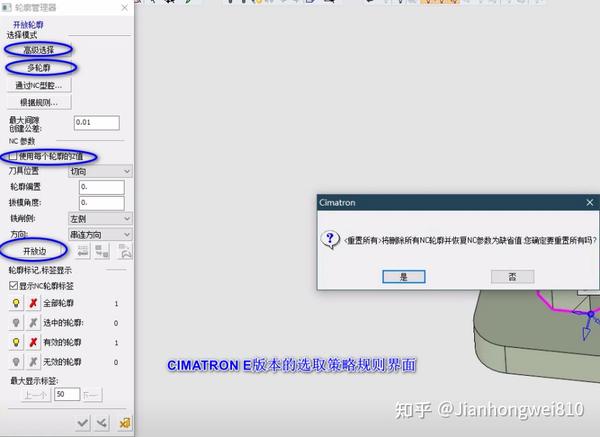

思美创本来有冲击UG,保持模具软件第一的位置。可惜不尊重技术,不尊重人才,不尊重行业基本准则。所以用户放弃Cimatron,天经地义。可以这么理解,Cimatron的落败,是模具行业最大的笑话。永远钉在历史的耻辱柱上!Cimatron自己把自己的原创团队解散了。从此以后,Cimatron从模具加工的宝座一路下滑。我记得,我的师兄对我说过,Cimatron从团队解散人才外流开始,Cimatron再也不是思美创!从此,没人在相信Cimatron。傻逼的思美创总裁。他可能永远没想到,大家放弃Cimatron的原因,是因为他不尊重技术!问题是还留不住爱公司的人才。这不是阉人吗?思美创原创团队与他们公司上层斗争了6年最终以原创团队解散为代价,思美创e版根本算不上保持原有地位。UG那时候,还是备选方案,顶多跟大方比较好一点。因为UG的破面真的很多,多到令人奔溃.PM因为开粗高效,计算速度快,所以成为作坊和小企业的首选软件。因为被欧克特收购,变得体积庞大,速度降低,操作繁琐就成了减分项,所以PM一直不瘟不火。

数控系统并不是什么过于高大上的事情。只要坚持软件硬件结合,重复迭代,稳步发展,积极投入,市场检验,都会从很小的几百万的小企业,渐渐成长起来。问题是,你现在能看到几个这样一步步发展起来的软件企业?

就说一个简单的圆弧插补加工,曲线拟合算法。早在中国上世纪线切割火控系统研发之初,就已经开发出算法雏形,现在反而成为很多系统公司的不传之秘。早在上世纪90年代,圆弧曲线插补算法,就已经很成熟了。但是由于某种历史原因,这个算法并没有应用起来,并广泛应用。曲面插补算法加高速优化算法,中国有这个基础。不知道当初那些打压国产工控系统的老家伙们还在不在!2002年是中国数控系统最关键的一年。这一年决定了很多国内数控系统人的命运和中国国产系统的命运。

1. 大家可以先看看这段内容

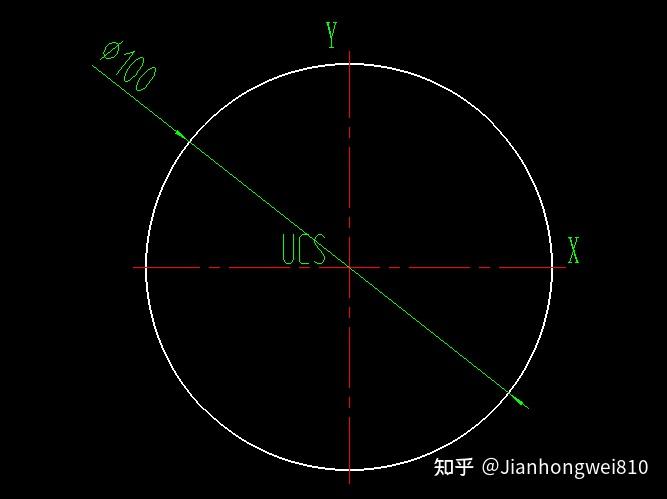

我们可以从上图直径100的圆就可以看出很多东西来。做过机械加工的都知道,一些最基础的加工现象。细细分解分析,都能找到其产生这种现象的基本逻辑。

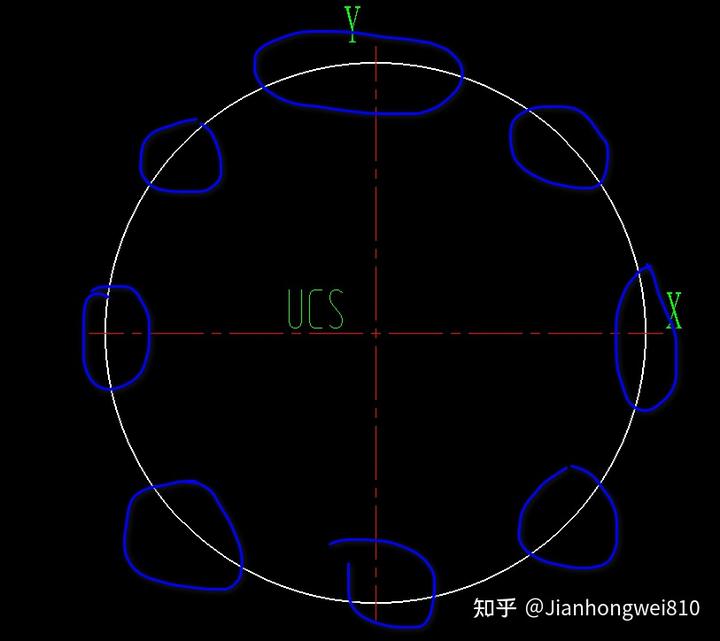

①我们需要考虑的是,为什么工业软件的圆弧轮廓,都是一段段的直线接起来的,为什么不是无数个点组成。看下图的蓝色标出来的区域。

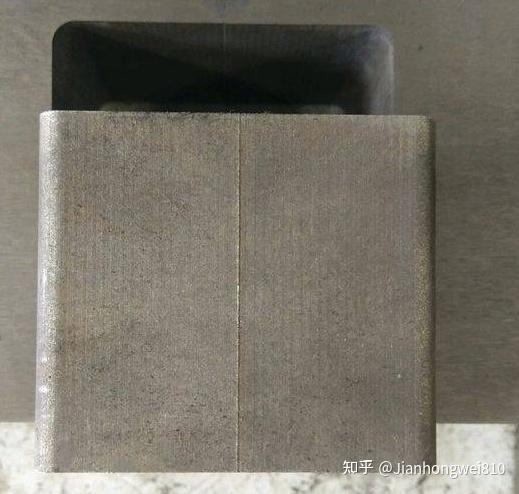

2.我们再看下图一个线切割零件的加工面,是不是有一段一段的线痕?这又是为什么?

③很多人不知道,线切割早期,尤其是快走丝机床,是我国的独有的一种机型。国外是慢走丝。我国是开创的快走丝机型。

④快走丝机型,早期是由火控终端,机台,线辊,异步电机,齿轮等等组成。这里着重介绍异步电机。

⑤为什么我国有异步电机,这种简陋的电机呢?这恰恰是我国科技人员的特殊智慧!我们在么有合适的尺度作为标准驱动的时候,我们可以以目标物体作为标准驱动。比如,我们人类社会,规定一天24小时,或者12时辰。一小时60分钟,1分钟六十秒。对吧。但是当时。我国没有合格的芯片,怎么来控制,或者实现这种标准呢?用电容,这也是跟前苏联老大哥学来一点技术。用震荡来确定最低频率,以一组频率作为一个循环,按照各种情况,制定不同的循环,然后打散重组,形成各种组合。这就叫火控单元。然后火控单元驱动异步电机,利用齿轮的间隙稳定性,实现机械结构的稳定运行。(以上是我个人的理解,快走丝培训2个月,至少让我知道一点,快走丝步进电机叮叮当当的声音,就是一种标准的外在体现)

也就是说,我不需要知道最精确的标准。我只要找到有利的标准就行!从这一点来说,如今的很多软件工程师和硬件工程师,在这种开创性上,必须向线切割快走丝的发明团队,好好学习!

⑥线切割与快走丝

线切割发明人是:苏联拉扎林科夫妇。

电火花线切割简称线切割。它是在电火花穿孔、成形加工的基础上发展起来的。它不仅使电火花加工的应用得到了发展,而且某些方面已取代了电火花穿孔、成形加工。如今,线切割机床已占电火花机床的大半。

电火花线切割机(Wire cut Electrical Discharge Machining简称WEDM),属电加工范畴,是由前苏联拉扎林科夫妇研究开关触点受火花放电腐蚀损坏的现象和原因时,发现电火花的瞬时高温可以使局部的金属熔化、氧化而被腐蚀掉,从而开创和发明了电火花加工方法。线切割机也于1960年发明于前苏联,我国是第一个用于工业生产的国家。其基本物理原理是自由正离子和电子在场中积累,很快形成一个被电离的导电通道。在这个阶段,两板间形成电流。导致粒子间发生无数次碰撞,形成一个等离子区,并很快升高到8000到12000度的高温,在两导体表面瞬间熔化一些材料,同时,由于电极和电介液的汽化,形成一个气泡,并且它的压力规则上升直到非常高。然后电流中断,温度突然降低,引起气泡内向爆炸,产生的动力把溶化的物质抛出弹坑,然后被腐蚀的材料在电介液中重新凝结成小的球体,并被电介液排走。然后通过NC控制的监测和管控,伺服机构执行,使这种放电现象均匀一致,从而达到加工物被加工,使之成为合乎要求之尺寸大小及形状精度的产品。电火花线切割机按走丝速度可分为高速往复走丝电火花线切割机(Reciprocating type High Speed Wire cut Electrical Discharge Machining俗称“快走丝”)、低速单向走丝电火花线切割机(Low Speed one-way walk Wire cut Electrical Discharge Machining俗称“慢走丝”)和立式自旋转电火花线切割机(Vertical Wire Electrical Discharge Machining machine tool With Rotation Wire)三类。又可按工作台形式分成单立柱十字工作台型和双立柱型(俗称龙门型)。

我国的高速往复走丝电火花线切割经历了半个多世纪的发展,其中对该技术起到决定性并引发行业突破的主要事情有:

1. 上世纪60年代,张维良工程师发明了高速往复走丝电火花线切割,俗称“快走丝”;

2. 上世纪70年代,苏州长风厂生产了第一台商品化的快走丝机床;

3. 上世纪80年代,苏州三光厂成功将单板机Z80应用于快走丝,大大提高了机床的可靠性及功能;

4. 上世纪80年代中叶,上海杜炳荣高工和南航金庆同教授带领研究生(郭钟宁、刘志东)提出并验证了高速往复走丝电火花线切割多次切割的可行性,也就是今天俗称的“中走丝”;

5. 上世纪80年代末,由南航金庆同研究生刘志东研制的南光-1乳化皂进入市场,开启了线切割工作介质多样化研究的先河;

6. 上世纪90年代初,宁波海曙于富茂采用模块化大规模生产方式,大批量生产经济型快走丝机床,将快走丝机床的应用拓展到零件加工业,使得全国快走丝的产量从每年数千台,一下子扩展到数万台;

7. 上世纪90年代初,深圳福斯特赵健、刘志东设计的封闭式快走丝机床进入市场,开启了快走丝机床外观设计的先河;

8. 上世纪90年代,PC编控一体化YH系统由苏州俞荣亨研制并推向市场;

9. 上世纪90年代中叶,深圳福斯特(刘志东、刘华生设计)和苏州金马(袁大伟设计)几乎同时推出四连杆大锥度线切割机床,使得快走丝正式并规模化的进入塑胶模具加工市场;

9. 上世纪90年代,武汉石鸿林开发的虎兴单板机

11. 本世纪初,随着软硬件的逐步成熟,俗称“中走丝”的具有多次切割功能的高速往复走丝电火花线切割机床在浙江和江苏逐步产品化,其中主要代表厂家是苏州华龙等;

12. 本世纪初,刘志东提出了复合工作液的理念,并成功研制出了佳润系列工作液。从理论上解释了线切割极间放电的微观机理,发展了电火花线切割加工的理论,打破了线切割自诞生以来几十年一直沿用乳化液的传统观念,成倍提高了线切割的加工效率,引发了业内对工作介质的极大关注,目前复合工作液及类似的工作液生产企业已经有数十家,市场份额从几乎“0”发展到50%以上,并且还在不断扩展,极大地提高了线切割的工艺指标(目前最高切割效率已经≥300mm2/min,多次切割最佳表面粗糙度Ra<0.6μm),降低了能耗,保护了环境;

13. 2017年,杭州华方和南航刘志东课题组联合研制生产出可以切割2000mm的超高厚度线切割机床,并在北京国际机床展上进行了切割展示,创造了线切割加工最高工件的记录,同时展出的“中走丝”切割指标,割一修二综合效率超过10000mm2/min,表面粗糙度Ra1.4-1.6μm。

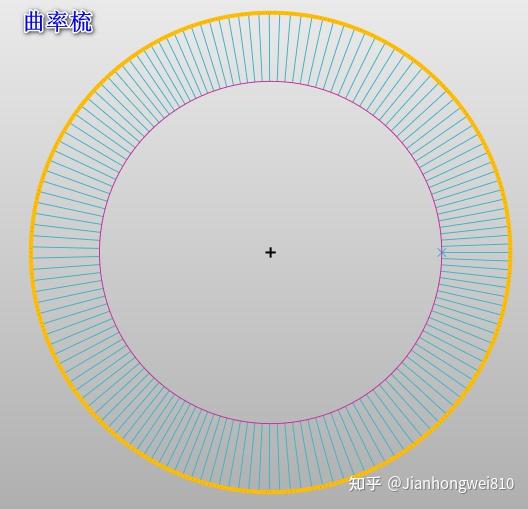

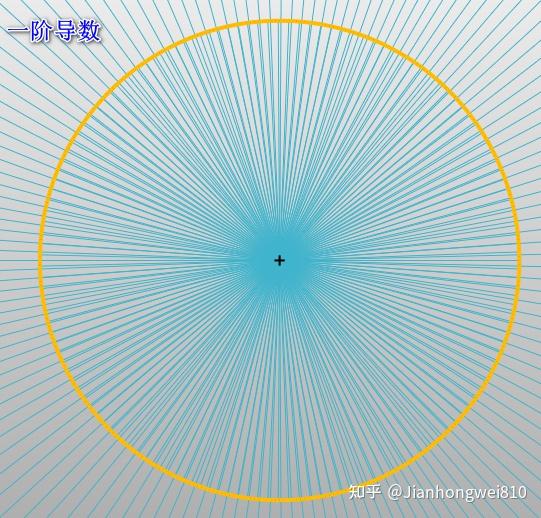

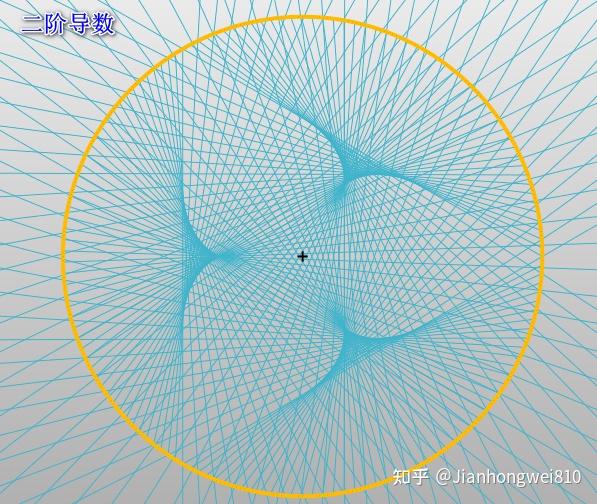

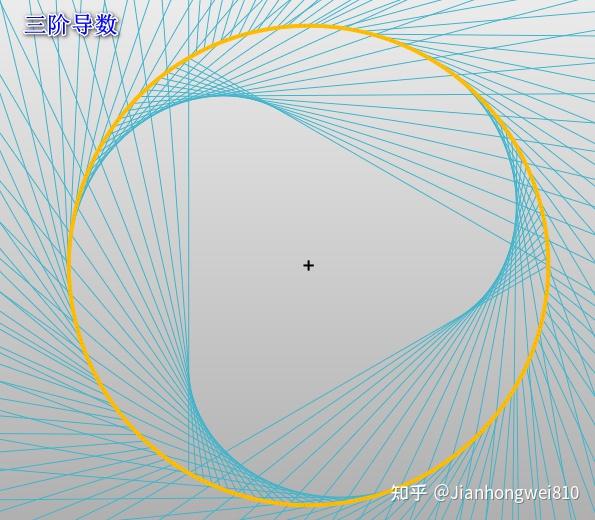

⑦我们在来看看圆弧的曲率,一阶,二阶,三阶导数

通俗来讲:

一阶求导是求函数各点的斜率 整体就是函数的单调性,而二阶是求函数整体的凹凸性,

也就相当于求各点斜率的增减规律,

也就是凹凸性

拐点不一定是极值点 但极值点一定是拐点

凹凸性可以纵观函数走势

凹凸性的作用就在于区分极点和拐点……

概念:

一阶导数的物理意义:切线斜率变化的速度,表示的是一阶导数的变化率。

二阶导数的物理意义:函数的凹凸性(例如加速度的方向总是指向轨迹曲线凹的一侧)。

f'(x)=dy/dx (f(x)的一阶导数)

f''(x)=d²y/dx²=d(dy/dx)/dx (f(x)的二阶导数)

我们再在这些分量上,再加上XY轴向的动力分配,以及刀具在材料表面的切削受力,和材料表面的刚性,我们或许不能找到合适的数学公式和计算方法,但是我们可以通过数量和时间积累,来找到合适的经验公式。我相信这一点没人会反驳这一点。所不同的是,我们通过何种方式来记录这个数据并标准量化,这才是形成经验公式的第一步。

不管是刮削,还是磨削,还是车削,还是铣削,甚至是熔削等等,不管是什么机床,车床,铣床,磨床,刨床等等,归结本质都是材料与材料之间的切削。我们还要注意到一点,硬度高的可以切削硬度低的材料,硬度低的一样可以切削硬度高的材料。所不同的是通过何种能量输出方式来实现特定的切削方式。归结到一点,都是刀具寿命和材料寿命的对抗。最终我们会发现,要想实现高精高硬度加工目标,无非是数量的冲击结果。我们可以将之量化成精度,粗糙度,光度,衍射光谱,使用寿命,震荡传递,精度传递,弹性应力变化,金相变化,结晶体等等各种机械术语,最终还是需要一定的量化,形成工具知识,再形成系统知识,并组织起来,形成以硬度计,光谱仪,栅格计,等等测试仪器,本质上还是从工具论到系统论的反复纠缠乃至升华。

从这一点上,我们可以验证并得出这么一条结论。工业软件,归根结底还是“工业”,其次才是“软件”。工业数据才是工业软件的根!

妄图坐在办公桌前,闭门造车,是造不出“国产工业软件”的。不管是从数据工具论,到数据系统论,再到软件工具论,再到软件系统论。我们们至少要经历很多次反反复复的过程。工业软件对工业的“复盘”能力就显得尤其重要。

不要小看线切割的控制系统。或许看起来没有那些车铣复合机床那么光鲜霸气,但是在切削精度微调这方面,其他切削加工也要低下高贵的头颅!甘拜下风或有夸张的成分,但是他山之石可以攻玉。很多在铣削领域做不到的数据研究,线切割这方面早就如鱼得水。

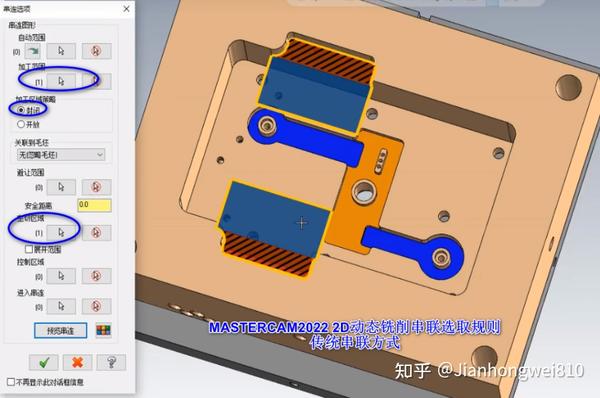

20年前,行业内很多人纠结于,CIMATRON IT12的轮廓闭合开放规则,也有人纠结于MASTERCAM9.1的左右偏置与串联选择的规则。矛盾的焦点在于,这两点在2.5轴等高偏置加工中的刀路冗余问题。因为很多零件轮廓同时有内外之分,开放与闭合区域,凹形轮廓和凸形轮廓并存,轮廓过多与选取规则的强度匹配操作问题,等等。经历十几年的发展,我们发现现在的软件在加工区域的选取规则上,基本实现相对友好。但是我们又要考虑刀多轴加工的选取规则变化,还有车铣复合模块的工艺排队操作等等。

风物长宜放眼量。当初谁又能想到,看似两个完全不同的软件,一样会在若干年后,吸收对方的优点。但是这种选择必然是在充分剖析自身优势和不足所作出的恰当的让步和吸纳。谁能想到,在POWERMILL那种界面之外,还能出现CIMATRON MASTERCAM这种把CAM选取规则进行充分集成化的。仅仅这个选取规则,就可以为该软件加分不少。我们再回头看看某些软件,具体哪些软件不做点名。那种僵化呆板从头到脚,生人勿近。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删