接触处理是许多大变形问题的组成部分。实体之间接触界面的准确建模对于有限元模拟的预测能力至关重要。LS-DYNA 提供了大量的接触类型。某些类型用于特定应用,而其他类型适用于更广泛的用途。许多较旧的接触类型很少使用,但仍保留下来,以使较旧的模型能够像过去一样运行。用户在建模接触中面临着众多选择。本文档旨在概述 LS-DYNA 中的接触处理,并作为选择合适的接触类型和参数的指南。

(一)接触方式

在 LS-DYNA 中,通过识别(通过零件、零件集、段集和/或节点集)要检查哪些位置以检查从节点通过主段的潜在渗透来定义接触。

每个时间步长都会使用多种不同算法中的任何一种来搜索穿透。在基于罚函数的接触的情况下,当发现穿透时,会施加与穿透深度成正比的力来抵抗并最终消除穿透。除非另有说明,这里讨论的接触是基于罚函数的接触,而不是基于约束的接触。刚体可以包含在任何基于罚函数的接触中,但为了实际分布接触力,建议定义任何刚体的网格与可变形体的网格一样精细。虽然有时定义单个接触来处理模型中的任何潜在接触情况是方便和有效的,但允许在单个模型中定义任意数量的接触。通常建议用户避免冗余接触,即两个或多个接触由于相同的穿透力而产生力,因为这会导致数值不稳定。为了使用户能够灵活地建模接触,LS-DYNA 提供了许多接触类型和许多控制接触处理各个方面的参数。在以下部分中,首先讨论接触类型及其应用的建议。然后呈现接触参数的描述。

(二)接触类型

在碰撞分析中,变形可能非常大,并且很难或不可能预先确定在何处以及如何发生接触。因此,推荐使用自动接触选项,因为这些接触是非定向的,这意味着它们可以检测来自壳单元任一侧的穿透。

在LS-DYNA自动接触类型是在*CONTACT命令由AUTOMATIC关键字的出现识别。自动接触采用的接触搜索算法使它们比旧的接触类型更适合处理不相交的网格。在壳单元的情况下,自动接触类型通过从壳中平面垂直投影等于“接触厚度”二分之一的距离来确定接触面。此外,在外壳表面的外边缘处,接触表面以等于接触厚度的二分之一的半径环绕外壳边缘,从而形成连续的接触表面。我们有时将接触面与壳中平面的这种偏移称为考虑壳厚度偏移。这接触9厚度可以直接指定或由用户使用接触定义中的可选参数进行缩放。如果用户未指定接触厚度,则接触厚度等于壳厚度(或者,在单面接触的情况下,是壳厚度和单元边长中的最小值)。以类似的方式,梁单元的接触面(考虑梁接触的地方)从梁中心线偏移梁横截面的等效半径。由于接触面从壳中平面和梁中心线偏移,因此在有限元几何中对壳和梁零件之间的适当间隙进行建模以考虑壳厚度和梁横截面尺寸非常重要。不这样做将导致接触表面的初始穿透。LS-DYNA 将通过将穿透从节点移动到主表面来消除任何检测到的初始穿透。并非所有初始穿透都一定会被移除,这可能会导致非物理接触行为。设置准确的初始几何图形所花费的时间总是值得的。LS-DYNA 中的大多数接触类型都限制了从属节点释放之前允许的最大穿透深度,并将其接触力设置为零。这主要在自动接触类型中完成,以防止从节点通过壳中平面时产生相反方向的大接触力。版本 960 用户手册的表 6.1 中列出了各种接触类型的最大穿透深度。有时自动接触界面似乎不起作用,因为在模拟的早期就达到了此接触阈值。如果接触面中包含极薄的壳单元,则通常会发生这种情况。在这些情况下,通常可以通过放大默认接触厚度或将接触厚度设置为大于壳厚度的值来防止接触失败。或者,设置SOFT=1 (稍后讨论)通常会纠正问题。

接触的单向处理

单向接触类型允许在从节点和主段之间传输压缩载荷。如果在接触摩擦有效时发生相对滑动,也会传递切向载荷。库仑摩擦公式与指数插值函数一起使用,以从静态摩擦转换为动态摩擦。这种转变要求定义衰减系数并且静摩擦系数大于动摩擦系数。该单向术语 one-way contact 用于指示仅检查用户指定的从节点以检查主段的渗透。当主面是刚体(例如,金属冲压模拟中的冲头或冲模)时,单向接触可能是合适的。单向接触可能适用于可变形体的一种情况是,相对细的网格(从)遇到相对平滑的粗网格(主)。其他常见的应用是梁到表面或壳边到表面的场景,其中梁节点或壳边节点分别作为从节点集给出。有许多关键字选项可以激活单向联系。

对于安全气囊(从)和分段刚性假人模型(主)之间的接触,通常采用以下两种接触类型之一:

*CONTACT_AUTOMATIC_NODES_TO_SURFACE (a5)

*CONTACT_AUTOMATIC_ONE_WAY_SURFACE_TO_SURFACE (a10)

对于金属冲压,建议对从属侧定义的工件进行特殊的单向成型接触:

*CONTACT_FORMING_NODES_TO_SURFACE (m 5)

*CONTACT_FORMING_ONE_WAY_SURFACE_TO_SURFACE (m 10)

定向是自动形成的接触。刚性工具表面可以由不相交的单元块构成,其中相邻的节点有时会合并,但并非总是如此。这些补丁不被假定为一致定向的;因此,在初始化期间,将执行这些不相交的单元补丁的重新定向。当毛坯的节点在工具表面的不相交的单元补丁之间移动时,成型接触会跟踪毛坯的节点。罚函数性力量用于限制渗透。一般情况下ONE_WAY_SURFACE_TO_SURFACE建议使用此选项,因为在自适应重新网格划分中考虑了主节点通过从表面的穿透。如果没有此功能,自适应重新网格化可能无法充分细化毛坯的网格以捕捉主表面中的清晰细节,并且主表面将突出毛坯。

如果在整个分析过程中都知道表面方向,则以下非自动接触类型可能有效:

*CONTACT_NODES_TO_SURFACE (5)

*CONTACT_ONE_WAY_SURFACE_TO_SURFACE (10)

*CONTACT_CONSTRAINT_NODES_TO_SURFACE (18)

*CONTACT_ERODING_NODES_TO_SURFACE (16)

如果从属表面的节点可能最终位于主表面之后,则应避免使用这些接触类型。这些非自动接触类型可能会或可能不会考虑壳厚度偏移(参见SHLTHK中*CONTROL_CONTACT)。如果壳厚度偏移处于非活动状态(默认),则来自公共域的旧节点到表面接触处理DYNA3D用于上面的接触类型 5 和 10,其中增量搜索用于定位任何给定从节点的潜在主段。这种搜索技术使用段连接;因此,主表面不能不相交。如果表面的几何形状具有锐角或如果线段的形状非常糟糕,则搜索算法可能无法找到正确的主线段。如果壳厚度偏移处于活动状态,SHLTHK>0,主面是基于节点法向量进行投影,从节点在主线段上的位置通过基于全局段的桶排序来确定;因此,主表面可以是不相交的,锋利的边和不良的单元形状不会在搜索中产生重大问题。使用节点法向量来投影主表面在 CPU 成本方面非常昂贵,但具有投影主面即使对于凸面也是连续的优点。在开发 FORMING 接触类型之前,具有壳厚度偏移的类型 5 和 10 接触通常是钣金冲压的首选接触。

接触类型:

*CONTACT_CONSTRAINT_NODES_TO_SURFACE (18)

是与*CONTACT_ NODES_TO_SURFACE壳厚度偏移的处理类似。由于基于约束而不是基于罚函数,类型 18 接触不能用于刚体。计算力以将从属节点准确地保持在主表面上(零穿透)。通常,这种接触从未像基于罚函数的接触那样稳定,因此不推荐使用。当接触定义中涉及的实体单元由于材料失效准则而受到侵蚀(单元删除)时,建议使用侵蚀接触类型。这些侵蚀接触包含允许在删除外部单元时更新接触表面的逻辑。在 *CONTACT_ERODING_NODES_TO_SURFACE中,应使用包含从属侧部件的所有节点(不仅仅是外表面上的节点)的节点集来定义接触的从属侧。

这种接触的工作方式与上述相应的单向处理基本相同,除了检查从属节点渗透的子程序被第二次调用以检查主节点是否通过从属段渗透。换句话说,处理是对称的,从表面和主表面的定义是任意的,因为结果将是相同的。由于额外的子程序调用,成本增加了大约两倍。

在碰撞分析中,接触类型……

*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE (a3)

是一种推荐的接触类型,因为在碰撞模拟中,由于模型经历了大变形,因此不能总是预测零件相对于彼此的方向。如前所述,自动接触会检查壳单元任一侧的穿透情况。

对于金属成形模拟,接触类型……

*CONTACT_FORMING_SURFACE_TO_SURFACE (m 3)

是可用的,但通常不用于单向成形接触。

前面讨论的接触类型 5、18 和 16 的双向(对称)对应接触是:

*CONTACT_SURFACE_TO_SURFACE (3)

*CONTACT_CONSTRAINT_SURFACE_TO_SURFACE (17)

*CONTACT_ERODING_SURFACE_TO_SURFACE (14)

在绑定接触类型中,从节点被限制为与主表面一起移动。在仿真开始时,根据从节点到主段的正交投影来定位每个从节点最近的主段。如果认为从节点关闭到基于既定标准的主段,从节点移动到主表面。通过这种方式,可以在不引起任何应力的情况下稍微改变初始几何形状。始终建议绑定接触不是由零件(art) ID 定义,而是由节点/段集定义。通过这种方式,用户可以更直接地控制什么与什么相接触,从而可以防止意外约束。随着模拟的进行,从节点相对于其主段的等参位置使用运动学约束方程保持固定。这种联系类型的例子有:

*CONTACT_TIED_NODES_TO_SURFACE (6)

*CONTACT_TIED_SURFACE_TO_SURFACE (2)

这些接触类型通常只用于实体单元,因为从节点的旋转自由度不受约束。对壳单元使用这种接触类型可能会产生不切实际的软行为。接触类型 2 和 6 仅在输入格式上不同(从段与从节点);数值处理是一样的。

通常,在相似材料之间使用绑定界面时,主表面应该是网格较粗的一侧,因为这些约束不是对称应用的。但是,如果一种材料明显更软,则主面应该是最硬的材料。基于约束的绑定接触(例如类型 2 和 6)不能用于将刚体绑定到可变形体或另一个刚体。可以使用*CONSTRAINED_EXTRA_NODES命令将用户希望绑定到刚体的可变形体节点包含为刚体的额外节点。或者,该OFFSET选项可用于涉及刚体的绑定接触(见下文)。

此接触类型的工作方式与上述相同,但允许主段和从节点之间的偏移距离。偏移绑定接触使用基于罚函数的公式,因此可用于绑定刚体。这种接触类型的例子有:

*CONTACT_TIED_NODES_TO_SURFACE_OFFSET (o 6)

*CONTACT_TIED_SURFACE_TO_SURFACE_OFFSET (o 2)

如果表面非常接近,这种接触类型效果最好,因为没有考虑由于偏移而产生的力矩。

但是,由于旋转自由度不受影响,因此上述偏移接触不应与梁和壳等结构单元一起使用。

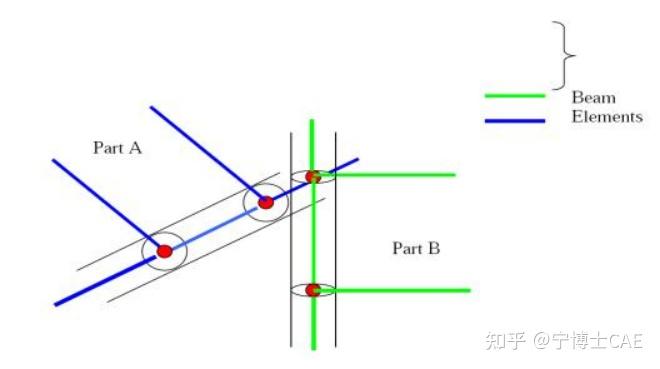

该接触界面使用运动学类型约束方法将从节点连接到主段,并处理平移和旋转自由度。此外,*MAT_SPOTWELD在对点焊进行建模时,结合材料类型的梁单元可以指定失效。这种联系类型的例子有:

*CONTACT_TIED_SHELL_EDGE_TO_SURFACE (7)

*CONTACT_SPOTWELD (7)

*CONTACT_SPOTWELD_WITH_TORSION (s 7)

对于上述类型,节点被投影到位于主段上。这对于 非常重要*CONTACT_SPOTWELD,因为模拟点焊的梁需要尽可能长,以最小化质量缩放,这对于允许计算具有合理的时间步长是必要的。使用 TORSION 选项,梁中的扭力(模拟点焊)作为等效力传输到主表面的周围节点。然后强制执行绕梁轴的旋转约束。LS-DYNA 中的非线性壳单元在每个节点都具有零刚度钻孔自由度(zero stiffness drilling degree-of-freedom),因此需要通过壳的膜行为来承载扭转力。

这些接触界面选项使用运动学或罚函数类型约束方法将偏移从节点绑定到主段:

*CONTACT_TIED_SHELL_EDGE_TO_SURFACE_OFFSET

*CONTACT_TIED_SHELL_EDGE_TO_SURFACE_BEAM_OFFSET

*CONTACT_TIED_SHELL_EDGE_TO_SURFACE_CONSTRAINT_OFFSET

使用 BEAM 和 CONSTRAINT 选项,计算偏移产生的力矩并用于更新主表面。所涉及的节点应属于可变形单元。该约束选项不能与刚体使用。对刚体使用罚函数选项的困难与刚体的节点质量有关。如果节点质量是准确的,那么罚函数方法是可以的。如果质量是无意义的,通常情况是刚体几何是准确的,但惯性属性是独立于网格定义的,那么罚函数方法可能会失效,因为刚体的节点质量用于设置罚函数用于旋转约束。

以下基于罚函数的接触类型允许定义失效参数。正确对齐接触段方向非常重要,因为它决定了拉伸和压缩方向。失效可以基于沿法向(拉伸)和剪切方向的力或应力。这种接触类型的例子有:

*CONTACT_TIEBREAK_NODES_TO_SURFACE (8)

*CONTACT_TIEBREAK_NODES_ONLY

*CONTACT_TIEBREAK_SURFACE_TO_SURFACE (9)

使用偏移时,无法将偏移产生的力矩分配到主曲面。最初,这种接触被开发用于无偏移工作。正在努力在 LS-DYNA 的下一个版本中提供这些选项的替代方案。

这些接触类型是 LS-DYNA 中使用最广泛的接触选项,特别是对于耐撞性应用。对于这些类型,从属表面通常定义为零件 ID 列表。没有定义主表面。从属列表中的所有部件之间都考虑接触,包括每个部件的自接触。如果模型定义准确,这些接触类型是非常可靠和准确的。但是,如果初始配置中有很多相互渗透,随着计算的进行,能量平衡可能会显示能量的增长或衰减。

对于碰撞分析,接触类型…

*CONTACT_AUTOMATIC_SINGLE_SURFACE (13)

被推荐。这种接触随着 LS-DYNA 的不同版本而有所改进,是最流行的接触选项。

较旧的单面接触型…

*CONTACT_SINGLE_SURFACE (4)

应该避免,因为它没有经过改进。它最终将被删除或重新编码。*CONTACT_SINGLE_SURFACE和之间的差异*CONTACT_AUTOMATIC_SINGLE_SURFACE是双重的。首先,旧方法使用基于节点的桶排序,其中找到不共享公共段的最近节点。如果段的大小和形状明显不同,尤其是在纵横比很大的情况下,这种基于节点的搜索可能会崩溃。其次,旧方法使用线段投影来确定接触面。这需要计算由共享节点的线段加权的节点法向量,这反过来又为 T 型交叉和其他几何复杂性带来了进一步的困难。向量的计算可能需要所需 CPU 总量的 25%。

为了模拟安全气囊的展开,建议使用以下联系方式:

*CONTACT_AIRBAG_SINGLE_SURFACE (a13)

使用*AIRBAG_SINGLE_SURFACE,考虑节点和多个线段之间的接触。与普通接触选项相比,进行了更多的搜索,因此,此接触选项的成本要高得多。在过去几年中,在可选卡 A 上,在接触定义中设置为 2 的软约束选项已证明可以非常准确地展开安全气囊。我们目前推荐此选项用于安全气囊部署。目前正在为 MPP 使用实施后一种选择。

最后的接触方式是:

*CONTACT_AUTOMATIC_GENERAL (26)

通过 LS-DYNA 的 950c 版本,此选项的接触处理类似于 13 型。主要区别在于为每个从节点存储了三个可能的接触段,而不是两个。在 950d 和更高版本中,13 型得到了显着改进,现在 13 型通常更准确。GENERAL的主要特点选项是自动处理壳边到边和梁到梁的接触。检查壳的所有自由边和所有梁单元是否与其他自由边和梁接触。与类型 13 接触不同,类型 26 接触检查沿梁和外壳边缘的整个长度的接触,而不仅仅是在节点处。960 中有一个新选项也可以检查内部壳边(INTERIOR 选项)。然而,这是相当昂贵的,并且通常不需要。在 LS-DYNA 的 970 版本中更新此接触类型,以包括*AUTOMATIC_SINGLE_SURFACE接触中的所有最新改进。

这种接触类型用于处理刚性几何表面上的可变形节点。定义表面几何形状的解析方程用于接触计算。这是对由网格表示的通常分割表面的改进。基于罚函数的方法用于计算抵抗穿透的力。这种接触类型广泛用于将 LS-DYNA 与刚体假人耦合,刚体假人的表面近似于很好的几何形状,如椭圆体。自动网格生成器用于对刚性表面进行网格划分,以帮助可视化结果。网格不用于接触计算。解析刚性表面可以是以下类型

平的

球形

圆柱形

超椭球体

圆环

定义线的负载曲线

CAL3D/MADYMO 平面

CAL3D/MADYMO 椭球

VDA 表面(从文件中读取)

IGES 表面(从文件中读取)

(三)接触刚度计算

接触处理在内部由从节点和最近的主段之间的线性弹簧表示。这些弹簧的刚度决定了将施加到从节点和主节点的力。

目前有两种计算接触弹簧刚度的方法,下面将对其进行简要讨论。

此方法是默认方法,使用接触段的大小及其材料属性来确定接触弹簧刚度。由于此方法取决于材料常数和段的大小,因此当接触表面之间的材料刚度参数具有相同数量级时,它可以有效地工作。在不同材料接触的情况下,接触可能会中断,因为刚度(大致是从刚度和主刚度中的最小值)可能太小。这经常发生在软致密泡沫接触金属材料时。因此,对于碰撞分析,我们不建议使用SOFT=0选项,除非先前的经验表明没有问题发生。

这种非默认方法根据接触的节点质量和全局时间步长计算线性接触弹簧的刚度。产生的接触刚度与材料常数无关,非常适合处理不同材料主体之间的接触。刚度是通过将节点质量除以时间步长的平方和比例因子来确定的,以确保稳定性。通常,对于金属接触金属的情况,产生的罚函数刚度SOFT=0或SOFT=1是相似的。对于软致密泡沫与金属接触的情况,该选项SOFT=1通常会提供高一或两个数量级的界面刚度。该SOFT=1选项推荐用于不同材料接触的影响分析。

该SOFT=2选项使用基于质量和时间步长的罚函数刚度,如SOFT=1。SOFT=2调用基于段的接触算法,该算法起源于 Belytschko 及其同事开发的弹球接触。使用这种接触算法,可以处理段之间的接触,而不是使用通常的节点到段处理。当两个 4 节点段接触时,力会施加到八个节点以抵抗段穿透。这种处理具有更真实地分配力的效果,有时对于非常顽固的接触问题非常有效。该SOFT=2选项可用于 SMP 和 MPP 计算。梁接触不是由SOFT=2类型接触处理的。更远,SOFT=2仅适用于面对面和单面接触,不适用于节点对面接触。可选卡上的可选参数 EDGE 在预期段边到段边(segment-edge-to-segment-edge)接触并SOFT设置为 2时应谨慎使用。

LS-DYNA 可以写入许多与接触有关的输出文件。LSPOST 可以读取这些输出文件并绘制结果。

最常见的与接触相关的输出文件RCFORC是通过*DATABASE_RCFORC在输入面板中包含一个命令来生成的。RCFORC是一个 ASCII 文件,包含每个接触界面的从属和主控侧的合力接触力。力写在全局坐标系中。请注意,RCFORC不会为单面接触写入数据,因为来自此类接触的所有接触力都来自从属侧(没有主侧),因此净接触力为零。要RCFORC在使用单面接触时获得数据,应通过以下方式添加一个或多个力传感器*CONTACT_FORCE_TRANSDUCER_PENALTY命令。力传感器不会产生任何接触力,因此不会影响模拟结果。力传感器只是测量模型中定义的其他接触界面产生的接触力。人们通常会将单个表面接触中定义的零件子集分配给力传感器的从属侧。没有定义主端。RCFORC然后该文件将报告该零件子集上的合力接触力。ASCII 输出文件 NCFORC 报告每个节点的接触力。*DATABASE_NCFORC输入卡组中需要该命令来生成这样的文件。此外,必须设置一个或多个接触打印标志(请参阅卡片 1 上的 SPR 和 MPR *CONTACT)。只有打印标志设置为 1 的那些表面才会将其节点接触力输出到NCFORC文件。通过包含*DATABASE_SLEOUT命令,接触界面能量被写入 ASCII 输出文件SLEOUT。如果模型中有两个或多个接触界面,并且全局统计文件 ( GLSTAT) 指示接触能量存在问题,例如较大的负值,则该SLEOUT文件可用于隔离哪些接触界面负责。有关解释接触能的一般信息,请参阅 LS-DYNA 理论手册,第 23.8.4 节。在某些情况下,可视化接触面并生成接触面法向和切线方向上的接触应力条纹图非常有用。为此,二进制接口文件必须由 (1) 编写,包括*DATABASE_BINARY_INTFOR输入甲板中的命令,(2) 设置一个或多个接触打印标志,如上所述,以及 (3) 包括s=filenameLS-DYNA 执行行上的选项,其中文件名是二进制数据库的预期名称。可以使用 LS-POST 对数据库进行后处理。

LS-DYNA 中有几个与接触相关的参数可用于修改或在许多情况下改进接触行为。

这些参数的默认设置应用作起点,但通常非默认值是合适的,具体取决于接触的行为。以下部分描述了最常见的接触参数,并就其使用提出了一般建议。接触参数可使用命令来设置*CONTROL_CONTACT,*CONTACT和*PART_CONTACT。某些参数可以使用多个命令设置,因此必须存在命令层次结构。使用*CONTROL_CONTACT重新定义模型中所有接触的默认设置设置的参数。设置的接触参数*CONTACT_将覆盖单个接触的默认设置。*PART_CONTACT在*CONTACT涉及特定零件的接触中设置的接触参数取代设置。

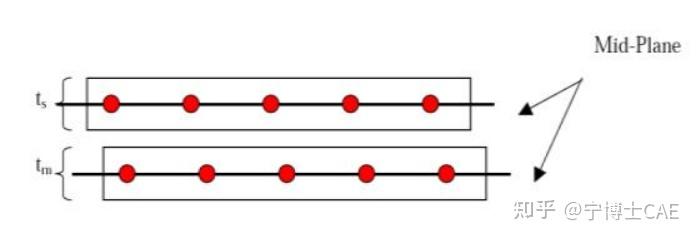

在耐撞性分析中,钣金部件使用壳单元来表示,节点位于中平面表面。每个壳都有一个厚度 ts,默认情况下等于钣金的厚度。当这些组件包含在接触处理中时,壳厚度偏移用于投影壳的中间表面以创建用于接触的表面。接触类型的选择决定了是否考虑壳厚度偏移。

在 LS-DYNA 中,非自动接触类型:

*CONTACT_SURFACE_TO_SURFACE

*CONTACT_NODES_TO_SURFACE

*CONTACT_ONE_WAY_SURFACE_TO_SURFACE

根据参数使用两种不同的处理方式SHLTHK。该参数可以在*CONTROL_CONTACT卡上全局指定,也可以在*CONTACT输入的可选卡 B 上为给定的接触定义本地指定。如果SHLTHK=0,则使用增量搜索技术来确定最近的主线段,并且不包括壳厚度偏移。如果SHLTHK=1,LS-DYNA 会考虑可变形节点的壳厚度偏移,但忽略刚体节点的偏移。如果SHLTHK=2,则 LS-DYNA 考虑可变形节点和刚性节点的厚度。为了SHLTHK设置为 1 或 2 将使用全局存储桶搜索来识别接触对。建立接触后,使用增量搜索来跟踪从节点在主表面上的位置。全局桶搜索的一个优点是主表面和从表面可以不相交。如果使用增量搜索,这是不可能的,因为增量搜索假设接触面是完全连接的。在这些接触类型中,重要的是在计算开始之前根据右手定则将接触段法线朝向接触面。这称为定向接触。可以使用参数 ORIEN 调用可选的自动定向功能*CONTROL_CONTACT卡片; 但是,要使该选项起作用,相对的壳中平面之间必须存在间隙。自动和单面接触类型始终考虑壳厚度偏移,如图 6.1 所示。这些接触类型使用全局桶排序和本地增量搜索来确定接触对。自动接触通常比非自动接触更稳健,因为这种接触类型没有方向要求,即连续段不遵守右手规则。这在碰撞分析中很重要,因为金属部件可以折叠并改变方向。接触搜索算法检查从壳中平面任一侧的渗透。

考虑壳厚度偏移的 AUTOMATIC 接触类型推荐用于碰撞和碰撞分析。如果期望该刚性部件的壳厚度的偏移可以忽略,在*CONTROL_CONTACT或可选卡B的*CONTACT,非自动接触型可使用参数SHLTHK设置为1。此外,重要的是确保有限元网格的构造使得相对零件的壳中平面表面至少分开(ts+tm)/2具有相似密度的网格围绕曲率的急剧变化。如果不满足此条件,LS-DYNA 将发出警告消息以指示检测到穿透并且移动穿透节点以消除穿透。有时,几何的修改会改变结果。在 LS-DYNA 的 960 版本中,存在一个选项,其中穿透节点不移动,而是初始穿透成为测量额外穿透的基线。这个跟踪初始渗透的选项是通过在*CONTROL_CONTACT卡片 4或设置可选卡片 C上参数 IGNORE 等于 1 来调用的*CONTACT. 我们建议在大多数计算中使用此选项。有关壳厚度偏移的更多信息,请参见第 6.4 和 6.5 节。在这些部分中,术语“接触厚度”是指壳厚度偏移的大小。

LSDYNA 中的接触滑动摩擦基于库仑公式并使用等效的弹塑性弹簧。通过在或输入中分别为静摩擦系数和动摩擦系数FS和提供非零值来调用摩擦。有关摩擦接触算法的详细说明,请参阅 LS-DYNA 理论手册中的第 23.8.6 节。FD*CONTACT*PART_CONTACT

图 6.1 基于自动接触段的投影

在设置摩擦系数时,从 Marks 等手册中获取的物理值提供了一个起点。请注意,要区分静摩擦和动摩擦,FD应小于FS且衰减系数DC必须非零。对于碰撞等数值噪声问题,静态和动态系数通常设置为相等以避免产生额外的噪声。衰减系数决定了瞬时净摩擦系数从FS到 FD的变化方式。参数VC提供了一种根据材料强度限制摩擦接触应力的方法。对于所建议的值VC就是SIGY/sqrt(3)其中SIGY是接触材料的最小屈服应力。在 LS-DYNA 960 版本中,*CONTROL_CONTACT可以设置卡 4 上的可选参数 FRCENG将摩擦接触能量写入二进制接口数据库 ( *DATABASE_BINARY_INTFOR)。通常,在整车模拟中使用一种与多种不同材料的自动单表面接触。在这些情况下,对 FS 和 FD 使用统一值可能不合适。在这种情况下,建议使用零件定义中的接触选项逐个指定摩擦参数*PART_CONTACT。通过使用下限和上限摩擦系数进行两次运行,有助于理解计算中的灵敏度接触摩擦。

所谓的罚函数比例因子提供了一种增加或减少接触刚度的方法。SLSFAC在*CONTROL_CONTACT缩放所有基于罚函数接触刚度,其具有所述参数的刚度SOFT设定等于0或2, SLSFAC与SFS累积应用,即,实际的比例因子是SFS、SFM和SLSFAC的乘积,SFS(从属罚函数因子),或SFM(主罚函数比例因子)在*CONTACT输入的卡片 3 上定义。SSF,当在 *PART_CONTACT中定义时,与上述罚函数比例因子累积。对于与 SOFT=1的接触,上述罚函数比例因子没有影响;而可选卡 A 上的 SOFSCL 用于在 SOFT=1时缩放接触刚度。(SOFT是在可选卡 A 上指定的第一个参数*CONTACT.)

默认值 ( SFS=SFM=1.0; SLSFAC=0.1) 通常适用于具有相当刚度的材料的类似细化网格之间的接触。对于涉及不同网格尺寸和不同材料常数的接触,如果SOFT=0 ,则可能需要非默认值罚函数比例因子以避免接触破坏。通常,比设置比例因子更好的替代方法是SOFT=1将所有罚函数比例因子设置并保留为其默认值。

*CONTACT卡 3 上的 SST 和 MST允许用户直接指定所需的接触厚度。当使用默认值 , 时SST=MST=0,接触厚度等于*SECTION_SHELL卡片中指定的单元厚度。

SST 和 MST 的非零值有时用于减少接触厚度,从而消除初始渗透。这是精确网格生成的糟糕替代。当使用 SST 和 MST 的非零值时,强烈建议使用合理的值。指定一个非常小的厚度值,例如 0.1 毫米,将导致接触击穿,因为接触厚度决定了在接触释放穿透节点之前允许的最大穿透。通常,通过增加接触厚度,可以避免涉及非常薄的材料的接触击穿。根据经验,SST和MST不应小于0.6-0.7毫米。由于 SST 和 MST 的非零值应用于接触中定义的所有零件,因此在*PART_CONTACT使用OPTT或SFT单个接触中包含许多厚度范围广泛的零件的情况下,用于控制单个零件的接触厚度的参数。

作为上述直接指定接触厚度的替代方法,SFST 和/或 SFMT 可以定义为用作接触厚度比例因子。这些例因子应用于指定的壳厚度*SECTION_SHELL以获得接触厚度。默认值SFST和SFMT是1.0。

接触厚度建议中讨论的相同概念在这里也适用。必须小心,但不要将接触厚度比例因子指定得太小,以致导致接触厚度小于 0.6-0.7 毫米。

默认情况下,*CONTACT卡 2 上的粘性接触阻尼参数 VDC为零。最初,实施接触阻尼是为了抑制金属板成形模拟中接触表面法线存在的振荡。已经发现,接触阻尼通常有利于减少碰撞或冲击模拟中接触力的高频振荡。

在涉及软材料(如泡沫和蜂窝)的接触中,由于接触振荡而经常存在不稳定性。使用40-60之间的VDC值(对应临界阻尼的40-60%),发现模型稳定性提高;然而,可能需要减小时间步长的比例因子。通常,当具有相似材料常数的金属相互作用时,建议使用较小的值 20。

MAXPAR*CONTACT的可选卡 A 上 控制每个接触段的扩大,这是对抗基于段的投影中的固有缺陷所需的。此参数不再用于 AUTOMATIC 接触选项,除了*AUTOMATIC_GENERAL, 从 LS-DYNA 的 950d 版本开始。图 6.2 显示了使用基于段的投影方案时从壳中平面投影的接触面。可以看出,在凸面的拐角处,接触面存在一个开放空间或间隙,从节点可以通过该空间或间隙自由进入而无需任何接触检测。由于通过间隙进入的节点突然大量穿透,这可能导致接触不稳定、负接触能量等。为了解决这个问题,接触面会自动平行于接触段的平面延伸一小段距离(以及从接触段垂直投影)。这种轻微的延伸有助于关闭接触面的间隙。在从 950d 开始的版本中,在谷中创建了一个圆柱面,用作接触面,力垂直作用于该面。

MAXPAR (1.025) 的默认值适用于大多数分析,因为大多数钣金部件不大于 3-4 毫米。但是,当接触定义中存在具有非常大的厚度 (> 5-10 毫米) 或具有棱角表面的零件时,可能会出现接触不稳定性。这种不稳定性可以通过减少接触厚度(在前面的部分讨论过)或通过增加段扩大参数 MAXPAR(高达但不大于 1.2 的值)来纠正。细化网格以减少接触表面的锐角也将有所帮助。为大于默认值的 MAXPAR 值支付一定的成本损失。

桶排序是指一种非常有效的接触搜索方法,可以为任何给定的从节点识别潜在的主接触段。这种排序是接触算法的一个昂贵部分,因此应该将桶排序的数量保持在最低限度以减少运行时间。如果考虑厚度偏移,则所有接触类型都使用桶排序方法来跟踪最可能的接触段。BSORT指定桶排序之间的时间步数。根据接触类型,默认的桶排序间隔在 10 到 100 个周期之间。除了高速冲击,这个间隔几乎总是足够的。接触桶搜索频率应该增加,即,BSORT如果节点在很短的时间间隔内从一个断开的表面移动到另一个表面,或者如果表面折叠到自身上,则应该减少。如果两个相对平滑的简单连接面在没有折叠的情况下相互移动,则可以以更大的间隔进行桶排序。请注意,如果表面彼此相距超过几个段宽度,则不会存储与未来接触相关的信息,并且需要稍后的桶搜索来获取未来的接触。一旦从节点接触,本地搜索会跟踪运动,并且不需要对接触的节点进行桶排序。

在接触部件以快速方式相对于彼此移动的某些接触场景中,例如安全气囊展开,更频繁(比默认值)的桶分类间隔可以改善接触行为。桶排序不充分的一个迹象是某些穿透节点的出现在接触处理中莫名其妙地被绕过。在这种情况下,使用*CONTACT或NSBCSin *CONTROL_CONTACT的BSORT参数,用户可以减少桶排序之间的循环间隔。很少需要小于 10 的值。

a) MAXPAR = 1.0 b)MAXPAR = 1.2

图 6.2 使用 MAXPAR 的段扩展。此选项现在在 AUTOMATIC 接触类型中已过时。

6.9 最大穿透,PENMAX(可选卡B,*CONTROL_CONTACT),XPENE(卡2,*CONTROL_CONTACT)

为避免模型不稳定,接触算法消除了穿透太远的从节点;但是,它们仍保留在其他计算中。这样做是为了使与大穿透值成比例的非常高的力不会施加到可能导致不稳定性的穿透节点上。对于考虑壳厚度偏移的接触,当穿透节点穿过壳中平面时,还需要防止接触力方向突然反转。在非自动类型和 中SHLTHK=0,默认最大穿透设置为 1e+20。换句话说,根本没有节点被释放。当 时SHLTHK=1 or 2,该XPENE参数确定节点释放标准,并给出如下:

· Max Distance (Solids) = XPENE (default=4.0) * (thickness of the solid element), SHLTHK=1

· Max Distance (Solids) = 0.05 * (thickness of the solid element), SHLTHK=2

· Max Distance (Shells) = XPENE (default=4.0) * (thickness of shell element), SHLTHK=1

· Max Distance (Shells) = 0.05 * (minimum diagonal length), SHLTHK=2

· 在 AUTOMATIC 类型和单一表面中,不包括 AUTOMATIC_GENERAL,最大允许穿透是 PENMAX 的函数,该函数设置为默认值 0.4 (40%)。这些情况下的最大允许穿透如下所示:

· Max Distance = PENMAX * (thickness of the solid)

· Max Distance = PENMAX * (slave thickness + master thickness)

· 对于*AUTOMATIC_GENERALonly,默认值PENMAX设置为 200 并提供几乎无节点发布标准。

通常建议不要更改影响最大穿透的参数默认值。如果节点穿透太远并被释放,首选的解决方案是增加接触刚度、更改罚函数公式 ( SOFT) 或增加接触厚度。

(六)整车接触的建模指南

涉及整车的碰撞分析包含所有自由表面之间的接触相互作用。这是相当昂贵的,因为接触处理使用了总计算 CPU 时间的 20-30%。

碰撞分析中接触建模的挑战之一是处理结构金属部件与通常由泡沫和塑料制成的非结构部件之间的相互作用。当模型中包含乘员时,这一点尤其重要。另一个挑战是处理几何复杂零件的拐角或边缘处的接触。应遵循准则以实现接触的稳定性以及合理的接触行为。下面讨论一些基于经验的建模实践。

历史上,许多单独的接触定义用于处理接触。强大的单一表面类型接触的开发和实施改变了当今工程师建模接触的方式。从预处理的简单性、数值鲁棒性和计算效率的角度来看,现在通常有利于放弃使用众多接触定义,转而采用一种单面型接触,其中包括在碰撞事件期间可能相互作用的所有部件。我们经常将这种单一接触方式随意称为全局接触方式。

然而,这并不意味着应始终避免局部接触定义。通常,车辆的某些区域需要特殊的接触注意事项,其中观察到全局接触定义失败。在这种情况下,鼓励用户使用最适合接触条件的非默认参数定义局部接触界面。

虽然这两种接触算法都属于单面接触类型,但有几个关键参数区分了这两种接触类型。表 7.1 突出了重要的差异。

| Parameters | AUTOMATIC_SINGLE_SURFACE | AUTOMATIC_GENERAL |

| PENAX | 0.4 | 100 |

| BSORT frequency | Every 100 cyles | Every 10 cycles |

| SEARCH DEPTH | 2 | 3 |

| Shell Exterior Edge Treatment | No | Yes |

| Beam to Beam Contact | No | Yes |

表 7.1 *AUTOMATIC_SINGLE_SURFACE(13) 和*AUTOMATIC_GENERAL(26) 的区别

在表 7.1 中列出的两种单面接触类型中,*AUTOMATIC_GENERAL由于其额外的功能以及更频繁和更彻底的接触搜索,计算成本更高。

*AUTOMATIC_SINGLE_SURFACE建议使用接触选项进行全局接触。为了处理预计会发生壳边对边或梁对梁接触的特殊接触条件,*AUTOMATIC_GENERAL建议在局部区域额外使用接触。*AUTOMATIC_GENERAL接触应谨慎使用,并且仅在条件要求使用的情况下使用。*AUTOMATIC_SINGLE_SURFACE从 LS-DYNA 950d 版本开始的接触的一个优点是在有限元网格内对内部尖角的更严格处理以及三角形接触段的处理;因此,*AUTOMATIC_SINGLE_SURFACE对于由三角形和四面体单元网格化的零件,接触通常更优。在 LS-DYNA 的未来版本中,该*AUTOMATIC_GENERAL选项还将包括这些改进。

当多个不同网格尺寸和/或不同材料属性的部分包含在一个全局从集 中时*AUTOMATIC_SINGLE_SURFACE,建议使用软约束刚度方法 ( SOFT =1)。软约束方法寻求最大化接触刚度,同时保持稳定的接触行为。相互作用的节点质量和全局时间步长用于计算接触刚度。通过设置调用的基于段的接触方法SOFT=2计算接触刚度与软约束方法非常相似,但在其他方面却大不相同。当其他方法无法处理零件尖角处的接触时,基于段的接触通常非常有效。

与软约束方法相比,标准的基于罚函数的接触刚度 ( SOFT=0) 基于材料弹性常数和单元尺寸。在泡沫和塑料材料中,两种方法给出的接触刚度可能相差一个或多个数量级。选择软约束方法的主要缺点是它依赖于全局时间步长。有时,必须使用*CONTROL_TIMESTEP的TSSFAC参数缩小全局时间步长,以避免接触行为中的数值不稳定性。这导致整个模拟的运行时间增加。作为替代减少全局时间步骤中的软约束的比例因子,在*CONTACT的SOFSCL定义可以从0.1的默认值降低到0.04-0.07。

如果在全局接触定义中使用标准的基于罚函数的方法,则可以局部使用软约束方法来处理接触中的不同材料。以下是接触行为可能受益于软约束方法的示例:

安全气囊到方向盘

对乘员的安全气囊

前轮胎到 SIL

备胎到相邻部件

泡沫到结构部件

结合使用两种接触刚度方法可以促进良好的接触行为,而不必减少全局时间步长。

有多种方法可以为全局接触定义定义从集。其中包括:所有零件(这是默认设置)、一组包含的零件、一组排除的零件或一组段。默认值(包括所有零件)有时会在模拟开始时导致明显的不稳定性,除非在设置模型时非常小心以避免诸如零件的初始穿透和非物理交叉之类的事情。忽略*CONTROL_ CONTACT关键字渗透的选项(设置IGNORE如果不注意消除初始渗透,建议使用等于 1)。许多模型只需一个界面定义即可完美运行;然而,其他的在对输入进行更改之前不会运行,通常是通过排除零件或通过修改有限元网格来更准确地反映物理模型。重申一下,以下方法可用于定义全局接触定义:

所有零件(默认)

包括的部分 *SET_PART

排除的部分*SET_PART。非排除部件将被考虑接触

细分 *SET_SEGMENT

除了上述从属集之外,使用 定义的三维盒*DEFINE_BOX可用于限制与计算开始时位于盒内的零件或线段的接触。这将减少接触定义的范围,从而减少与接触相关的 CPU 时间。

当使用一个包含车辆多个部件的全局接触时,初始分析可以接受统一的摩擦系数(可能为零)。但是,*PART_CONTACT当预计摩擦将发挥重要作用时,建议使用关键字逐个指定摩擦系数。在指定摩擦系数,如果且仅当*CONTACT中的FS设置为-1.0时,在*PART_CONTACT中指定的摩擦系数将覆盖其他地方指定的摩擦系数。请注意,除非提供非零衰减系数dc,否则动摩擦系数fd将无效。

厚度 为了减少初始穿透的数量,可以使用*CONTACT 中的全局SST和MST参数从默认单元厚度更改接触厚度。该*PART_CONTACT的OPTT参数可以用来覆盖part-by-part basis的SST和MST。。警告用户不要将接触厚度设置为极小的值,因为这种做法通常会导致接触失败。事实上,为了处理非常薄的壳的接触,例如小于 1 毫米,可能需要增加接触厚度以防止接触失效。

如果接触面由锥形壳单元组成,则应始终指定均匀的接触厚度。接触假设段厚度是恒定的,这会导致相邻段之间的厚度不连续。当节点在不同厚度的段之间移动时,由于穿透距离的不连续变化,界面力将突然下降或增加。这会导致负接触界面能量。

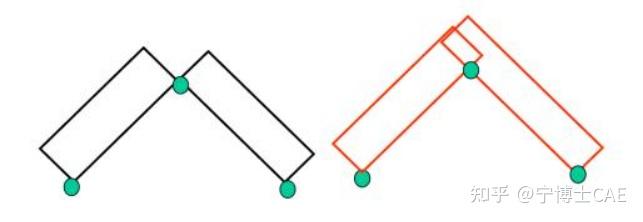

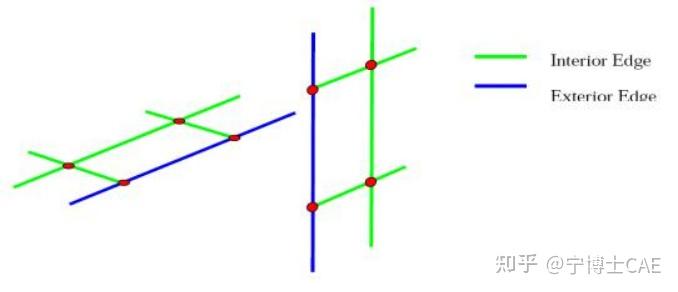

(七)边对边接触

大多数接触类型不检查边到边的穿透,因为搜索只需要通过一个段的节点穿透。在许多情况下,这可能就足够了;然而,在一些独特的壳接触条件下,边对边接触的处理变得非常重要。

有几种方法可以处理边对边接触;下面讨论了这些方法中每一种的优点/缺点。

默认情况下,*CONTACT_AUTOMATIC_GENERAL在其边到边处理中仅考虑外部边,如图 1 所示。外部边被定义为仅属于单个单元或线段,而内部边由两个或多个单元或线段共享。与仅沿边的节点相反,检查每个外部边的整个长度是否接触。与其他基于罚函数的接触类型一样,SOFT=1可以激活以有效处理不同材料的接触。

可以以两种方式之一调用包括考虑内部边的边对边接触。一种方法利用 的梁到梁接触能力*CONTACT_AUTOMATIC_GENERAL。此劳动密集型方法包括创建空梁单元(*ELEMENT_BEAM,*MAT_NULL(elform = 1,TS1 TS2 = = 1,2mm,TT1 = TT2 = 0)在直径约1mm *SECTION_BEAM)沿希望被认为是边的每一个内边-边接触并将这些空梁单元包括在单独的*AUTOMATIC_GENERAL接触中。这在图 2 中进行了说明。 弹性常数*MAT_NULL用于确定接触刚度,因此应给出合理的值。零梁不提供任何结构刚度。

版本 960 中可用的空梁单元的首选替代方法是使用 调用内部边选项*CONTACT_AUTOMATIC_GENERAL_INTERIOR。一定的成本罚函数与此选项相关联。

这种接触类型处理边对边接触,但与上述其他选项不同,它只处理边对边接触。这种接触类型是通过部件 ID、部件集 ID 或从属侧的节点集定义的。主端被省略。

图 1 内部和外部外壳边

图 2 Null Beams 处理边到边处理

变形可忽略且应力不重要的组件可以使用*MAT_RIGID或建模为刚体*CONSTRAINED_NODAL_RIGID_BODY。中定义的弹性常数*MAT_RIGID用于接触刚度计算。因此常数应该是合理的(经常使用钢的特性)。

虽然 LS-DYNA 中有几种接触类型专门适用于刚体(接触名称中出现 RIGID),但这些类型很少使用。适用于可变形体的任何基于罚函数的接触也可以与刚体一起使用,实际上,通常优于 RIGID 接触类型。刚体和可变形材料可能包含在相同的基于罚函数的接触定义中。约束和基于约束的接触不能用于刚体。

刚体应具有相当精细的网格,以便捕捉刚性部件的真实几何形状。过粗的网格可能会导致接触不稳定。另一个网格划分准则是刚体接触面上的节点间距不应比与刚体接触的任何可变形部分的网格粗。这促进了接触力的适当分布。由于没有针对刚体的应力或应变计算,因此刚体的网格细化对 CPU 要求的影响很小。简而言之,用户不应该试图节省刚体的网格划分。

*CONTACT_ENTITY是一种完全不同的定义解析刚性接触面的方法,该接触面与可变形体的节点相互作用。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删