本文将主要介绍LS-DYNA R14.0即2023R1部分新功能。主要涵盖多物理场,MPP,声学特性以及冲压等领域的新功能更新介绍。

对于目前Intel MPI, platform MPI和 Open MPI,详细介绍了LS-DYNA OneMPI的策略,CPM安全气囊仿真的新功能,与热求解器耦合,引入节点接触力去评估对气囊泄气性的影响。对于SPH齿轮箱和涉水仿真方面,实现了大量新功能。针对EM solver电磁求解器,拓展了与结构耦合的功能,在生物医学领域有着广泛的应用。ICFD求解器新增了Block Low-Rank分解求解器,与DEM耦合的新功能,尤其针对实体单元。CESE增加针对混合多相求解器和两相求解器的多相FSI功能。NVH方面添加了很多新的声学功能,例如新的关键字*FREQUENCY_DOMAIN_ACOUSTIC_DIRECTIVITY,还有随机振动SSD ERP和d3max等等。Ansys Forming出色的仿真功能,较以往工具有了很大地提升。

本文将主要介绍SPH、ISPH以及Multiscale多尺度方面的更新。

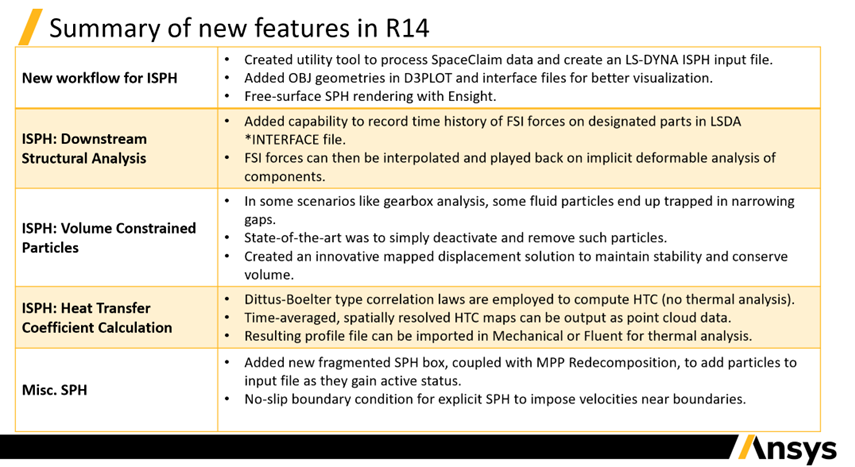

SPH功能更新

a) 基于Spaceclaim几何数据创建LS-DYNA ISPH输入文件

b) 基于OBJ几何文件进行后处理中的可视化

c) 使用Ensight渲染SPH自由表面流的模拟结果

a) 能够将选定部件上流固耦合力的时程数据记录在LSDA interface文件中

b) 在后续分析中,将耦合力插值映射到结构可变形网格上,进行隐式结构分析

a) 在某些场景下(如齿轮箱分析),流体粒子可能会在结构的狭小缝隙中“卡住”

b) 目前的方法是直接在计算中移除这些粒子

c) 引入了创新性的位移映射算法处理这些粒子的运动

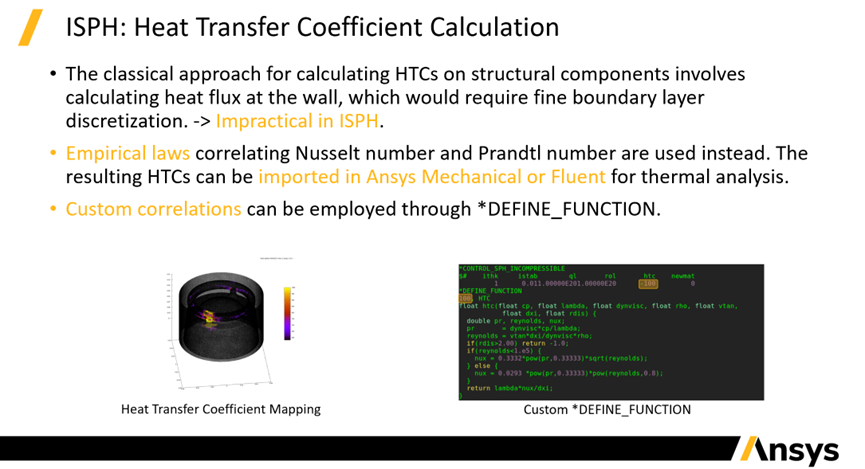

a) 使用Dittus-Boelter修正方法计算HTC

b) 可将基于时间平均的HTC的空间分布云图作为点云数据导入

c) 结果文件可以导入Mechanical或Fluent中进行热分析

a) 增加了新的SPH碎片化算法,通过MPP Redecomposition功能,当粒子激活时才会将粒子添加到输入文件中

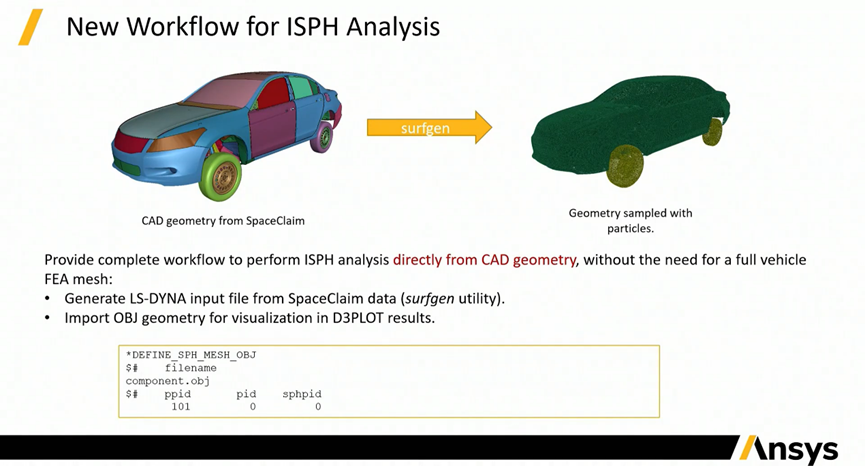

提供完整的工作流程,可直接基于CAD数据进行ISPH车辆涉水分析,无需完整的车辆有限元网格:

与以往必须从有限元网格开始仿真,而可能生成车身非常不均匀的表面粒子相比,新的工作流程可以利用surfgen工具直接从CAD表面生成车身部件覆盖均匀粒子,并输出用于LS-DYNA分析的模型文件。

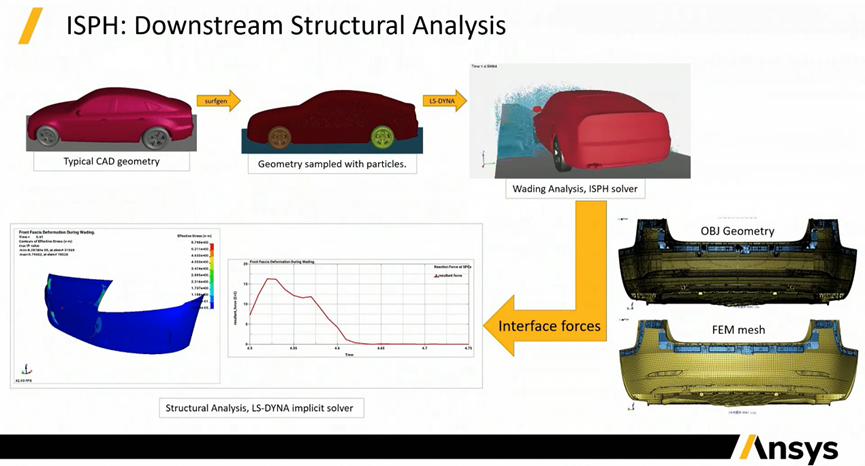

利用surfgen基于CAD表面直接生成所有表面粒子并建立ISPH模型。在涉水分析中,所有部件都为刚体,记录粒子与刚体之间的接触力的时程数据,映射到后续的结构有限元分析中,得到结构在涉水工况中的受力变形。

除了车辆涉水仿真之外,ISPH的功能同样被应用在齿轮箱润滑的模拟中。齿轮润滑仿真中我们会遇到一些问题。比如上图中,一些流体的粒子正在向齿轮啮合的地方运动,流体被挤入轮齿之间的间隙中,而最终两个齿轮之间的间隙会消除。这个过程中,某些粒子会被“卡住”,从而累积巨大的压力。流体粒子与周边结构的耦合压力过大时,我们认为这些粒子是“卡住”的状态,这个继续计算可能会导致数值错误。

之前的方法时直接在计算中移除这些粒子。R14版本中可以设置将这些被卡住的粒子标记为volume-constrained体积受限的状态,退出SPH计算,但我们还是会通过其边界的位移插值得到粒子的位移,直到粒子与边界之间的距离足够远时,恢复成正常的SPH粒子状态。利用这项技术能够求解狭小空间SPH问题,目前已申请专利。

SPH碎片化生成,适用于使用面积极大的水池或需要大量粒子但系统内存不够的情况。R14版本中,我们利用MPP模型重新分区技术去处理这种问题。每次重新分区都是一个完全重启动计算的过程,会生成新的计算输入文件。我们利用碎片化生成地技术,每次模型重新分区的时候,在创建的输入文件中,仅包含需要激活的SPH粒子,而如果随着汽车移动,在车后流体粒子对我们的计算没有意义,会在输入文件中将其移除。该技术特别适合仿真极大规模的水域,并且不需要耗费过多内存,经反复试验该机制可对高达5亿粒子数量的大型模型进行求解。

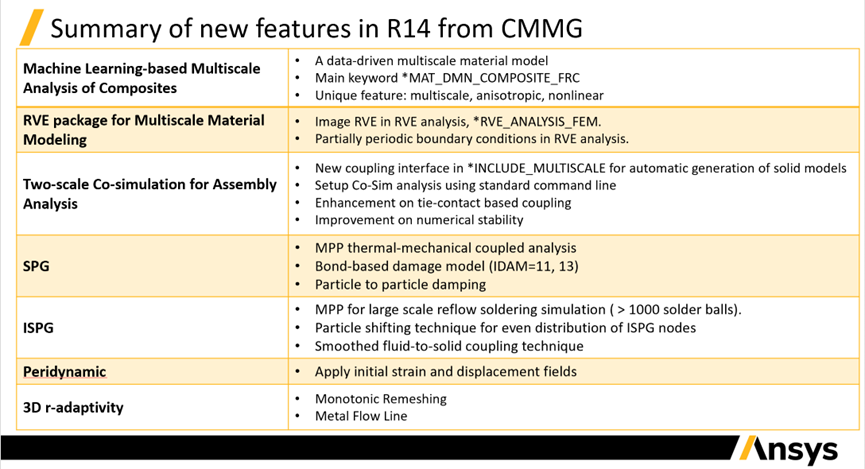

Multiscale多尺度

a) 数据驱动的多尺度材料模型

b) 主要关键字*MAT_DMN_COMPOSITE_FRC

c) 独特的特点:多尺度、各向异性、非线性

a) RVE分析中的图像RVE,*RVE_ANALYSIS_FEM

b) RVE分析中的部分周期边界条件

a) *INCLUDE_MULTISCALE关键字中新的耦合接口可自动生成实体模型

b) 使用标准提交命令行进行双重尺度模型计算

c) 界面耦合增强

d) 提高数值稳定性

a) 热-结构耦合分析支持MPP并行

b) 基于粘结的损伤模型(IDAM= 11,13)

c) 粒子间阻尼

a) MPP大规模回流焊模拟(大于1000个焊球)。

b) ISPG节点均匀分布的粒子移位技术

c) 平滑的流固耦合技术

a) 支持设置初始应变和位移场

b) 3D r-adaptivity

c) 单向网格重划分

LS-DYNA R14.0版本首次发布基于机器学习的复合材料多尺度分析,包含短纤维增强复合材料多尺度分析的数据驱动材料模型

短纤维增强复合材料通常由注塑成型技术来加工制造。材料在各个方向的微结构分布是非均匀的,每个位置纤维的方向、纤维的体积百分比都不一样,这也导致了宏观力学性能上材料的力学性能十分复杂,是非线性、各向异性、且各点都不一样,非均匀的分布。针对复杂的复合材料表现,很难从传统的宏观尺度上进行简单的描述。

LS-DYNA中可以使用真实的材料微结构建立三维或二维的有限元模型,即代表体积单元RVE模型,使用RVE模型计算宏观的材料变形。

如果使用RVE模型进行多尺度分析,有限元计算过程中,每个时间步上宏观的单元,会产生宏观的应变增量,将该应变增量作为输入变量施加到RVE模型上,随后进行RVE有限元计算,得到宏观的均匀化应力,返还给宏观有限元模型。下一个时间步继续进行数据的传递,在两个尺度上可以进行同步的多尺度耦合计算。这个多尺度计算方法,可以实现非常精确的针对复合材料结构的模拟,完全避免了使用任何宏观意义上的材料本构模型,取而代之使用十分精确的RVE有限元模型。但缺点是,计算量非常大。

假设某个复合材料在宏观上需要2000多个壳单元,每个有限元则需要4个积分点,每个积分点需要对应一个独立的RVE模型,该RVE模型在三维的有限元模型中可能需要非常多的实体单元,例如36万个有限元单元,耦合之后每个积分点都要对应一个RVE单元,计算总共的自由度接近34亿,即使用16个处理器并行计算粗略估算下来也要花费约36天,计算量太大,不适合应用于工业界的大型工程结构上。

DMN模型,通过RVE有限元计算来生成大量的数据进行训练。本质上,训练过程就是使用神经网络算法构建参数模型,建立材料微结构内部、各部分组成成分以及各组分的材料力学性质与RVE宏观力学性能的关系。对LS-DYNA用户来说,训练过程已由研发人员在研发阶段完成,我们在求解器中内置训练好的模型参数,用户可在LS-DYNA中直接使用。

图中右下案例将DMN预测和基于有限元的RVE模型预测对比,可以看到,两者预测的应力应变数值吻合非常好。从计算时间来看,有限元模型使用8个CPU并行计算需1100秒,而DMN模型使用1个CPU 仅需3秒即得出结果。

注塑短纤维增强复合材料的无缝仿真工作流程

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删

武汉格发信息技术有限公司,格发许可优化管理系统可以帮你评估贵公司软件许可的真实需求,再低成本合规性管理软件许可,帮助贵司提高软件投资回报率,为软件采购、使用提供科学决策依据。支持的软件有: CAD,CAE,PDM,PLM,Catia,Ugnx, AutoCAD, Pro/E, Solidworks ,Hyperworks, Protel,CAXA,OpenWorks LandMark,MATLAB,Enovia,Winchill,TeamCenter,MathCAD,Ansys, Abaqus,ls-dyna, Fluent, MSC,Bentley,License,UG,ug,catia,Dassault Systèmes,AutoDesk,Altair,autocad,PTC,SolidWorks,Ansys,Siemens PLM Software,Paradigm,Mathworks,Borland,AVEVA,ESRI,hP,Solibri,Progman,Leica,Cadence,IBM,SIMULIA,Citrix,Sybase,Schlumberger,MSC Products...