在现代工程设计中,复合材料被广泛应用,其微观成分和结构对宏观力学行为有重要影响。准确的多尺度物理建模对于材料设计和结构分析的成功与否至关重要。本文将介绍LS-DYNA中用于高保真微观力学计算的多尺度分析功能,基于机器学习的降阶模型技术和短纤维增强复合材料结构的加速并行多尺度模拟等。

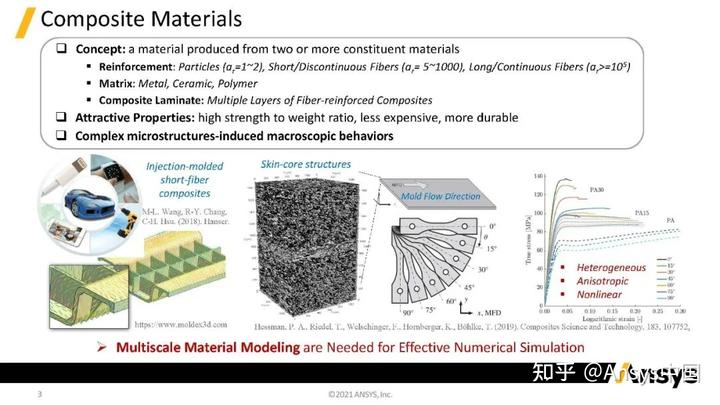

复合材料是指由两种或两种以上的几何及物理特性不同的单一材料组合在一起所形成的一种新材料,例如将颗粒短纤维或长纤维作为增强材料,嵌入到金属、陶瓷或聚合物的基体材料中,便能够得到一种新材料。或者将纤维增强的复合材料一层一层的铺在一起,便得到了复合材料层合板结构。复合材料具有轻质、高刚度、高韧性等特性,近些年来在工业界得到了广泛的应用。

与此同时,复合材料的宏观力学性能却非常复杂,难以模拟预测。如上图左下案例所示,短纤维增强复合材料通常由注塑成型技术来加工制造,该技术可以在很高的生产效率的前提下生产复杂几何形状的结构构件。与此同时,材料在各个方向的微结构分布是非均匀的,每个位置纤维的方向、纤维的体积百分比都不一样,这也导致了宏观力学性能上材料的力学性能十分复杂,是非线性、各向异性、且各点都不一样,非均匀的分布。针对复杂的复合材料表现,很难从传统的宏观尺度上进行简单的描述。因此发展一套准确有效的多尺度材料建模技术十分必要。

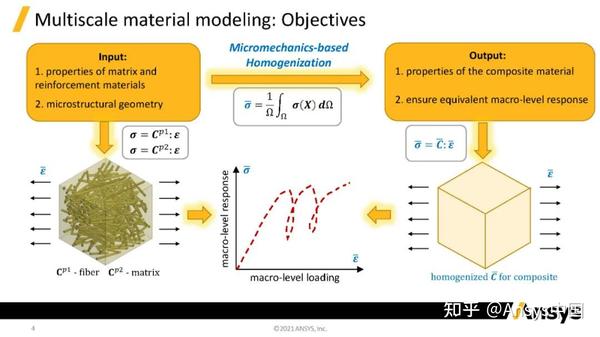

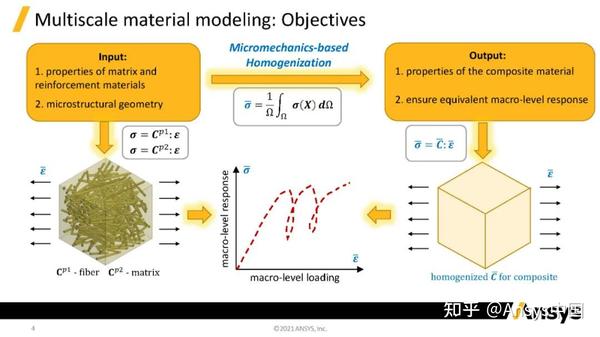

多尺度材料建模。已知材料的某些微观信息,如增强体和基体的基本材料性能,以及微结构的几何形态,目标是预测该材料的宏观力学响应力学性能。此时需要借助一项基于细观力学的材料均质化的技术。

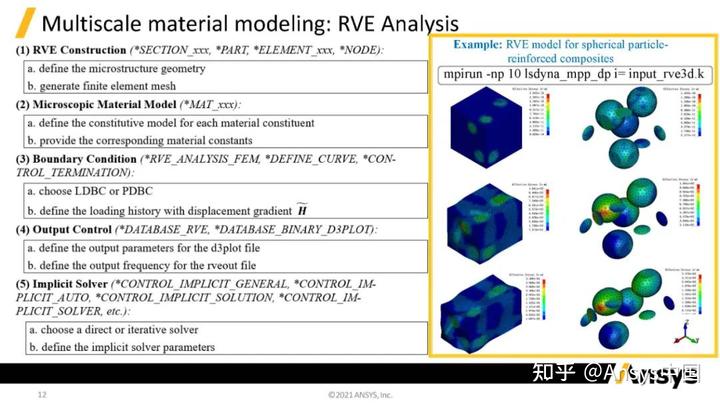

RVE分析包含两个重要部分,第一部分,在RVE区域内求解微观层次上的力学平衡方程,以得到微观结构上任意点的应力及应变响应,随后结果将输出到d3plot文件。与其他LS-DYNA有限元分析一样,d3plot文件可使用LS-PrePost做进一步后处理。另一方面,LS-DYNA可对RVE结果进行自动的均质化处理,以得到复合材料宏观的应力及应变响应,这些数据将输出至rveout文件,该文件与文本文件类似,可以查看所包含的数据,也可以提取数据做进一步分析。

要实现RVE分析,需要在输入文件里填写重要的关键字*RVE_ANALYSIS_FEM,该卡片由三行组成,第一行填写输入文件名字,该名字对应.K文件(Key Word文件),文件包含RVE模型的有限元网格信息,如每个单元包含的节点信息,每个节点的坐标等。第二行需指定该RVE模型是二维还是三维模型,自动施加的位移边界条件,是周期性还是线性。第三行需要考虑,在施加宏观位移边界条件时,施加宏观的应变,宏观应变有6个独立的分量,分别可以允许指定在某个方向施加变形约束,或者在某个方向可以自由变形。

完成以上设置之后,便可得到完整的输入文件提交任务。任务完成后,打开d3plot文件查看材料的变形过程及非线性的响应,并可以查看材料在微观层次上,产生应力集中、诱发材料被破坏的区域。此外rveout文件也可以查看均匀化的材料宏观力学响应。

除上文提到的颗粒增强复合材料,RVE分析也可应用于各类短纤维、长纤维,或新型复合材料。实际应用中常常会选用已有的材料本构模型(线性或非线性),来描述复合材料的宏观表现,而材料参数、材料刚度或模型参数,又十分依赖于实验测量标定数据,往往物理实验非常耗时且成本昂贵。现在,用户可以利用RVE分析技术创造数值化的复合材料模型,并针对这些复合材料模型进行虚拟测试,得到宏观层次上的应力应变数据,并利用这些数据做曲线拟合,进一步计算,从而更好帮助用户更快的分析和改进材料的设计。

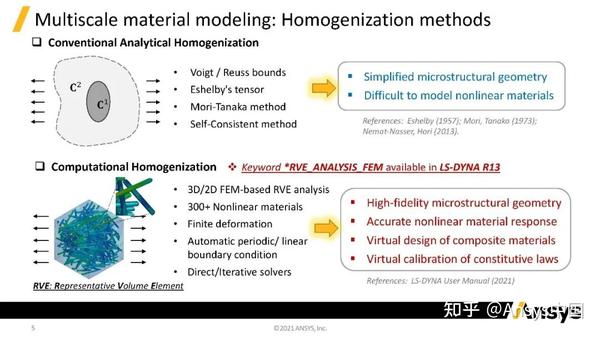

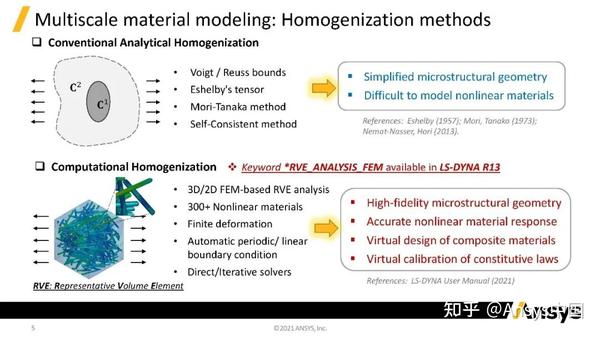

多尺度材料建模。已知材料的某些微观信息,如增强体和基体的基本材料性能,以及微结构的几何形态,目标是预测该材料的宏观力学响应力学性能。此时需要借助一项基于细观力学的材料均质化的技术。

材料均质化实现有多种方法,第一种是基于传统的解析力学,在引入部分假设后,材料的微结构会被简化成简单的几何形状,进而推导出解析解。该方法难以模拟复杂的材料微结构,也很难捕捉非线性的材料响应。为克服这些局限,LS-DYNA开发了一套新的基于有限元模拟的材料均质化方法,相应的关键字为*RVE_ANALYSIS_FEM,该方法允许针对真实的材料微结构建立三维或二维的有限元模型。而这个模型便是RVE,可以针对复合材料的基体和增强体材料分别选取相应合适的本构模型。本构模型可从LS-DYNA提供的包含上百种材料的材料库中选取。RVE分析可以考虑材料和几何的非线性大变形,也可以自动施加周期性或线性的RVE边界条件,在隐式求解时可选取直接或迭代的高效求解器。利用该方法,可以对复合材料进行虚拟的测试,同时也可以对复杂的材料模型中的某些模型参数,进行快速有效的标定和测量。

材料均质化实现有多种方法,第一种是基于传统的解析力学,在引入部分假设后,材料的微结构会被简化成简单的几何形状,进而推导出解析解。该方法难以模拟复杂的材料微结构,也很难捕捉非线性的材料响应。为克服这些局限,LS-DYNA开发了一套新的基于有限元模拟的材料均质化方法,相应的关键字为*RVE_ANALYSIS_FEM,该方法允许针对真实的材料微结构建立三维或二维的有限元模型。而这个模型便是RVE,可以针对复合材料的基体和增强体材料分别选取相应合适的本构模型。本构模型可从LS-DYNA提供的包含上百种材料的材料库中选取。RVE分析可以考虑材料和几何的非线性大变形,也可以自动施加周期性或线性的RVE边界条件,在隐式求解时可选取直接或迭代的高效求解器。利用该方法,可以对复合材料进行虚拟的测试,同时也可以对复杂的材料模型中的某些模型参数,进行快速有效的标定和测量。

上文介绍了如何利用RVE分析技术在材料层次上对复合材料进行多尺度的模拟分析,接下来将介绍基于人工智能、用于大型复合材料结构多尺度分析的方法,核心技术Deep Material network深度材料网络,简称DMN。

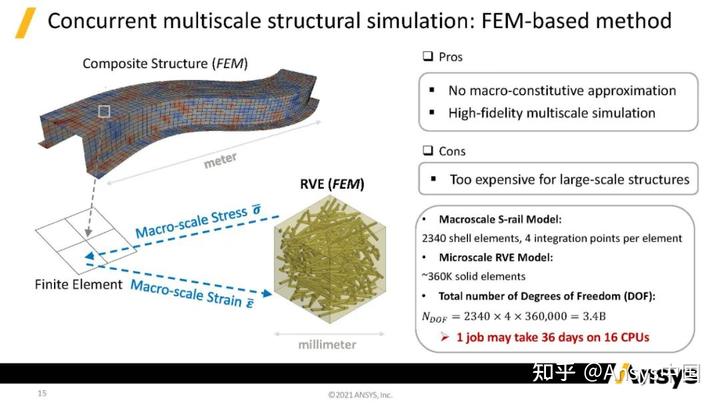

Concurrent Multiscale Structural Simulation概念。假设某复合材料制作的大型结构,长度在米的量级单位,用有限元离散单元结构,每个单位对应一组复合材料的微结构RVE模型,在有限元计算过程中,每个时间步上宏观的有限元,会产生宏观的应变增量,将该应变增量作为输入变量施加到RVE模型上,随后进行RVE有限元计算,得到宏观的均匀化应力,返还给宏观有限元模型。下一个时间步继续进行数据的传递,在两个尺度上可以进行同步的多尺度耦合计算。这个多尺度计算方法,可以实现非常精确的针对复合材料结构的模拟,完全避免了使用任何宏观意义上的材料本构模型,取而代之使用十分精确的RVE有限元模型。但缺点是,计算量非常大。假设某个复合材料在宏观上需要2,000多个壳单元,每个有限元则需要4个积分点,每个积分点需要对应一个独立的RVE模型,该RVE模型在三维的有限元模型中可能需要大量的实体单元,例如36万个有限元单元,耦合之后每个积分点都要对应一个RVE单元,计算总共的自由度接近34亿,即使用16个处理器并行计算粗略估算也需花费约36天,计算量太大,不适合应用于工业界的大型工程结构上。

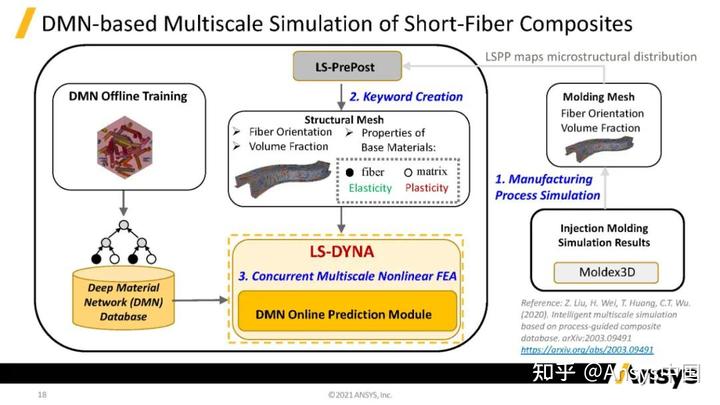

若宏观和微观都依赖于有限元计算,很难实现可行的Multiscale Structural Simulation多尺度结构仿真方案。基于此,开发团队引入基于物理定律的机器学习模型Deep Material Network取代RVE有效模型,将DMN与宏观有限元模型耦合。DMN的输入参数为宏观的应变输出参数(应力),功能相当于原来的RVE有限元模型,但所需的计算时间相比有限元更少,经验证,可由原先的36天缩短到仅需18分钟。

DMN方法由Zeliang Liu博士与C.T. Wu博士于2019年合作提出。Network底层的节点,黑色、白色分别代表不同的材料成分,如纤维/基体。数据在network内部进行传输和运算之后,在network顶点预测出复合材料的宏观均匀化的材料性质和响应。要使用DMN模型,首先要提供相关的材料数据来训练模型,训练过程可在离线状态下完成,通过RVE有限元计算来生成所需的数据,将数据提供到模型进行训练。本质上,训练过程就是使network学习材料微结构内部的变形的机理,各部分组成成分,如何相互作用,材料微结构的一些几何形态等。训练完成之后的network,可以用来进行Online prediction在线预测。对LS-DYNA用户来说,离线训练过程已由研发人员在研发阶段完成,用户可在LS-DYNA中直接调用在线预测。

图中右下案例将DMN预测和基于有限元的RVE模型预测对比,可以看到,两者预测的应力应变数值吻合非常好。从计算时间来看,有限元模型使用8个CPU并行计算需1,100秒,而DMN模型使用1个CPU 仅需3秒即可得出结果。

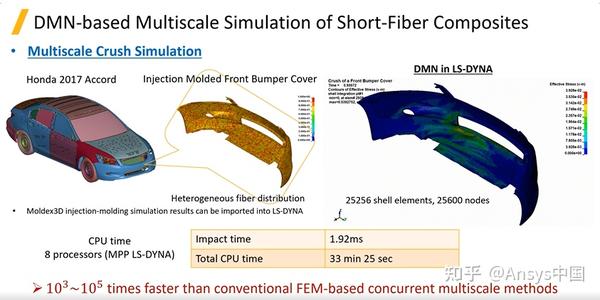

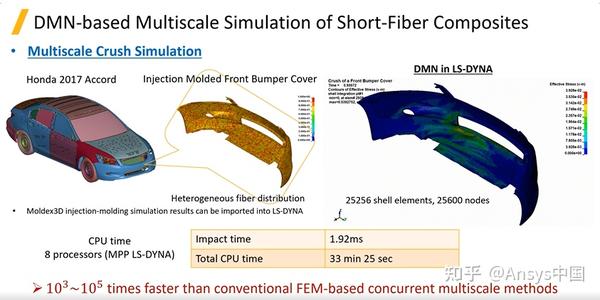

近年,LS-DYNA开发团队对短纤维增强复合材料采集了众多数据,针对DMN模型进行离线训练,并将训练后的模型整理成数据库置入LS-DYNA中,从而支持针对注塑成型的短纤维增强复合材料进行多尺度的初始模拟。该过程分为三步,首先利用注塑成型的模拟软件,如Moldex3D模拟加工制作过程,进而得到微结构在该结构上任意点的分布(纤维的方向,纤维的体积分数比等),随后利用LS-PrePost将这些微结构的分布信息,映射到更适合固体结构动力分析的有限元网格。此外,还可提供关于纤维和基体的材料性质和参数,如线性、线弹性、弹性、非线性弹塑性的材料参数,基于这些参数,LS-DYNA中进行有效的基于DMN方法的多尺度非线性有限元模拟。基于DMN短纤维复合材料多尺度模拟案例

Honda 2017年某款车型,假设汽车前保险杠由短纤维增强型复合材料制作而成,利用Moldex3D软件进行注塑成型的加工制造数值模拟,以得到各个位置上材料微结构的分布,包括材料、纤维的方向及纤维的体积百分比。随后利用LS-PrePost将该材料的微结构分布导入到LS-DYNA中。该案例包含约25,000个壳单元,利用8个processor进行并行计算,模拟高度非线性的保险杠受到撞击的动态过程。与传统的完全依赖于有限元的多尺度模拟方法相比,基于人工智能的算法DMN可以提速上千甚至上万倍。

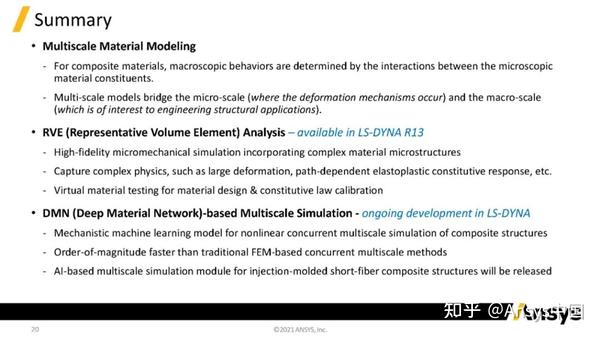

· 多尺度材料模拟

o 复合材料宏观上的力学性能和表现,由微观结构相互作用所决定,因此发展高效的多尺度模型,来反映材料微观上的变形机理对于宏观力学性能的影响十分必要;

o 多尺度模型连接了微观尺度(变形机制发生的地方)和宏观尺度(对工程结构应用很有兴趣);

· 基于RVE分析技术(R13版本可用)

o 结合复杂材料微观结构的高保真显微力学模拟;

o 捕获复杂物理现象,如大变形,非线性材料响应;

o 虚拟材料测试用于改进材料设计和材料本构模型的参数标定;

· 基于DMN(深度材料网络)的多尺度模拟- LS-DYNA开发中

o 复合材料结构非线性并行多尺度仿真的机械机器学习模型;

o 比传统的基于有限元的并发多尺度方法计算效率快数量级;

o 基于人工智能的注塑短纤维复合材料结构多尺度仿真模块即将发布

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删