基于ANSYS DX进行分流管结构优化

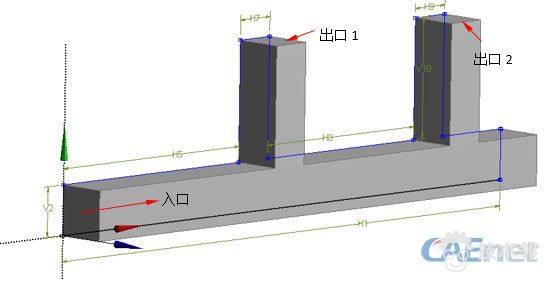

如图1所示模型。介质自入口以0.5m/s速度流入,从出口1和出口2流出。为满足使两个出口的流量保持一致,因此需要对结构几何参数进行优化设计。

图1几何模型

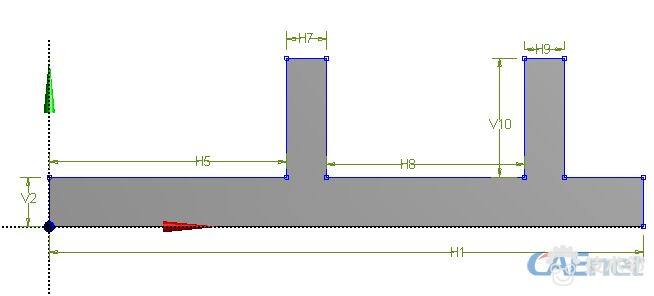

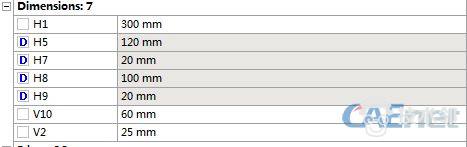

涉及到的初始尺寸参数如表所示。

表1初始几何参数

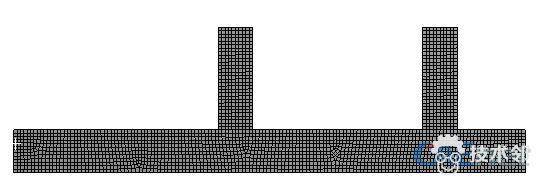

本例可以采用2D模型进行计算。计算模型如图2所示。当然本例也可以采用3D模型进行计算,不过从计算精度和计算开销上来讲,采用2D模型完全能够解决问题。(只需要在reference value中设置depth即可)

图2二维几何模型

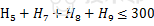

3 参数化及优化过程进行参数化过程之前,需要确定好各几何关系间的约束关系(如平行、等长、垂直等)。同时还需要对几何尺寸进行约束,本例中需要定义的约束包括(满足建模和计算的需要):

几何约束在DM中完成,尺寸约束在后续的DX中进行设置。

图3参数化后的尺寸

在对结构进行优化过程中,选定设计变量包括:H5、H7、H8、H9。

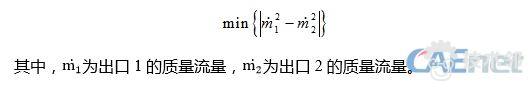

优化目标为:

4 计算网格设置

本例几何简单,可以直接使用multizone方法划分四边形网格,当然如果采用ICEM CFD进行更精细的网格划分自然是更好。对于网格划分方法,这里不再赘述。

本例采用2.5mm的全局尺寸进行网格生成。生成的计算网格如3所示。注意命名。

图4计算网格

5 计算设置对于FLUENT中的设置较为简单,具体设置过程这里不赘述,仅仅列举一些需要设置的项,包括:

(1)采用稳态计算,选用2D Planar

(2)选用realizable k-e湍流模型

(3)选择工作介质为water-liquid

(4)设置入口边界类型为velocity inlet,设置速度为0.5m/s,设置湍流强度5%,湍流粘度比为5。

(5)设置出口1边界类型为pressure outlet,设置出口静压为0,设置湍流强度5%,湍流粘度比为5。

(6)出口2采用与出口1相同的设置。

(8)设置Solution Methods中的压力速度耦合方式为Coupled

(7)初始化计算。

(8)设置迭代次数200,进行计算,大约在80步左右计算收敛。

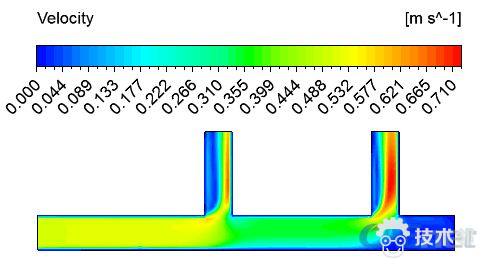

6 参数化输出设置切换至CFD-POST中进行后处理工作,同时定义输出参数。可以先查看一下速度云图,如图5所示。

图5速度分布

统计各出入口的质量流量,如图6所示。(需要注意的是,由于在FLUENT中计算的是2D模型,导入到CFD-POST后,其默认几何厚度为1米)

图6各出入口质量流量

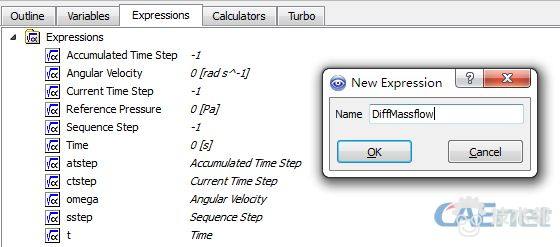

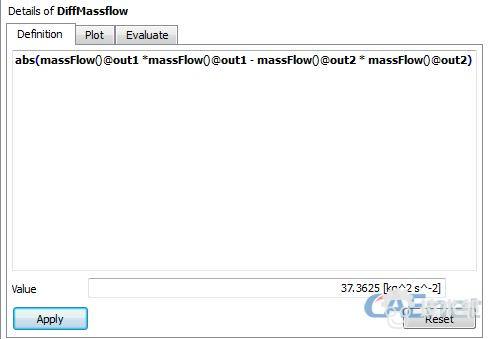

右键点击Expressions面板中的空白位置,在弹出的新建对话框中新建表达式DiffMassflow,如图6所示。

图7定义新的表达式

定义表达式内容如图8所示。

图8定义表达式

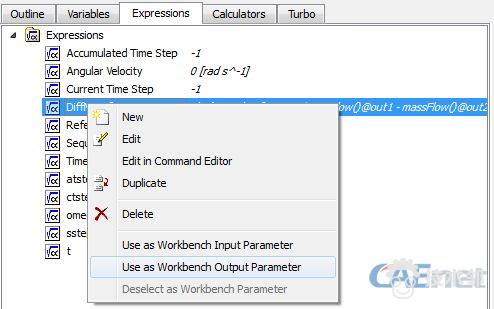

如图9所示,在表达式DiffMassflow上点右键,选择Use as Workbench Output Parameter,将表达式的值作为输出变量输出。

图9定义表达式为输出

同样方式定义两个出口的流量massflow1及massflow2,并作为workbench输出参数。

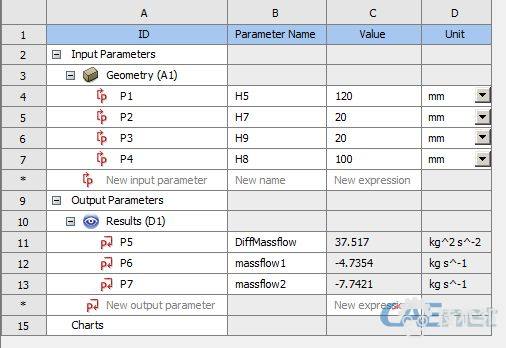

鼠标双击工程面板中的Parameter set,查看参数定义,其结果如图10所示。可以看到之前定义的输入参数,如H5,H7,H9,H8等,也可看到输出参数,如DiffMassflow,massflow1及massflow2等。

图10参数结果

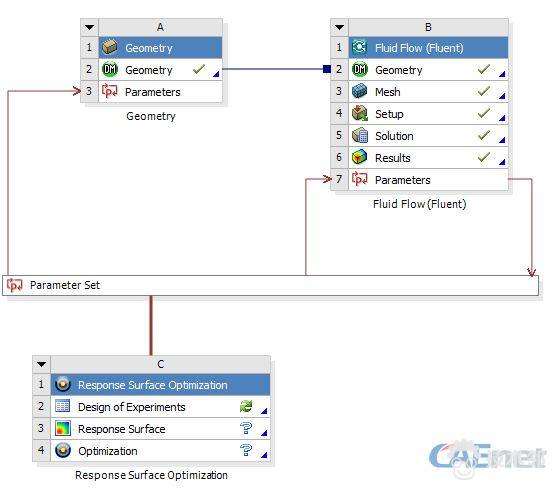

7 定义实验从Toolbox中选择Response Surface Optimization,拖拽其到Parameter Set,上,工程数据结构如图所示。

图11工程数据结构

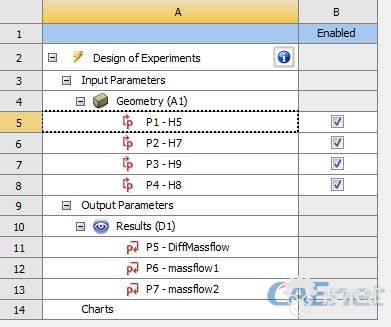

鼠标双击E2单元格Design of Experiments,在弹出的如图12所示的面板中进行试验设计。

图12实验设计定义面板

(1)定义试验设计方法

点击面板中的A2单元格设置Design of Experiments,选择Design of Experiments Type为Central Composite Design,此选项为默认选项,意为采用中心复合实验设计。也可以选择其他实验设计方式。详细内容可参阅实验设计方面资料。如图13所示进行设置。

图13设置试验设计方法

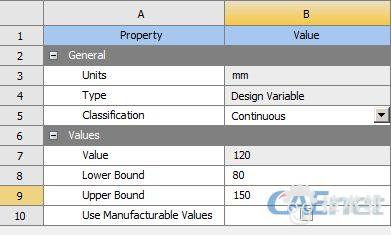

(2)定义参数H5的上下限

鼠标点击图12所示面板中的A5单元格,在下方的数据设置框中进行参数定义。这里定义参数H5的下限为80mm,上限为150mm,如图14所示进行定义。也可以选择使用制造参数,如果选择使用制造参数的话,后期优化后的参数值仅为所设置的制造参数。

图14 H5上下限设置

同理设置H7的范围为[15,25] ,H8范围[60,100],H9范围[15,25]。

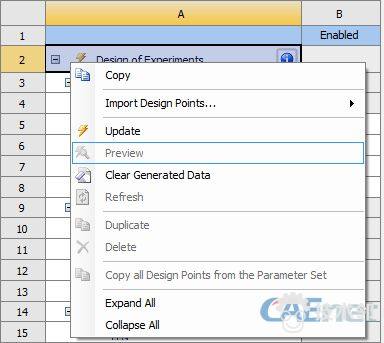

鼠标右键点击A1单元格,选择菜单Preview,则可预览设计后的实验。

图15预览实验参数

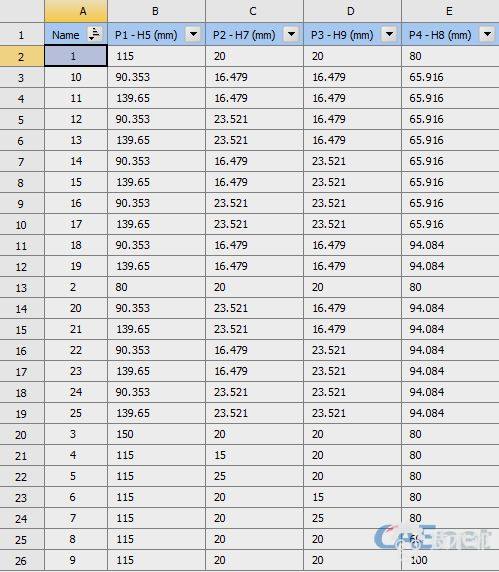

设计的实验安排如图16所示,共包含25组实验。右键点击A1单元格,在弹出的上下文菜单中选择Update进行数据更新,此时workbench开始调用FLUENT进行计算,计算时间跟实验组数和单组实验计算时间的乘积相关,可能会需要较长的一段时间。

图16实验安排

计算结果如图17所示。

图17计算结果

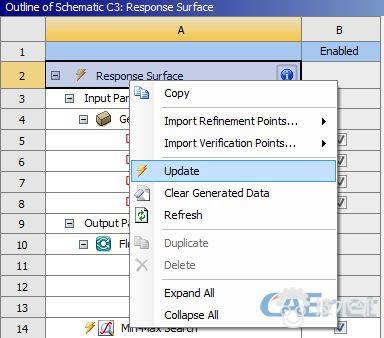

8 响应面分析返回至工程面板界面,鼠标双击C3单元格Response Surface,进入响应面分析界面。如图18所示。右键点击Response Surface,选择Update菜单进行更新。

图18响应面操作

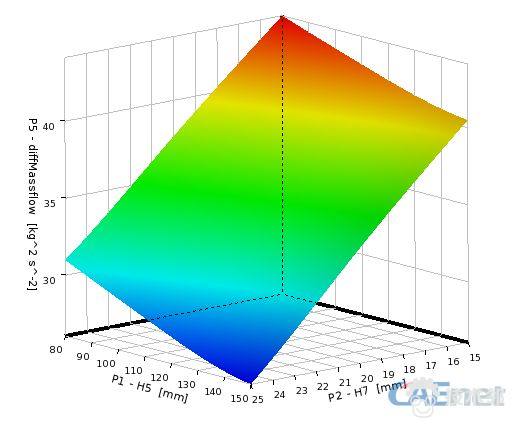

此时可以查看响应曲面情况,如图19所示为DiffMassflow与H5和H7之间的响应曲面。同样可以查看与其他变量间的响应曲面。

图 19响应曲面

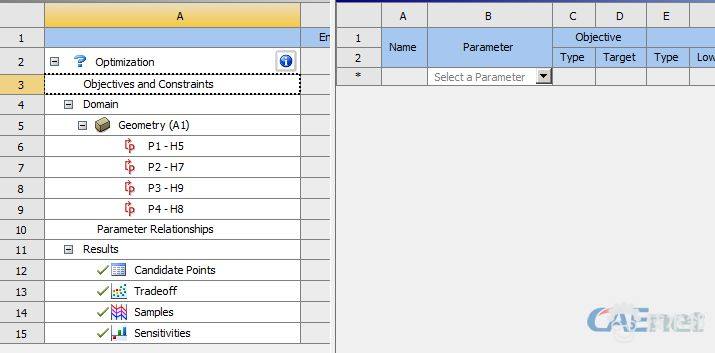

9 优化过程定义返回至工程面板,鼠标双击C4单元格Optimization,进入优化定义面板,如图20所示。

图20优化定义

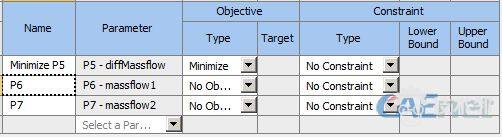

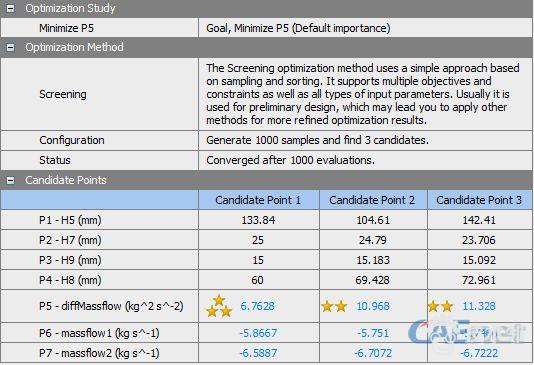

鼠标点击A3单元格Objectives and Constraints,在右侧的列表项Parameter下拉框中选择变量P5-DiffMassflow,设置Type为Minimize。可以将两个出口的流量也添加进去,但不设置为目标变量,主要是为了观察结果。如图21所示。

图21定义目标

右键点击左侧A2单元格Optimization,选择菜单Update进行优化计算。

计算结果如图22所示,软件计算得到了3个候选结果,列举了各结果对应的几何参数。从图中看出,最好的结果参数为:H5=133.84mm,H7=25mm,H9=15mm,H8=60mm,此时对应的目标值为6.7628,对应的出口1流量为5.8667kg/s,出口2流量为6.5887kg/s。

图22计算结果

至此,本实例结束。后续工作包括几何尺寸的圆整、代入重算等,这里不再赘述。

10 总结利用DX进行流体优化,总体上来说思路比较简单,难点在于参数化设计及实验设计。实验设计的好坏直接影响到优化结果的好坏。