一、兴森服务器板一站式解决方案

如果说第一期兴森大求真所介绍的全光网络是数据传输的血脉,服务器则是数据计算的大脑。尤其2020年进入信创元年,这个“大脑”的地位更是举足轻重。

服务器需要不断提升数据计算能力,导致PCB板 多种互连总线不断提速、pin脚规模不断提升,单板尺寸更大、更复杂,面临巨大挑战。

兴森科技针对国内外主流CPU平台的服务器板,可提供一站式解决方案,以整体硬件需求为导向,集成设计、生产、采购、贴装、测试、组装六大环节,提供从试产到批量制造的整体硬件解决方案,提升开发效率、缩短开发周期,帮助企业从原理方案到产品上市的快速跨越,助力电子科技持续创新。

本文《兴森服务器板一站式解决方案》,将重点讲解服务器主板的多总线SI/PI设计和仿真要点及后端PCB和SMT制造的挑战如何突破。

二、服务器PCB的设计及仿真

2.1服务器PCB互连特点

如下图所示,服务器主板的互连特点是总线类型多,并且速率不断提升,例如内存总线DDR4→DDR5演进,Serdes总线从56Gbps→112Gbps演进。本文将重点介绍DDR并行总线、PCIe5.0的高速SI设计仿真,以及电源PI设计仿真。

服务器主板互连总线示意图

兴森科技针对国内外各大主流CPU平台,已经有近二十年设计经验。CPU和主板性能不断提升,给PCB的设计带来三大挑战:1.规模大。兴森科技每年设计7000款板卡,连接点平均规模为2500pins,服务器主板动辄大于30000pins,单板器件超过10000个也不稀奇。2、难度高。以X86 CPU平台为代表,服务器主板部分移植芯片Layout的极致设计理念,以确保大批量出货的一次直通率。3、要仿真。服务器主板高速、高密、大电流技术普遍存在,SI和PI仿真必须为设计全流程保驾护航。

2.2CPU&内存并行总线设计及仿真

DDR演进如表1所示,DDR3至DDR5供电电压越来越低,速率越来越快,对信号质量要求越来越高。

表1 DDR并行总线演进

兴森对DDR内存总线的设计和仿真方法总结如下

2.3PCIe5.0高速串行总线设计及仿真

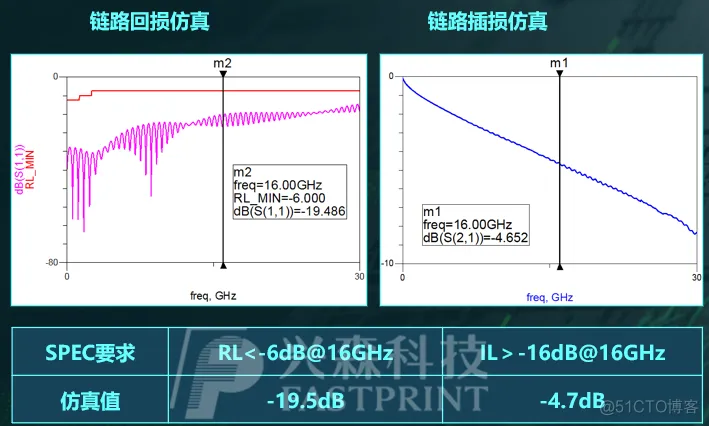

服务器PCIe总线演进如表2所示。其中PCIe 5.0 CPU处于产品化的阶段。PCIE5.0传输速率提升到32Gbps,链路设计及仿真要求:阻抗85Ω+/-5%;通道特性插损>-16dB@16GHz、回损<-6dB@16GHz(主板损耗+连接器损耗+插卡损耗);时域眼图要求:最小眼高15mV,最小眼宽9.375ps。

表2 PCIe总线演进

兴森针对PCIe5.0的仿真案例如下图所示,经过仿真和设计优化后,结果满足协议要求。

兴森PCIe5.0仿真案例

2.4服务器主板电源设计仿真(PI)

服务器PCB主板上电源输入为12V,然后由12V转换成各种电压给各个模块供电。服务器电源电压类型多达十多种,且载流大,如CPU核电需几百安的电流,故电源设计及仿真尤为重要。

服务器主板多种电源举例

电源仿真包含平面阻抗PDN仿真、直流压降仿真、电流密度和电热协同仿真 三大部分工作。

平面阻抗PDN仿真:平面阻抗仿真主要分析平面、电容选型及其位置等对电源PDN的影响。通过仿真可得知超过目标阻抗的频点范围并针对性提出优化措施。对于CPU核电源,电流较大,平面阻抗目标较低。一般只能优化10MHz内的平面阻抗。

兴森平面阻抗PDN仿真案例

直流压降仿真:CPU核电源电流一般在100A甚至200A以上,需2个1/2/3Oz的电源平面层处理。层数越多、铜厚越厚压降越小,但成本越大。通过仿真可选择合适层叠和铜厚方案。

电流密度和电热仿真:可根据板卡铜皮电流和发热情况,选择合适层叠和铜厚方案。

兴森电流密度和电热仿真案例

2.5兴森服务器板设计仿真总结

兴森针对服务器板建立了设计流程,并设置布局评审、布线评审,电气评审和工艺评审,以保障设计质量。围绕IC设计与晶圆制造工艺更替,CPU平台升级会带动服务器主板和其他配套子卡同步换代,兴森科技设计中心人力资源雄厚,工具软件齐全,可并发实施多个大型服务器项目运作,不断为国内外服务器产品客户提供优质的技术服务。

三、服务器PCB制造工艺挑战

设计仿真完成,输出各个图纸之后,还需要把图纸变成实物。在“兴森服务器板一站式解决方案”中,当然少不了PCB和SMT制造环节,才能给客户交付一个完整的单板。

兴森为服务器板配置了批量生产专线,在这里又遇到了哪些挑战?是如何突破的?

兴森服务器PCB制造是在宜兴硅谷完成的。宜兴硅谷主要为客户提供高端印制电路板的批量生产服务,月产值约8000万元,其中20%是服务器相关产品。

3.1服务器主板PCB制造工艺挑战

主流CPU性能不断提升,其Pin脚规模不断增加,互连总线速率不断提升。导致PCB制造不断挑战 BGA高密出线、高速链路低损耗的能力极限。

服务器PCB工艺挑战和关键工序

3.20.94mm Pitch BGA出双线的挑战

目前主流平台服务器PCB以0.94mm pitch BGA出双线为主流设计。PCB工艺需要对层间对准度能力进行升级,达到背钻层偏≤4mil的要求。同时需要对电镀深镀能力、镀铜均匀性、线路制作 进行精细管控。本章节重点介绍层间对准度和精细线路的工艺控制方法。

1.层间对准度≤4mil的控制

层间对准度是多个工序公差叠加而成的结果,包括内层,压合、钻孔和背钻。为了满足服务器PCB层间对准度≤4mil,针对以上工序的特点,作者提出了自己的控制算法(图2),其中CCD钻孔和CCD背钻需要用到同一套CCD靶标。

兴森PCB层间对准度≤4mil控制方法

在控制流程中,层压是关键工序之一。层压工序的子流程包括热熔、叠合、压合、打靶,每一个制造环节,都会对层间对准度造成较大的影响。部分高端服务器主板,层数和对准度要求更高的话,需要用Pin-Lam方式制作。

2.精细线路的控制

0.94mmpitch BGA布两线的设计,内外层线宽线距均设计为3.5/4mil。宜兴硅谷专门引进了 大尺寸高精度的全自动连线LDI曝光机、真空蚀刻线、脉冲VCP电镀等先进设备,以满足服务器主板等高端PCB的设计需求。兴森宜兴硅谷PCB最大尺寸可以做到720mm,内层线路批量能力达到线宽/线距3/3mil,外层线路批量能力达到线宽/线距3.5/3.5mil。

3.3高速链路低损耗的挑战

高速链路低损耗:随着服务器传输速率的不断提高,例如PCIe5.0速率达到32Gbps,IO总线速率从56向112Gbps演进。服务器PCB制作过程中希望链路损耗越低越好。例如Eagle Stream平台在12.89GHz频率下,要求带状线信号损失≤0.83dB/inch,微带线信号损失≤1.48dB/inch,除了材料选择和常规阻抗控制参数的管控外,线路精度/粗糙度和背钻stub的控制也尤为关键。

1.背钻Stub≤10mil的控制

背钻制作中,可采用板厚分堆、板边设计背钻切片陪片的生产方式,并采用高精度背钻设备,控制背钻stub≤10mil。在背钻检测方面,引进背钻检查机,利用光学原理,可检查背钻偏位、毛刺,堵孔等情况,对背钻品质控制提供有力保障。

背钻Stub示意图

2.低粗糙度棕化

因高速信号传输的“趋肤效应”,导体表面粗糙度越大,信号损失越大。可采用低粗糙度棕化药水,该棕化药水的咬蚀深度只有0.8-1.4um,经研究测试,同种条件下比对,在保障压合质量的同时,比普通棕化药水的信号损失减少3-5%

3.4高端单板PCB制造总结

高端单板PCB主要包括服务器主板、通信板等,需要不断提升单板数据容量,在不增加单板尺寸的前提下,则需扩展高速通道数量/密度和速率。本章节以服务器主板出双线为例,介绍了0.94mm pitchBGA出双线、高速链路低损耗的工艺挑战及其控制措施。

四、大尺寸单板SMT组装

服务器CPU性能提升,增加Pin脚规模,导致CPU封装尺寸逐渐增大。同时为了提升每块主板的计算能力,板内经常会采用多路CPU互连,例如双路甚至4路,导致单板尺寸也会变大。这给大尺寸单板SMT组装带来挑战,因为尺寸增加,再增加单板及封装的变形量,则带来应力失效的风险。如下表示意,某些CPU平台单板尺寸可到500mm以上,CPU封装尺寸60mm+,器件种类几百种。另外服务器主板的用量很大,经常需要厂家具备批量制造能力。本章节,以兴森为例,介绍其大尺寸SMT组装的应对措施。

4.1服务器板SMT专线

针对服务器主板大尺寸、大批量的需求,兴森配置了高速SMT专线,在线配置设备主要有:锡膏印刷机→SPI检测→贴片机→炉前AOI→回流炉(14温区)→炉后AOI。线体的特点在于:载重>15KG,PCB尺寸>900*600mm,物料种类>400种,贴装精度:±0.03MM, 14温区氮气回流焊。

1.锡膏印刷

对SMT生产工序的质量管控至关重要。兴森会结合客户产品特点,定制钢网开孔文件,并且内部配置了激光切割+抛光等钢网生产工序,甚至制作特殊的阶梯钢网,以满足单板中特殊器件要求不一样厚度的锡量要求。

2.大尺寸的SPI锡膏检测设备

可以检测锡膏厚度,体积,以及是否存在短路、漏印、少锡、偏移等不良,及时拦截不良品。

3.高精度高速贴片机

共配置了4台AIMEX3,可满足>400种物料,整线可以实现CPH:7万点/H),最小贴装元件:01005(英制),精度:±0.025mm。还可解决DIMM条的贴装问题。

4.14温区氮气回流:

大尺寸CPU和高密集DIMM贴装设计,对于回流焊过程的温度升温及降温的时间及速率要求严荷,需要14温区-氮气回流来实现。上线前,产线均会使用炉温测试仪检测炉温曲线,有效地避免氧化,确保可焊性。

4.2SMT质量保障

针对这么复杂的单板,想达到高良率,需要有一套完善的质量保障体系。

1.除从硬件设备上,匹配服务器产品的生产能力要求,在生产过程设用专线,专人,专岗。通过首件检测,SPI,AOI,X-RAY,FCT功能测试等全流程制程监控,能够提前预防发现,拦截问题点 ,保障良率>98%

2.使用信息化系统(MES系统)涵盖全流程,能够有效地追溯订单进度,产品状态,防错料甚至于物料追溯。

3.“产品质量是设计出来的!”。NPI(新产品导入)过程中,凭借在可制造性设计方面的经验积累(如:器件选型,制程工艺,质量管控,交付)及专业的DFM分析软件,提前识别、预防制造环节可能出现的问题,并提出改进措施,有效地助力服务器产品的质量和研发效率提升。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删