德国宾德集团(Franz Binder GmbH)引入CADENAS战略性零部件数据资源管理系统PARTsolutions

标准件是设计的重要元素,使用标准件有助于企业实现最佳成本效益,促进合理发展。在宾德,标准件被用于塑料注射成型工具和自动化系统的开发。它们在整个设计过程中起着重要的作用。除了降低设计成本外,还有利于库存件的经济管理,清理冗余数据,促进设计的统一性和标准化。

多年来,供应商一直提供来自各种制造商的标准件。一些供应商在他们的官网上提供标准件下载,而另一些供应商则提供离线CD光盘供使用。在极端情况下,供应商必须重新设计标准件。

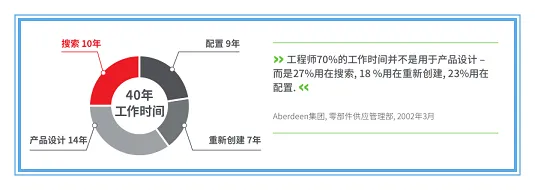

不论是工程师、设计师、规划师还是开发人员,没有具体的产品数据信息,想要在网站中找到所需的标准件,往往需要花费大量的时间。

搜索标准件会浪费大量时间。一个中型注塑模具由大约 150 个独立零部件组成。标准件的比例约为20%。在自动化技术系统开发方面,涉及的单独零部件大约有 500个,标准件的比例更高。

宾德引入PARTsolutions的关键原因:

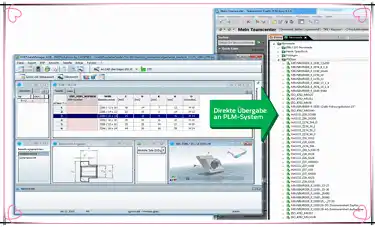

1、宾德希望结合 Teamcenter, 在其CAD/PLM 系统 Siemens NX中直接查找和使用标准件和供应商外购件。随着战略性零部件管理系统 PARTsolutions 的引入,宾德成功创建了一个专业完善的零部件管理系统,能与宾德现有的 CAD 系统相兼容,快速进行零部件选型。通过使用与相应 CAD 系统兼容的原始 CAD 格式,能瞬间获得完整的模型信息,包括其现有 CAD 系统的“结构树”。利用PARTsolutions安装标准件,可节省80%的时间。

图片文字说明示例:PARTsolutions包含800多个获认证的知名国际制造商零部件目录,用户只需通过简单的鼠标拖放便可将产品模型集成和链接到原设计中。

2、在引入PARTsolutions后,对于像宾德这样的公司来说,能瞬间找到数据库中有的组件,而不是自己去构建它们,意味着省略了大量搜索和创建零部件所需的非生产性时间,从而大大提高了工作效率和节省巨大的时间和成本。

图片文字说明示例:自动组装机是一种自主开发的产品,它自动检查和装配各个零部件,并将它们组装起来以绑定特定的连接器组件。使用该机器,可从单个零部件生产出108个不同系列的组件。机器由大约3500个独立零部件组成,其中大部分为标准件。这个时候借助PARTsolutions就可以轻松访问,快速查找标准件及其安装件,能帮助设计人员大大节省产品的设计时间,这也正是PARTsolutions的使用价值所在。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删