摘 要

以光伏支架主体结构为主要研究对象,利用SolidWorks软件建立光伏支架的3D模型,导入到ANSYS软件中进行分析,在分析时主要考虑对光伏支架最不利的工况,其荷载主要包括风荷载、雪荷载、恒荷载和光伏支架自重,根据光伏支架结构设计规程相关规定,计算后施加在檩条和组件连接的面上,荷载组合为风荷载、雪荷载、恒荷载相加作用。分析结果中得到光伏支架总变形、x向变形、z向变形、等效应力和等效应变等分析情况。分析结论对光伏支架的研发具有一定参考意义。

关键词:光伏支架;ANSYS;受力分析;有限元;

0 引言

光伏支架(solar panel bracket)是太阳能光伏发电系统中为放置、安装和固定太阳能面板而设计的支架。自从我国提出碳达峰碳中和以来,光伏行业迎来了新的发展和机遇,光伏支架的需求也是逐渐增长[1]。在设计上,要做到安全适用、经济合理,应符合GB 50017-2017《钢结构设计标准》[2]中有关规定,对光伏支架进行有限元分析有助于结构和强度的检验和改进及材料的合理应用。

本文以光伏支架主体结构为研究对象,利用Solid Works建立光伏支架三维模型,导入到ANSYS中,根据光伏支架在最不利的工况下,在光伏支架上添加恒荷载、风荷载和雪荷载,同时还考虑了光伏支架的自重,对光伏支架进行静力学分析,得到了光伏支架的应变、应力图,对光伏支架结构设计受力情况进行分析。

1 ANSYS的前处理

1.1 ANSYS有限元分析流程

有限元是把一个原来是连续的物体划分为有限个单元,这些单元通过有限个节点相互连接,承受与实际荷载等效的节点载荷,根据力的平衡来进行分析,根据变形的协调条件来把这些离散的单元组合起来进行综合求解的方法,其思想为离散化思想。

基于ANSYS的分析流程主要分为前处理、求解和后处理3大步骤。前处理需要进行建立和导入三维模型、材料的定义、网格的划分;求解需要施加荷载和求解;后处理为查看计算结果、检验结果的正确性和结构分析,得出结论。

此次结构分析主要用到ANSYS静力学分析,计算时可以考虑线性和非线性的载荷施加,如大变形、大应变、应力刚化、接触、蠕变和超弹性。对于简单的三维模型可以用ANSYS中自带的Geometry进行模型建立,但是较复杂的三维模型,用ANSYS建立就比较难建,因此本次光伏支架分析采用Solid Works建立模型,建立的模型先导入Geometry进行加载和模型处理,并调整单位,注意的是光伏支架是装配体,光伏支架中的每个零件必须为冻结状态。

之后在Model中进行处理,建立连接,进行网格划分、载荷施加、求解和后处理。

1.2 模型建立

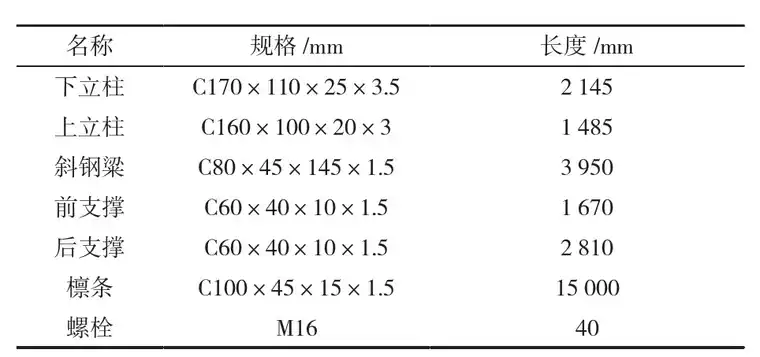

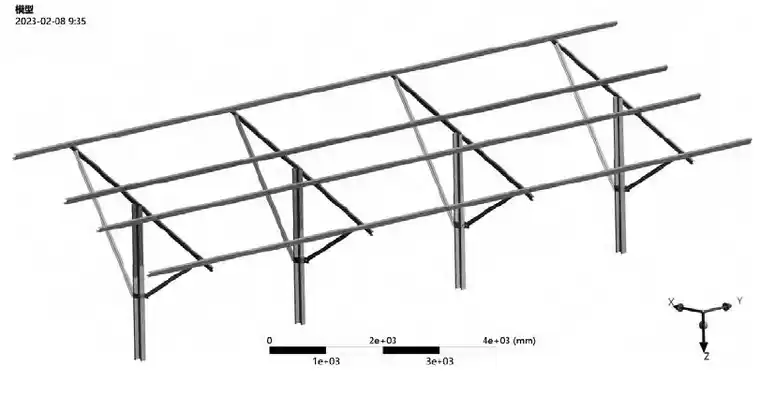

Solid Works先建立一个个单独的零件,零件基本尺寸参考《机械设计手册》[3],确定光伏支架截面尺寸,名称规格如表1所示,再根据尺寸和位置要求进行装配,从而控制重合、平行、垂直、同轴度。装配体模型如图1所示,本次分析的光伏支架所有零件均为螺栓连接,立柱结构为承插式,整体为坡度为27°的2×14承插式光伏支架,组件尺寸为2 278 mm×1 134 mm×35 mm,质量为31.8 kg。

表1 光伏支架名称规格表

图1 光伏支架模型

1.3 材料属性

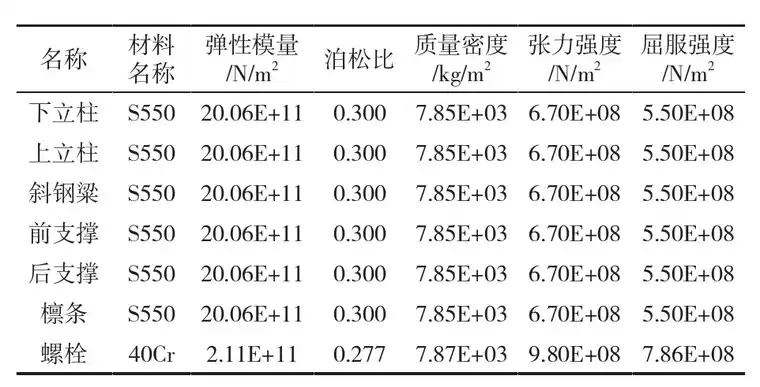

光伏支架主体结构采用S550,在光伏支架行业上目前采用S550还是比较少,相比传统结构钢,大大的减轻了光伏支架的重量,且性能上更甚。光伏支架的材料属性如表2所示。

表2 光伏支架材料属性表

1.4 网格划分

光伏支架所选材料除螺栓之外,壁厚比较薄,且檩条、斜钢粱、立柱等总长比较长,划分的时候需单独分开划分,单独使用划分方法和单元尺寸,单元尺寸大多为2 mm,最终划分出来单元统计,生产节点为3 690 428个,生产单元为1 799 912个,从划分单元数量来看,划分比较细致,计算结果更加接近实际划分结果,如图2所示。

图2 光伏支架网格划分

2 光伏支架结构分析

2.1 定义荷载和约束

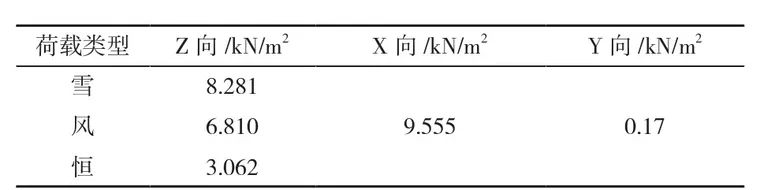

在分析时主要考虑对光伏支架最不利的工况,其荷载主要包括风荷载0.31 k N/m2、雪荷载0.31 k N/m2、恒荷载0.101 k N/m2,根据光伏支架结构设计的规程相关规定,荷载施加在檩条和组件连接面上,荷载组合为风荷载、雪荷载、恒荷载相加作用,荷载施加大小如表3所示。

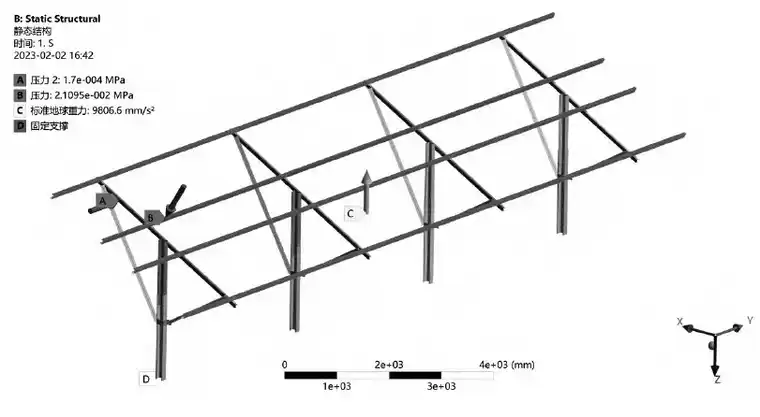

荷载情况应符合国家现行国家标准GB 50009-2012《建筑结构荷载规范》[4]的有关规定,并在进行ANSYS计算时加载光伏支架自重,其约束根据实际情况选择固定支撑,固定四根立柱底部,施加荷载如图3所示。

表3 荷载施加值

图3 荷载加载

2.2 光伏支架设计分析

光伏支架应满足承载力极限和正常使用极限,设计时按使用年限为25年、安全等级为三级、抗震类别为丁类,为了设计正常使用和观感,光伏支架结构的构件应有对应的规定变形限值,光伏支架采用冷弯薄壁型钢[5],对光伏支架的受弯构件挠度容许值应为≤L/250。

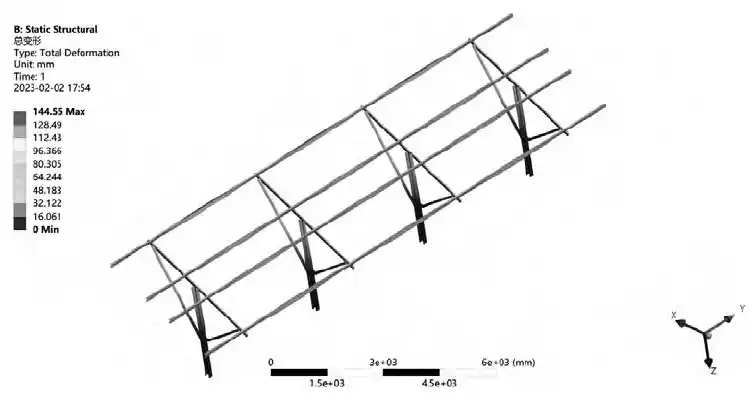

光伏支架整体变形如图4所示,整体变形最大为144.55 mm,斜钢梁最大整体变形为78 mm,前后斜撑最大整体变形为75 mm,立柱整体最大变形为55 mm。

图4 光伏支架整体变形图

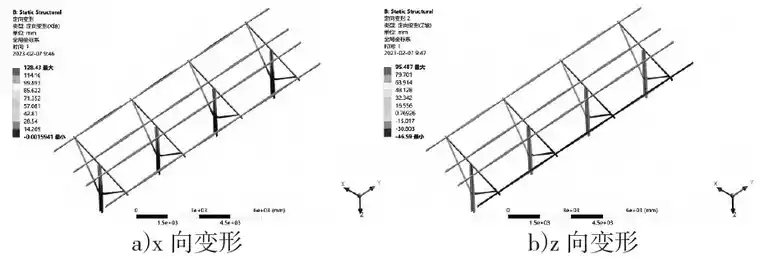

根据GB 50017-2017《钢结构设计标准》相关规范,如图5所示,由于檩条两节点之间跨度(4 000 mm)较大,最大挠度出现在檩条上,位于立柱之间区域,最明显在最上方檩条位于第二和第三立柱中间,根据NB/T 100115-2018《光伏支架结构设计规程》[6],最大挠度如表4所示,不能大于16 mm,从图5中可以看出X向的变形明显要大于Z向,在满足国家标准,在檩条的选择上,檩条Z轴向的尺寸可以适当增大,檩条X轴向的尺寸可以适当取小。

表4 光伏支架力学性能表

图5 定向变形图

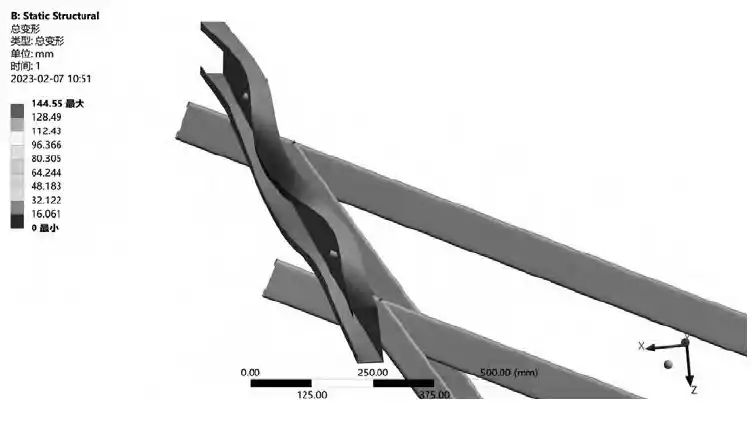

如图6所示,檩条截面变形,从图中计算结果显示,檩条的整体变形并不大,反而影响最大的为檩条的截面形状,截面形状容易变形,在设计计算时容易导致截面不足而引起稳定性不够,且檩条截面上部变形尤为明显。

图6 檩条总变形

如图7所示为等效应力图,分析结果显示,最大应力出现在构件贴合处、构件棱角处和螺栓连接处,最大应力为1 787 MPa,出现如檩托直角拐角处,且靠近光伏支架中间处越明显,单位面积应力集中密度越大,檩条和斜钢梁连接处应力集中在截面折弯处,上立柱和斜钢梁连接处应力集中在上下折弯处,且斜钢梁应力靠近立柱两边折弯处,上下立柱连接之间的应力集中在两螺栓之间,且呈磁状发散,斜撑连接件应力主要分布在左右第一个折弯处,且集中在上下拐角,上拐角较大,后支撑端大于前支撑端。

当达到材料所能承受最大抗拉强度,可导致构件被破坏,使截面发生断裂和脆裂。从光伏支架整体来看,大部分等效应力比较小,这种采用冷弯薄壁型钢,因构件棱角较多,构件截面较薄,连接时用螺栓连接,导致了较大应力出现在较小局部处,且应力较集中,容易破坏结构,导致失稳现象。

图7 等效应力图

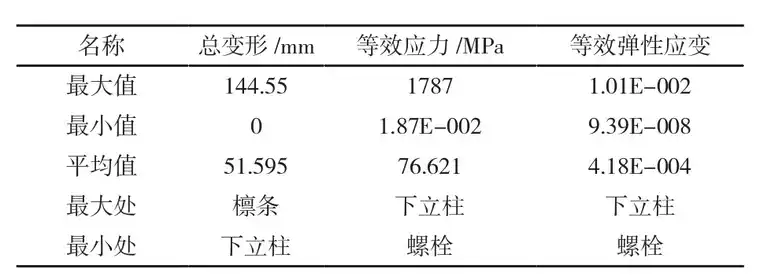

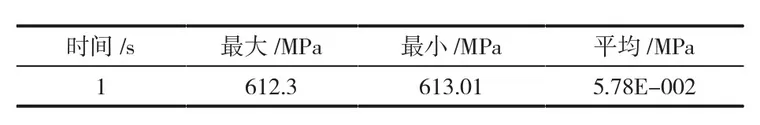

分析结果显示,整体变形最大在檩条上,整体变形最小在立柱上,且最大和最小大多呈极端形式表现,详细如表5所示,对光伏支架剪切力如表6所示,分析的结果可助于光伏支架的二次设计和优化,有利于提高光伏支架的经济性和稳定性。

表5 光伏支架的应力、应变

表6 光伏支架的剪切力

3 结论

本文用到Solid Works和ANSYS软件,通过Solid Works创建构件三维模型从而组装成光伏支架装配体,光伏支架装配体导入ANSYS中进行静力学分析,分析结果中得到光伏支架总变形、X向变形、Z向变形、等效应力和等效应变等的分析情况。

从分析结果看出,光伏支架变形情况、应力分布情况、各向受力表现和截面变形情况等,分析的变形结果根据国家标准和行业标准的相关规范进行计算,通过计算的结果可以更好的对光伏支架调整,可以计算到光伏支架任意构件的任意点,对二次优化提供最直观的数据,通过等效应力分析,应力集中较大点处可根据实际情况进行调整,利用ANSYS分析和再次设计,使安全性和可靠性提高。

用ANSYS分析光伏支架,可以直观地显示不容易观察到的位置,更直观的表现结构变形和应力分布,此研究方法可以用于光伏支架主要零部件的优化和改进,可以模拟光伏支架在各种工况下的情况,直观的看出不利点,避免后期使用问题的出现,预先评估光伏支架的特质。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删