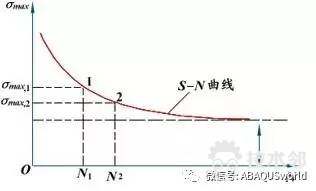

首先要明确我们大体上遇到的疲劳问题均为高周疲劳问题(当然不排除个别如压力容器和燃气轮机的零件疲劳问题),应力水平较低,破坏循环次数一般大于十的四次方或五次方。疲劳设计和寿命预测方法一般有无限长寿命设计法和有限寿命设计法。无限寿命设计法使用的是S-N曲线的右段水平部分(疲劳极限),而有限寿命设计法使用的是S-N曲线的左段斜线部分。有限寿命设计的设计应力一般高于疲劳极限,这时就不能只考虑最高应力,而要按照一定的累积损伤理论估算总的疲劳损伤。

大多数零件所受循环载荷的幅值都是变化的,也就是说,大多数零件都是在变幅载荷下工作。变幅载荷下的疲劳破坏,是不同频率和幅值的载荷所造成的损伤逐渐积累的结果。因此,疲劳累计损伤是有限寿命设计的核心问题。

一般常用三种累积损伤理论,其各自适用范围如下:

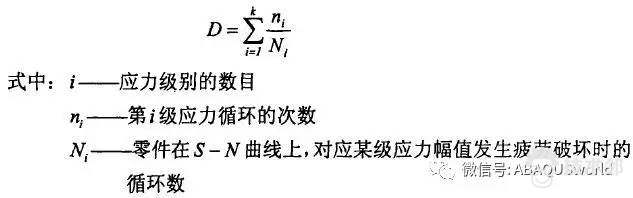

线性疲劳累积损伤理论适合于高周疲劳寿命计算,可较好地预测疲劳寿命均值。线性累计损伤理论指的是损伤积累与循环次数成线性关系,包括Miner法则和相对Miner法则;Miner理论的表达式为(D为损伤)

修正的线性疲劳累积损伤理论适合于低周疲劳寿命计算;

而非线性疲劳累积损伤理论对二级加载情况的疲劳寿命估算比较有效。非线性累计损伤理论包括损伤曲线法和Corten-Dolan理论。

要注意的是,只有当应力高于疲劳极限时,每一循环使结构产生一定量的损伤,这种损伤是累积的;当应力低于疲劳极限时,由于此时N将无穷大,因此,它的循环便不必考虑。

国内外常用的疲劳设计方法-安全寿命法的具体步骤为:

1. 得到用于疲劳计算的载荷谱;

2. 计算构件各位置的应力历程;

3. 利用计数法(如雨流法)将应力历程整理为不同应力幅及其相应的循环次数;

4. 由S-N曲线得到应力幅对应的使用极限;

5.利用累积损伤理论(如Miner准则)计算总损伤;

6.计算安全寿命 Ts=TL/D

MSC.Fatigue软件与此方法结合的很好,然而,有限元法解决实际工程中的疲劳问题还有一些问题:

1. 目前疲劳理论对于材料微裂纹的形成和扩展过程中的某些效应无法全面彻底地分析其机理,因此在此基础上发展而来的各种方法在某些情况下可能导致结果误差很大;

2.各种疲劳分析有限元法对应力类型及作用方式十分敏感,而实际工程中这些因素往往无法精确得到,造成结果分散性相当大;

3.很难预先判断易发生疲劳破坏的危险区域,而想要对其中所有可能发生初始裂纹的节点进行细化建模分析目前显然不太现实;

4.不确定因素如载荷时间历程的复杂性、模型试验结果的分散性、残余应力及腐蚀影响等,可能导致结果与实际情况存在量级上的偏差。

对于常用的疲劳分析软件Fatigue,其自带三种分析方法适用范围如下:

1.S-N曲线总寿命分析法:

疲劳寿命相当长的结构,且很少发生塑性变形;

裂纹初始化及裂纹扩展模型不适用的结构如复合材料、焊接材料、塑料以及一些非钢结构;

已有针对结构的大量现成S-N数据的情形;

焊接热点区域疲劳分析以及随机振动引发的疲劳问题。

2. 适用裂纹初始化分析法的情形:

基本没有缺陷的金属构件;

对安全性要求高,把初始裂纹的发生作为疲劳失效准则的构件;

确定哪些节点可能会发生疲劳初始裂纹并研究裂纹扩展情况时;

分析结构使用不同材料以及不同表面处理情况的影响效应时;

各项同性且延展性强的金属材料构件,具有对称的循环应力-应变曲线;

塑性占据主要地位的低周疲劳。

3.裂纹扩展分析法适用情形:

已有裂纹的结构及假定在制造阶段已经发生初始裂纹的结构,如焊接结构;

实现程序中的预报分析避免试件发生实际裂纹扩展;

在安排对结构的例行检查之前应进行裂纹扩展计算,从而确定常规检查频率的情形;

已发生初始裂纹后简单地计算结构的剩余寿命;

各项同性且延展性强的金属材料构件,具有对称的循环应力-应变曲线。

一般情况下常用全寿命(S-N)分析,它以材料或零件的应力为基础,用雨流循环计数法和Miner线性累积损伤理论分析。可以选择诸如平均应力修正方法和置信参数等不同参数,可以应用材料或零件的S-N曲线。这种方法对裂纹的产生和扩展不加以明确区分,能够预测到有较大损伤或破坏为止的总寿命。当然此方法还可以对材料在一系列循环载荷作用下各部位的损伤度、剩余寿命进行评价。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删