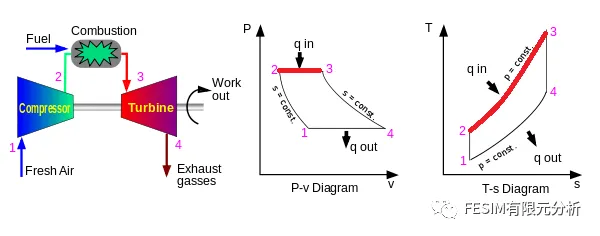

随着大飞机和歼20等国产飞机的试飞,航空发动机也逐渐变得热门起来。但说起航空发动机的燃烧室,可能大家并不是很熟悉。说到底,飞机发动机和汽车发动机一样,本质上是热机,都是烧油的,燃烧室就是负责把化学能转换为热能(下图中标红的部分)。从热力循环的角度,燃烧室基本决定了发动机的工作范围,也就决定了压气机和涡轮的性能要求。

(航空发动机热力循环——布雷顿循环。我保证,只有这一张看不懂的图)

航空发动机是个大坑,这个大家都知道,但是航空发动机燃烧室就算一个很小众的领域了。虽然属于发动机三大核心部件之一,但前有压气机一堆复杂的流体力学理论和数值研究,飘逸的风扇造型,后有高大上的单晶/粉末冶金的涡轮,燃烧室夹在中间,显得很弱小也不那么高调。

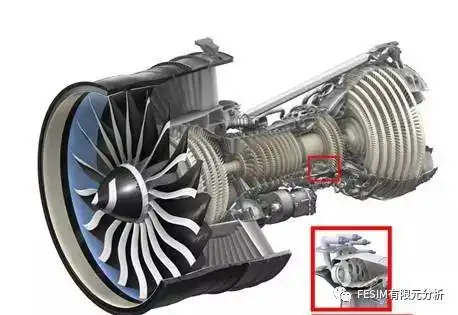

(GEnx发动机,燃烧室就像发动机的小蛮腰一样)

另一方面,航空发动机(或燃气轮机)燃烧室在国内的研究团队也不多,除了几大研究所之外,主要是北航、清华、中科院、西工大、南航等高校,真正有能力开展高温高压实验的团队屈指可数。当然并不是说燃烧室的研究多么的厉害,我反而觉得燃烧室研究(并非燃烧研究,后者属于基础科学)总的来说还处于比较传统的阶段。

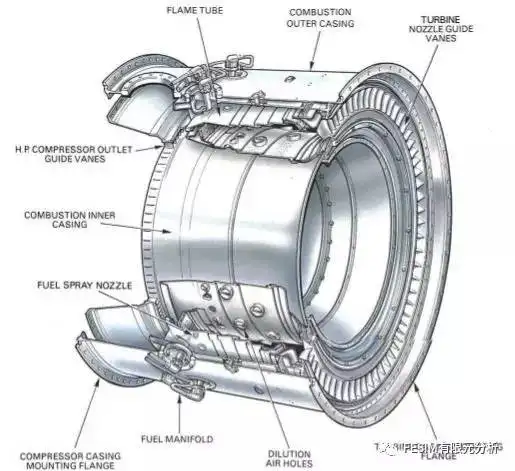

这里首先给大家普及一个概念,现代航空发动机的燃烧室基本都采用环形燃烧室结构,就是围绕发动机主轴一圈,大概由15~30个头部组成,单个头部就叫做单头部燃烧室。所以这样看起来,全环燃烧室也不算小,但相对于整个发动机的尺寸来说就太小了。一个单头部的横截面积不过半张A4纸,绝对算是小蛮腰了。

(全环燃烧室结构示意图)

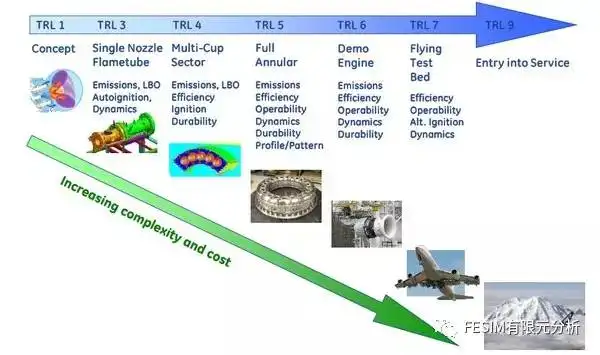

燃烧室的研发也是从单头部燃烧室开始,逐渐过渡到全环乃至整机测试,一共分为9级技术成熟度。一般来说,限于实验条件和经费,高校主要集中1~3级,研究所大概可以到6级,更高的就需要企业来完成。我所在的课题组也主要是做1~3级,随着北航国家实验室的建设,以后可能会扩展到4级(扇形燃烧室)。当然,如果从学术的角度,1级更接近研究物理本质的,也更容易发文章。

(燃烧室研发技术成熟度)

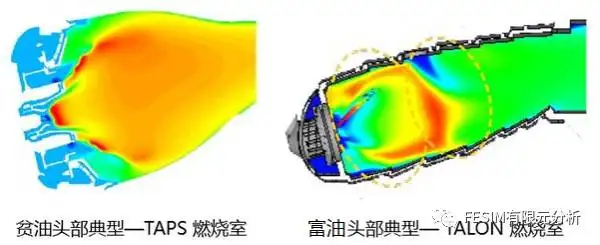

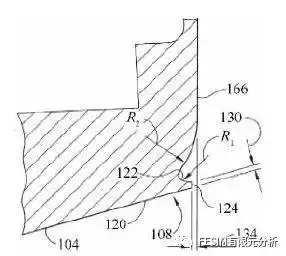

燃烧室虽然尺寸很小,但是内部的构型非常精巧(许多关键尺寸都在1mm以内),这里贴一张GE公司TAPS燃烧室(民航领域现役最先进燃烧室)的专利图。相对于压气机叶片或者涡轮叶片,虽然设计非常复杂,但结构形式相对固定,而燃烧室的设计自由度是最大的,在给定的空间内,可以有很多种设计方案,现役发动机的燃烧室结构也往往差别很大。比如GE公司的TAPS燃烧室采用贫油燃烧方案(LPP),而普惠公司的TALON燃烧室采用富油—焠息—贫油方案(RQL),都能达到低排放的目标,算得上殊途同归了。

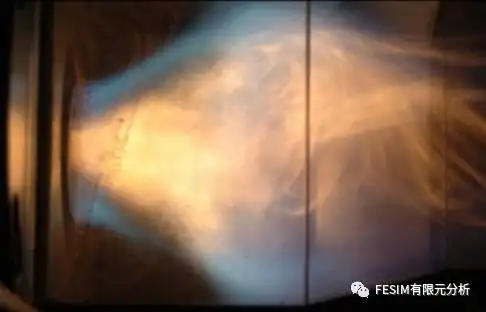

(右边的燃烧室可以明显地看到中间一股射流截断了火焰,这就是RQL这类燃烧室的技术难点之一——焠息;而左边贫油燃烧室则相对更均匀)

燃烧室的进口对应高压压气机的出口,这里的空气来流已经是几十个大气压,温度数百摄氏度。几十个大气压什么概念呢?比如GEnx的大推力工况是45个大气压,相当于450米的水压,三峡大坝蓄水高度170米,接近3个坝高的水底下。除此之外,压气机出口的空气流速高达130-170m/s,要知道12级台风也才32m/s。为了稳定火焰,燃烧室大多采用旋流器作为稳焰装置,内部流场极度复杂(湍流+强旋流),相当于是在巴掌大的地方制造龙卷风,还要求持续高效地燃烧。大家可以随意感受一下~

有人说可以开展数值模拟,的确计算流体力学(CFD)发展非常迅速,在某些领域,考虑到测量误差,DNS(直接求解N-S方程)已经比实验结果还要准确了。但在燃烧领域,尤其是航发燃烧室对应的湍流燃烧,准确地模拟还不太可能。在上段所述的复杂湍流环境下,还要叠加化学反应,使得数值模拟相当地费力且难以准确(关键是往往还难以验证,因为高温高压环境下,我们很难测量到足够丰富的内部信息)。所以燃烧室的研究更多以实验为主。据说燃烧室部分的实验量,可能会占到发动机研发总实验量的一半。

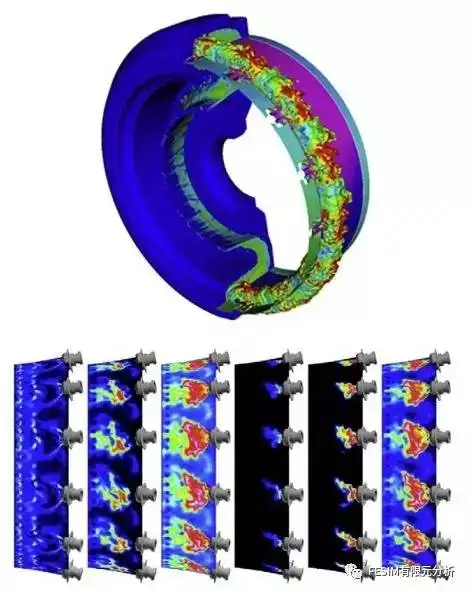

(目前湍流燃烧领域第一大牛的杰作,全环燃烧室大涡模拟)

https://hal.archives-ouvertes.fr/hal-00803230/document

有同学说,那就多做实验呗,可劲烧。事实上,由于进口工况很高,要人为地制造这样的空气来流条件,很不容易。拿我们组的一号台举例,如果是把2kg/s的空气加热到550℃,粗略估算需要的加热功率为1100kW,考虑散热损失,那么加热器功率至少要1375kW。如果是用电加热的话,可能需要供电所专门铺线了吧。所以一般是采用换热的方式,简单地说是先用一个小燃烧室产生高温燃气,通过换热器加热新鲜冷空气,然后被加热的空气再进入试验用的燃烧室。这样一套试验系统算是相当复杂了。

开展高压试验的时候,为了保证安全,燃烧室需要包裹在厚厚的机匣以内,只能伸入少数的热电偶或采样管,采集的信息无非是出口总温、总压、压力脉动、出口燃气分析等宏观参数,难以对内部的流场有深入地认识。因此燃烧室的研发总体以实验和半经验的模型为主,更直白点,就是试错。往往是先设计出来了,再实验,发现哪方面有问题,再优化,再实验,反复迭代,找到一个能满足指标的可行的方案。当然在这个过程中,也需要相关的基础理论知识指导。但燃烧室设计属于技术范畴,就是说基本理论都写在教科书里,谁都知道,但真正要解决实际问题,还得需要灵活地设计。很可能只是改变了一个微小的结构,比如不到1mm的一个小尖,整个流场就发生了显著地改变,燃烧室性能得以大幅提升。GE公司在研发TAPS燃烧室时,一次实验过后发现慢车效率得到改善,拆装试验件后发现是在预燃级出口产生了一圈积碳。后来他们仿造积碳的结构重新设计,并据此申请了专利。

(TAPS混合器微分叉结构)

综上所述,燃烧室研发的确也算个大坑。

难度之一,在于理论模型的不完善和辅助设计工具的缺乏。燃烧室对应的基础学科是燃烧学,燃烧学是一门实验科学,燃烧这种带反应的流动本身就很难以准确地测量(测试手段有限)。

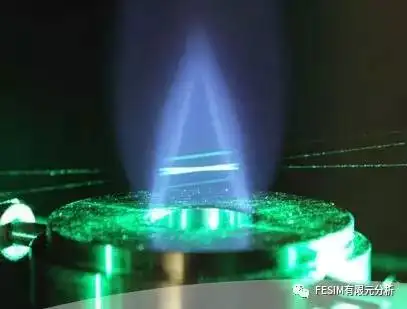

当然,现在随着激光诊断技术的发展,越来越多的光学测试被用于燃烧室研究。基本是的N倍,除了测试气动场所需的PIV、LDA,还有燃烧场需要的PDA、PLIF、CARS、LII等等,不仅价格非常昂贵,调试难度也很大。

难度之二,在于实验费时费力,尤其是高温高压实验,每天都处于发现问题——解决问题的过程中,对体力和智力都是严峻的考验。往往做一把实验发现性能不达标,就要立马改结构重新加工,核桃大小的旋流器,加工成本就不菲,可能烧一把就要放弃。一个好的燃烧室真的是用钱烧出来的。

难度之三,在于精巧的设计。基本的理论到处都是,但怎么把理论转换为设计,是经验和灵感的结合。燃烧室长宽不过300mm,这么小的地方,要组织高效稳定的燃烧,要低排放,要稳定无振荡,要出口均匀,要高效冷却,要点火包线宽,熄火边界低,真的很不容易,可以称得上“螺蛳壳里做道场”。

(为了测试小小的一团火焰,常常是周围要布置一圈仪器)

最后说下燃烧室性能的考核。除了常规的燃烧效率(基本上99.9%以上),出口温度分布(避免涡轮热负荷过重),燃烧振荡等之外,目前最苛刻的要求在于污染排放。目前民航发动机发展的方向是低油耗(经济性)、低排放(环保性)、低噪声(舒适性)。其中噪声主要来自风扇叶片,效率取决于整体设计,而排放基本上就靠燃烧室解决。目前ICAO(国际民航组织)的适航要求愈发严格,它的流氓之处在于只要国外厂商达到什么水平,就会把适航标准提高到什么水平,阻止新人进入。所以国际民航发动机基本上被三巨头垄断,GE,罗罗,普惠。所以为了打破这种垄断,我们必须要达到比适航要求更低的水平。

(GE整机试验)

(TAPS燃烧室慢车工况图片,很漂亮的火焰)

燃烧室设计这块太复杂了……它是多相流、化学动力学、冶金、结构力学等等高深知识的汇集地。在没有cfd的年代全靠试凑,也就是一点点烧出来的。即便有了cfd,也远不能模拟真实工况,还是主要靠经验设计与改良设计。 就光说雾化吧,这个过程就复杂得了不得。液滴破碎机理、流动、掺混、蒸发……fluent到现在都没法直接模拟雾化颗粒细度。 三旋流头部的套筒台阶高度,改一点点,排放性能就可能截然不同,你还找不出理论来解释。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删