煤泥浮选机CFD模拟

近年来,随着机械化采煤技术的发展与广泛应用,原煤中小于1mm粒级含量有逐渐增大的趋势,而介于粒级1~0. 15mm的粗煤泥是重选方法处理的下限范围和常规浮选技术处理的上限范围,加之部分选煤厂采用脱泥分选工艺,使得粗煤泥的高效分选成为制约当前选煤工艺技术发展和选煤厂技术经济效益提高的瓶颈。因此,研究扩大浮选适宜的粒度范围,特别是提高浮选粒度上限有重要意义。常规浮选过程中,由于较粗的矿粒比较重,在浮选机中不易悬浮,与气泡碰撞概率低且矿粒易从气泡上脱落,浮选效果较差,这也是粗颗粒浮选研究过程中的难题。

随着计算流体动力学(CFD)的发展,在浮选研究领域,浮选机内部流场分析和预测得到了广泛应用。针对常规浮选机对粗颗粒浮选过程中出现的问题,设计了一种新型宽粒级煤泥浮选机,以实现上限1mm煤泥的宽粒级浮选。

宽粒级煤泥浮选机分选原理

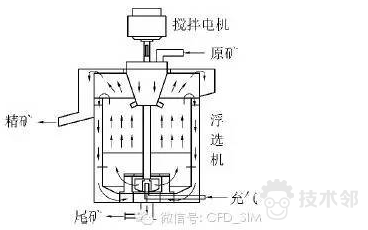

宽粒级煤泥浮选机整体结构如图1所示,其主要部件是由外筒体、内筒体、叶轮机构、定子、格栅板、循环通道、矿浆分配箱等组成。

浮选机工作时,电动机通过传动机构带动叶轮旋转,来自鼓风机的压缩空气通过充气管给入叶轮旋转区,与矿浆充气混合后,从叶轮周边甩出,与定子挡板强烈碰撞后,穿过定子挡板进入浮选机格栅板下部细粒矿化区,此时内筒中细粒矿化区内的矿浆中含有大量气泡,矿浆和气泡以一定的速度上升通过格栅板,与矿浆分配箱流出的矿浆相遇,形成流态化悬浮层,在上升水流和上升气泡流的共同作用下,矿化泡沫上升到液面形成泡沫层,因气泡负载能力不足而脱落的颗粒,在叶轮抽吸和压差力的作用下,可经内筒和外筒之间的矿浆循环区再次进入叶轮搅拌区实现二次矿化,尾矿则由浮选机底部的排放口排出。

该浮选机的结构特点是:

① 采用格栅板稳流技术,将细粒浮选强紊流区与粗粒浮选弱紊流区分离,为细粒与粗粒浮选提供不同的流体力学环境;

② 浮选机内矿浆运动形式强化了矿浆循环,采用假底技术,增强了底部循环,消除了粗粒在槽底的沉积,同时也为矿化颗粒从气泡上脱落后再次浮选提供了条件;

③ 入料矿浆采用中心入料,直接送至格栅板上方的高气含率流态化区域内,缩短了粗颗粒上浮的路程,加快了浮选速度,提高了分选效果。

FLUENT计算相关步骤

1.计算模型

湍流模型选择Realizable k-ε模型

旋流域流场计算采用多重参考系法(MRF)

多相流模型选取EULERIAN模型

2.边界条件

设置速度入口和压力出口的速度值和压力值。

设置转子的旋转速度。

3.初始化

设置初始气液相分布。

4.后处理

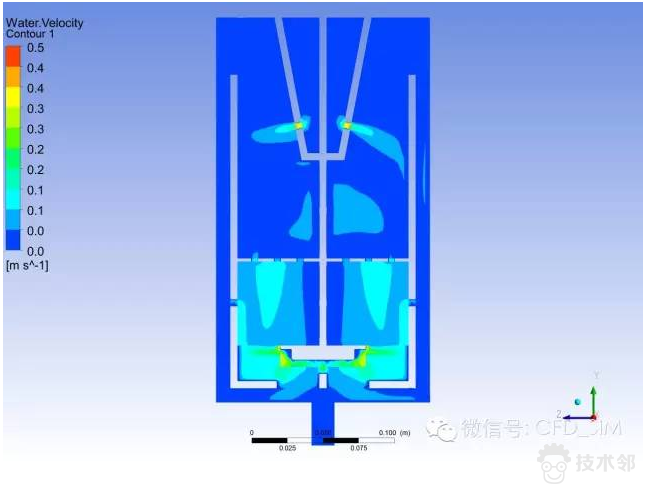

查看多相流的分布和流速分布

算例示意

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删