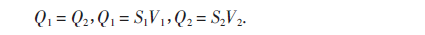

1 纤维流通道的工作原理

为提高纤维在最终纤网中排列的杂乱度,气流成网机的纤维流通道在结构上往往采用渐扩形文丘里管. 这种纤维流通道实际上是一种变截面管道,即纤维流通道中任意两个截面的截面积都不相等,且纤维流通道从入口到出口呈逐步扩大趋势,其工作原理图如图1 所示. 按流体力学原理,气体在常压下可视为不可压缩的. 即:

因为S1<S2,所以V1>V2. 式中:Q1 为流入气流量(m3/h);Q2 为流出气流量(m3/h);S1 为截面1 的面积(m2);S2 为截面2 的面积(m2);V1 为截面1 处的气流速度(m/h);V2 为截面2 处的气流速度(m/h)。

分散的单纤维随气流通过渐扩型文丘里管的纤维流通道,由于气流的扩散而降低了流速,纤维的头部速度减慢而尾部速度仍然很快,快速运动的尾部推动头部运动,使原来头尾按顺序排列的纤维变成了无规则的杂乱状态,同时由于吸风气流的作用,使得纤维边运动边凝聚在转动的凝棉器上形成纤网。

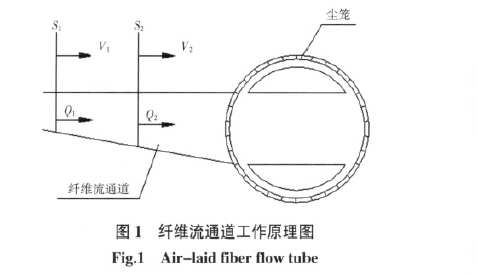

2 三维模型的建立及网格的划分

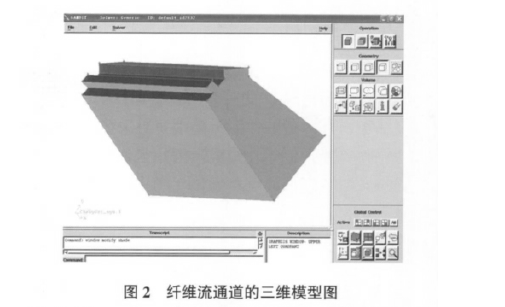

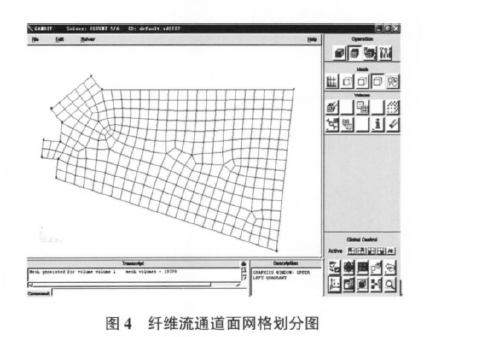

纤维流通道内部流场的仿真模型相对简单,可以使用Fluent 的前处理软件Gambit 建立. 首先在Gambit中建立纤维流通道的三维模型,如图2 所示;然后对纤维流通道的边界层进行网格划分,如图3 所示;并对面网格进行划分,如图4 所示.

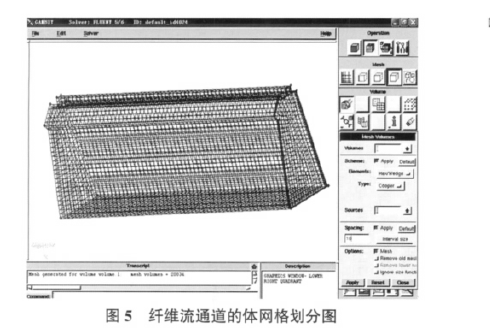

最后对其内部流场进行网格划分,网格的划分对纤维流通道的分析非常重要,若划分不好则生成的残差曲线不会收敛,得不出想要的结果. 纤维流通道内部流场的网格模型如图5 所示. 然后检查网格质量,若网格没有较大的扭曲和变形,则说明网格质量较好.

网格划分好后定义边界类型,本模型只需要定义进出口边界和壁面边界,选择面(Face.6)作为速度入口,定义其为VELOCITY_INLET,命名为in. 选择面3(Face.3)作为自由出流口,定义其为OUTFLOW,命名为out. 将其余的面定义为壁面(WALL),命名为bimian.

3 Fluent 求解计算及仿真分析

3.1 Fluent 求解计算

将该划好网格的模型导入Fluent 进行仿真分析,采用有限体积法对纤维流通道内部流场进行数值模拟. 湍流模型采用标准k-ε 二方程模型. 给入口一个初始速度21.7 m/s(所选风机风量为1 131~2 356 m3/h,本文选择1 875 m3/h. 纤维流通道的入口面积为0.024m3,因此,纤维流通道入口风速为1 875 ÷ 0.024 ÷3 600 = 21.7 m/s),纤维流通道内壁定义为WALL 类型,采用无滑移边界条件;流体介质为空气,常温下密度为1.225 kg/m3,运动黏度为1.789 4 × 10-5 .

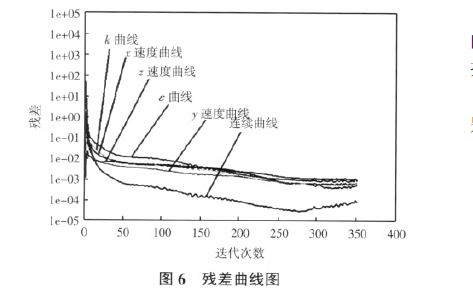

所有参数设置完毕后,对流场进行初始化,初始化流场后进行迭代计算. 模型中各参数收敛较快,在计算到第351 步后曲线即达到了收敛,得到的残差曲线图如图6 所示.

3.2 Fluent 仿真分析

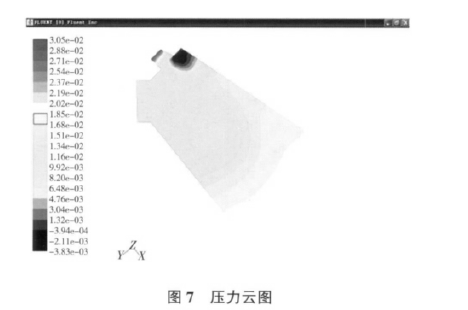

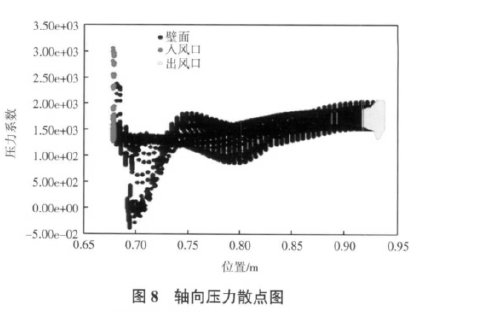

曲线收敛说明模型可解,然后对模型进行内部气流速度模拟仿真. 分别得到压力云图和轴向压力散点图,如图7、图8 所示.

根据压力云图和轴向压力散点图可以得知,在纤维流通道入风口处纤维流通道受到的压力达到最大3 050 Pa,而靠近纤维流通道壁面处的压力处于下降趋势,随着纤维流通道横截面积的增加,靠近壁面处的压力几乎保持不变,到出风口位置处的压力也是保持稳定不变的.

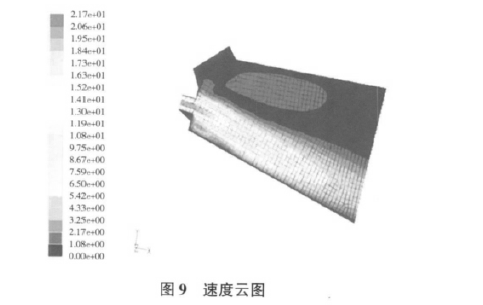

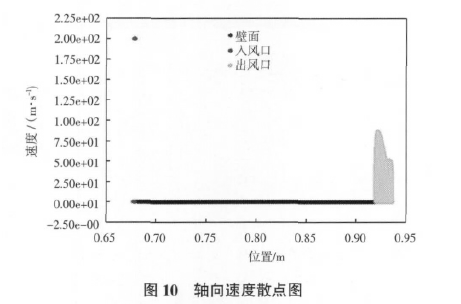

再对模型进行纤维流通道内部速度模拟仿真,分别得到速度云图和轴向速度散点图,如图9、图10 所示.

根据速度云图和轴向速度散点图可以得知,在纤维流通道入风口处气流的速度达到最大21.7 m/s,而贴近纤维流通道壁面处气流的速度可以视为0. 也就是说,壁面对气流没有产生影响. 随着纤维流通道截面积的增加,气流的速度也慢慢降低,在纤维流通道出风口,速度达到最低.

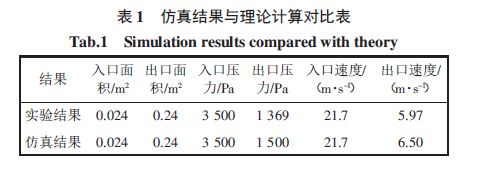

将仿真结果与实验结果相比较,如表1 所示.

由表1 可以看出,仿真结果与实验结果相差不大,说明仿真结果有效.

4 结论

1)通过分析速度云图和压力云图可知,速度逐渐减弱,压力呈逐渐扩散趋势. 因此纤维流通道采用渐扩型文丘里管结构符合气流扩散的规律,适于尘笼均匀的集棉.

2)以流体力学理论作为指导,用Fluent 有限元仿真软件对纤维流通道内气体的流动进行仿真,通过分析仿真结果,并与实验结果相比较可知,仿真结果与实验结果相差无几,说明仿真结果有效.

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删