摘 要:

随着信息化与电子技术不断突破创新,电子板卡模块功耗升高,呈现高热密度特点,带来的高温环境对板卡模块的稳定性造成了较大的影响,其散热问题逐渐凸显。本文利用导热块、热管和散热冷板构建高效散热路径,实现均衡热量分布并高效散热的设计目的,采用FLOTHERM软件建立热仿真模型,确定板卡模块在典型功耗和最大功耗工况下的强迫风冷环境的风速要求,可为同类型高热密度板卡模块散热设计提供参考。

关键词:高热密度;板卡模块;散热设计;传导散热;热仿真;

引言

近年来,随着信息化与电子技术不断突破创新,电子装备功能性能持续提升,迎来快速发展期[1]。与之相匹配的电子板卡模块也呈现出标准化、模块化和集成化的特点,其中,标准化接口的VPX高密度集成板卡由于其便于快速插拔和优异的互换性[2],受到越来越多的客户选择。伴随功能性能的不断提升,也推高了板卡模块的功耗,带来的高温环境对板卡模块的稳定性造成了较大的影响,板卡模块的散热问题越来越突出[3]。

本文以高热密度标准VPX板卡模块为例,利用导热块、热管和散热冷板构建高效散热路径,将主要功率器件与导热块贴合,再通过热管将功率器件热量快速传导至散热冷板的冷端,实现均衡热量分布并高效散热的设计目的。同时,采用FLOTHERM软件建立热仿真模型,通过热仿真软件进行热仿真迭代分析,优化的散热设计方案,确定板卡模块在典型功耗和最大功耗工况下的强迫风冷环境的风速要求,对同类型的高热密度板卡模块散热设计具有较强的参考意义。

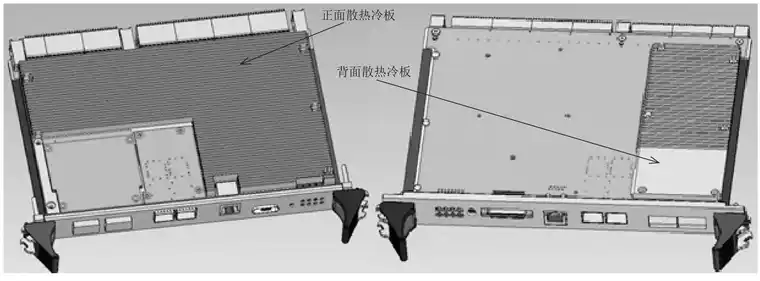

图1 板卡模块整体示意图(正、反面)

1 使用环境分析

该板卡模块为用户定制开发,采用标准VPX模块结构,根据技术协议中功能性能要求,该板卡模块主要包括FPGA1、FPGA2、FPGA3、CPU、SRIO等大功率器件,整板典型功耗预计为145 W,最大功耗预计可达185 W,具有整体功耗高、功率器件多、器件排布密的特点,属于典型的高热密度板卡模块。

板卡模块整体安装于用户标准VPX机架中,机架整体采用强迫风冷散热,由模块的右侧进风,左侧出风,板卡模块上的所有功率器件均需将热量传导至散热冷板,通过流经冷板的冷风流带走热量进行散热。

2 总体结构布局

该板卡模块采用标准VPX模块结构,满足VITA46/VITA48.1/VITA65标准,由主控板、子板1、子板2、正面散热冷板、背面散热冷板、左右支撑条、前挡条等部分组成。

左右支撑条安装于板卡模块的两侧,起支撑固定作用,正面散热冷板组件贴覆于主控板top面,作为板卡模块主要散热组件的同时支撑板卡模块整体,如图1所示。

3 高效散热方案研究

3.1 温度指标要求

1)工作温度:(-40~55)℃;

2)贮存温度:(-55~70)℃。

3.2 主要功率器件分析

由于低温工作、低温贮存及高温贮存的指标重点考核所选用器件本身能力[4],主要通过元器件选型和元器件筛选实现设计要求,本文不做展开分析,重点研究高温工作条件下的主要功率器件工作情况。

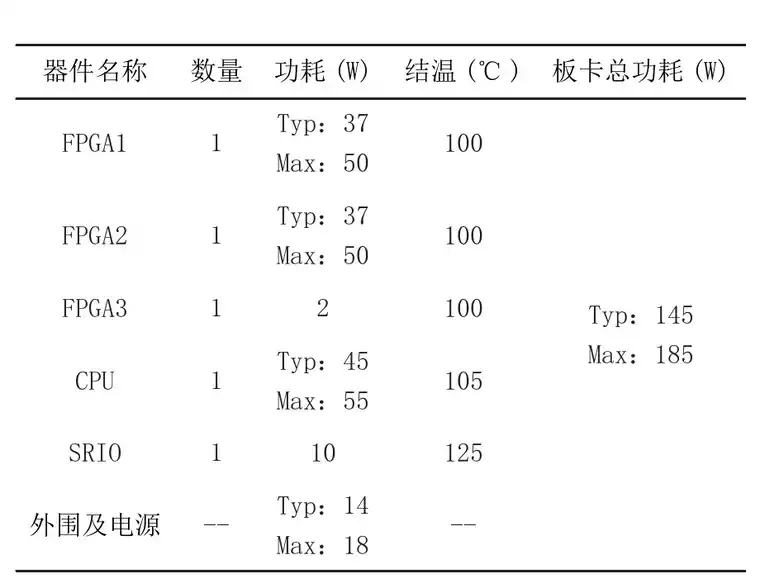

板卡模块的高温工作条件为55℃,按照各模块电路的设计方案,通过理论计算结合经验设计,考虑电源效率后,板卡模块主要功率器件功耗统计如表1所示。

表1 板卡模块主要功率器件统计表

3.3 总体设计思路

由前文3.2章节主要功率器件分析可知,板卡模块整体功耗高、功率器件多、器件排布密,属于典型的高热密度板卡模块。安装后,通过机架强迫风冷散热,板卡模块上的主要功率器件均需将热量高效传导至散热冷板,通过流经冷板的冷风流带走热量进行散热为主,同时通过辐射散热为辅。。

结合本单位在此类高热密度板卡模块上的设计经验,散热设计主要从元器件选型、元器件布局、导热路径设计和散热冷板设计四个方面进行考虑。

3.4 元器件选型

综合考虑板卡模块性能及其使用环境要求,为较好满足热环境条件,元器件选型尽量遵循以下原则:

1)元器件尽量选用工业级以上标准产品,结温至少85℃以上,部分大功率器件结温至少100℃以上;

2)在满足性能的前提下,尽量选择低功耗器件;

3)尽量选用陶瓷或金属封装的元器件,减小芯片自带封装上的热耗。

3.5 元器件布局

为了降低板卡模块整体温升,增加可靠性,主控板印制板的器件布局需要进行重点研究,对热源进行均布处理,采用以下方案:

1)FPGA等大功耗高热流密度器件单独放置于印制板的特定区域且尽可能靠近模块与机箱的导热面[5];

2)Flash、DDR等普通功率器件均布在印制板正反面,有效利用印制板面积;

3)电源模块等热敏感器件尽可能避让大功耗器件布置。

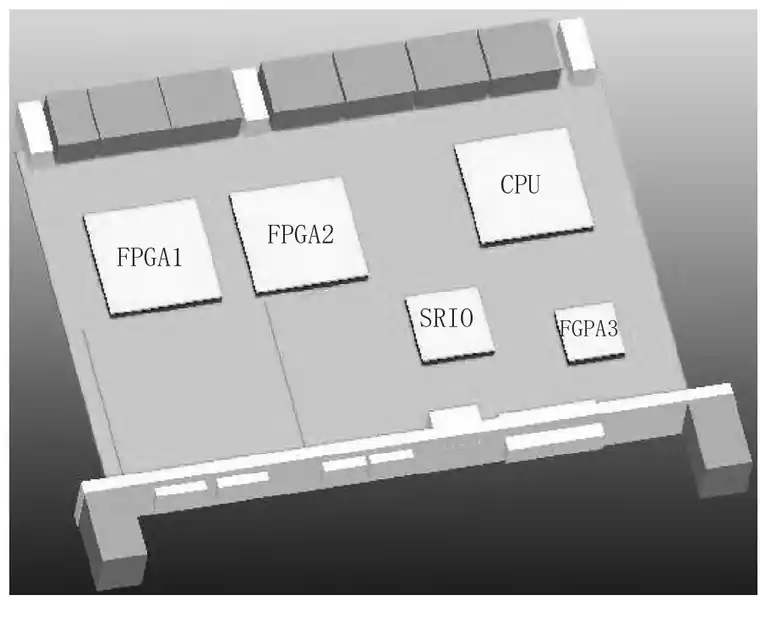

根据以上的元器件布局思路,对主控板器件布局方案进行如下设计,如图2所示。

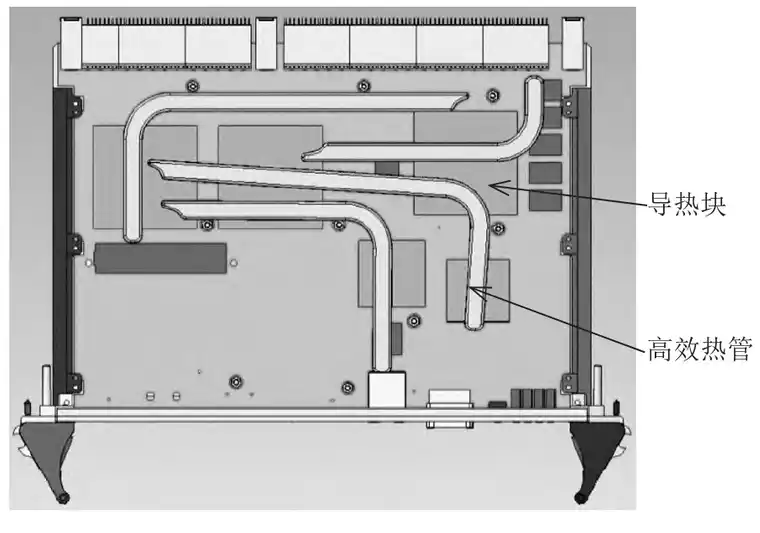

3.6 导热路径设计

由于板卡模块上的功率器件均通过散热冷板进行散热,因此高效的导热路径设计对功率器件散热及板卡模块整体散热将起到关键作用,采用以下方案:

1)优先选用导热系数较高的导热块和导热垫;

2)将主控板上的大功耗器件(>2 W)的热量传导至模块散热冷板上;

3)对于FPGA、PowerPC等高功耗重要器件,使用超高导热效率材料(如热管),将芯片热量传导至散热冷板的冷端[6]。

根据以上设计思路,对主控板主要功率器件导热路径进行如下设计,将主要功率器件与导热块贴合,再通过热管将功率器件热量快速传导至散热冷板的冷端,实现均衡热量分布并高效散热的设计目的,如图3所示。

3.7 散热冷板设计

正面散热冷板、背面散热冷板做为板卡模块主要散热组件,板卡模块上的主要功率器件将热量传导至散热冷板,通过流经冷板的冷风流带走热量进行散热为主,同时通过辐射散热为辅。

图2 主控板功率器件布局示意图

图3 模块导热设计示意图

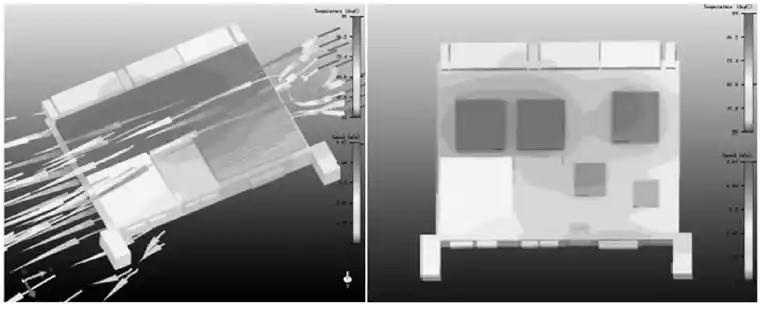

图4 典型功耗下板卡模块整体热仿真云图

为科学计算散热冷板所需提供的散热翅片面积,可利用功耗计算公式(1)进行计算推导。

式中:

P—散热冷板对应功率芯片总发热功耗;

h—散热冷板表面对流换热系数;

A—散热冷板对应总发热功耗P所必需的散热翅片面积;

Ths—散热冷板温度;

Ta—流经散热冷板的冷空气温度[7]。

上述公式(1)中,P可根据功率芯片布局和表1得出;散热冷板与冷空气之间的温差ΔT(即Ths-Ta),根据实际工程应用经验,通常为(15~25)℃,可取典型值20℃;对流换热系数h,根据强迫风冷的经验值估算,可设定为40 W/(m2·K)。经计算,可得到散热冷板所需提供的散热翅片面积A。

散热冷板散热翅片设计不仅要考虑发热损耗所必需的散热面积,还需要结合风机位置和风道流向,合理设计翅片分布与翅片间隙,以保证风道顺畅,控制合理的风阻值。

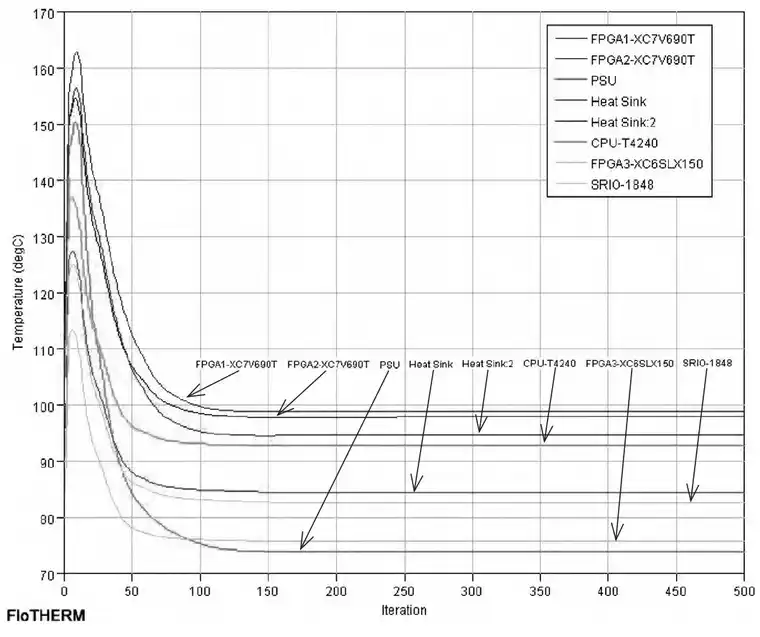

图5 典型功耗下主要功率器件核心温度曲线图

此外,为提高散热冷板辐射散热能力,冷板采用铝合金2A12材料,外表面采用黑色阳极氧化处理Et·AS·CL(BK)提高材料表面黑度,表面黑度εH:≥0.87±0.02,从而实现最大限度利用辐射散热的设计目的。

4 热仿真分析

根据以上散热设计方案,进行热仿真验证,设置环境温度55℃,控制环境风速以模拟用户机箱的条件,板卡模块在典型功耗145 W工作状态下,仿真结果如图4、图5所示。

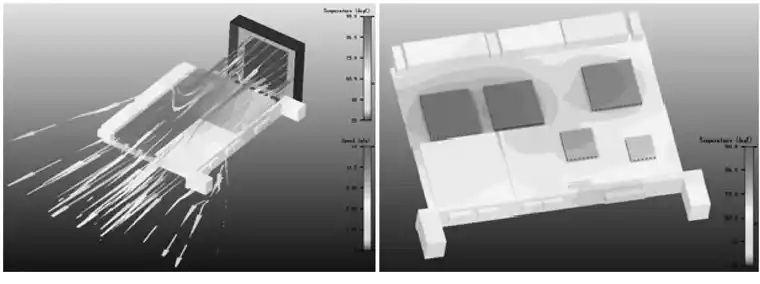

图6 最大功耗下板卡模块整体热仿真云图

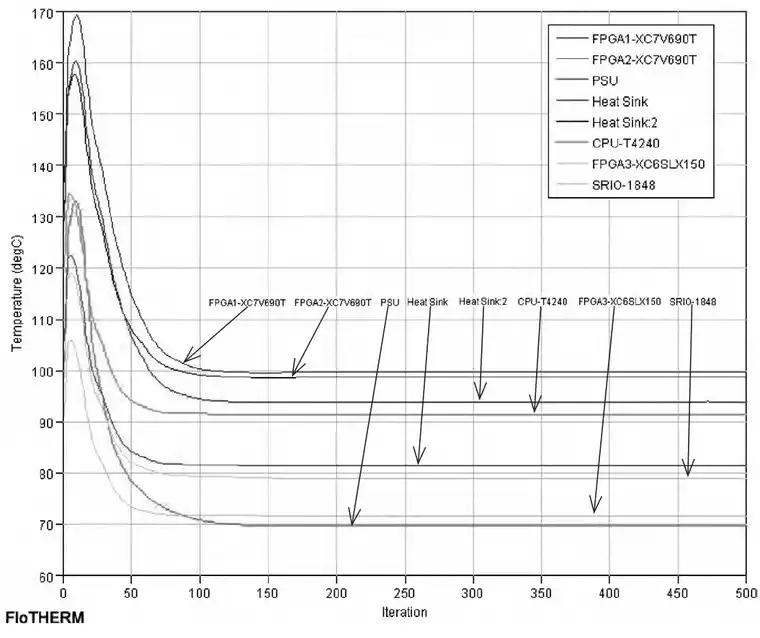

图7 最大功耗下主要功率器件核心温度曲线图

由仿真结果可知,当流经板卡模块的最小风速不小于4 m/s时,模块上的最高温度点出现在FPGA1芯片核心,约为99℃,CPU核心温度约93℃,除FPGA、CPU芯片外其余所有芯片核心温度均小于85℃,能够保证在其结温之下工作,满足正常使用要求,因此,在典型功耗状态下,当风冷环境的风速不小于4 m/s时,板卡模块的散热设计可满足要求。

板卡模块在185 W的最大功耗工作状态下,其热仿真结果如图6、图7所示。

由仿真结果可知,当流经模块的最小风速不小于7 m/s时,模块上的最高温度点出现在FPGA1芯片核心,约为99.9℃,CPU核心温度约92℃,除FPGA、CPU芯片外其余所有芯片核心温度均小于85℃,能够保证在其结温之下工作,满足正常使用要求,因此,在最大功耗状态下,当风冷环境的风速不小于7 m/s时,板卡模块的散热设计可满足要求。

根据对该高热密度板卡模块在典型功耗和最大功耗工况下的热仿真分析,对比用户机箱的风冷设计指标(风速指标),可判断本次散热设计可满足设计要求,确保板卡模块稳定工作。

5 结束语

本文以高热密度标准VPX板卡模块为例,利用导热块、热管和散热冷板构建高效散热路径,实现均衡热量分布并高效散热的设计目的。同时,采用FLOTHERM软件建立热仿真模型,通过热仿真软件进行热仿真迭代分析,优化的散热设计方案,确定板卡模块在典型功耗和最大功耗工况下的强迫风冷环境的风速要求,可为同类型高热密度板卡模块散热设计提供参考。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删