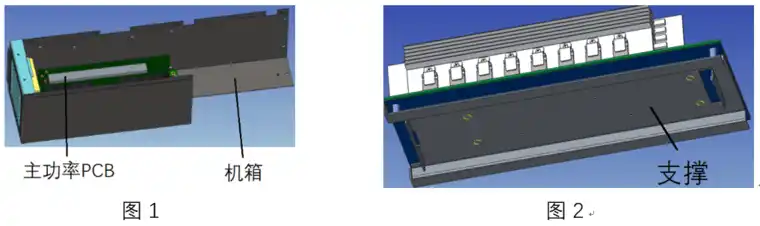

某型通讯电源如图1,机箱为钣金件,主功率PCB质量1.5kg。主功率PCB支撑钣金件如图2,原设计质量为0.72kg。

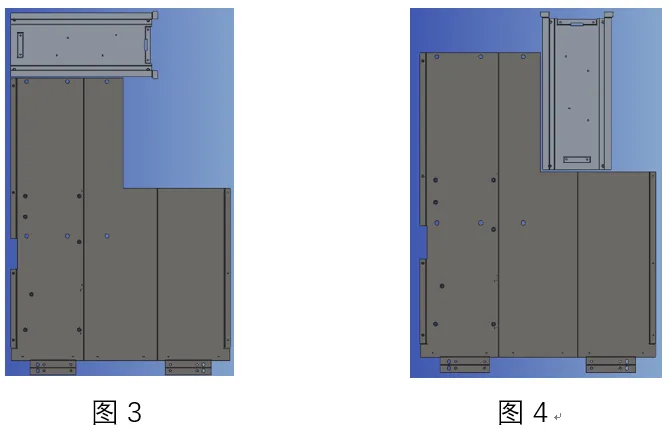

图3为机箱和PCB支撑的下料展开图,因为是相同厚度,而且材料均为热镀锌板,加工时可以用一张原始板材。下料面积为952X573=545,495mm2。按图4的排列方式,下料面积为876X573=501,948mm2。注意到图4右上角还有空白区域,开始考虑改变PCB支撑的结构,使PCB支撑的下料面积可以完全落入机箱的展开面积

。

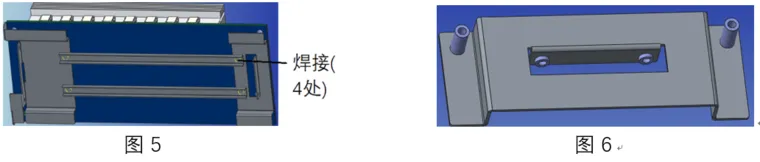

PCB支撑新设计如图5,加工阶段拆成4件,使用状态为焊接后的整体件。前支撑如图6,U型横梁如图7,后支撑如图8。

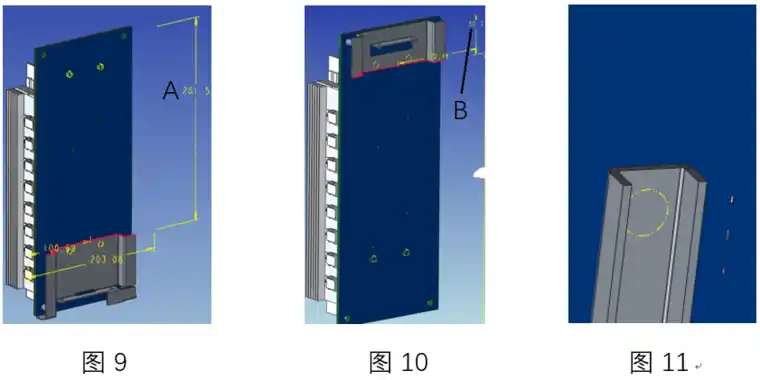

在PRO/E中定义4个传递给ANSYS WORKBENCH的尺寸参数,分别是:后支撑切断长度(图9标记A),前支撑切断长度(图10标记B),横梁截面宽度和高度如图11。

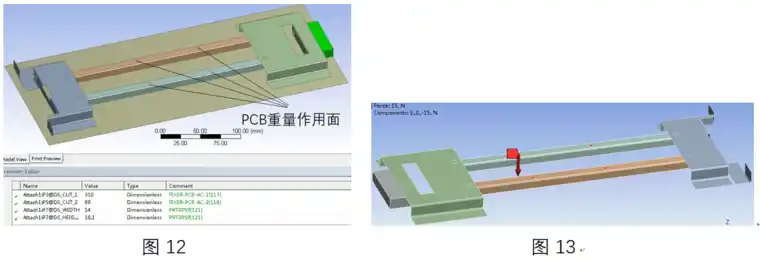

在DESIGN MODELLER中导入PRO/E模型后,可见4个尺寸参数也被导入如图12。抽取中间面,在横梁上建立4个印记面作为PCB重量的作用面。在MECHANICAL内指定边界条件和载荷如图13,并设置输出参数:前支撑质量、后支撑质量、横梁质量、最大变形量、最大等效应力。

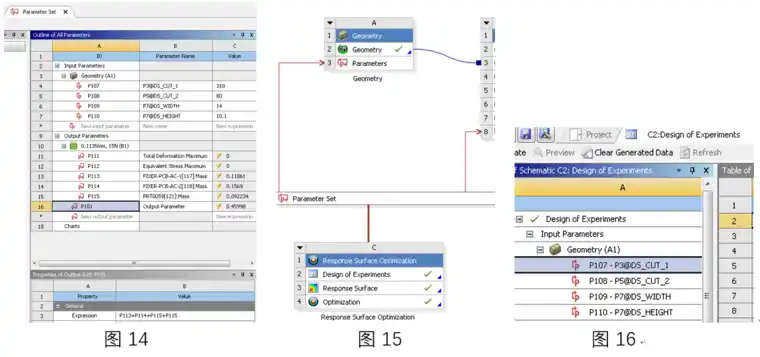

如图14,Parameter Set中设置总质量参数P101,数值等于前支撑、后支撑、2个横梁的质量之和。建立响应面优化任务如图15。根据主功率PCB安装情况,指定尺寸参数的变化范围如图16:前支撑切断长度50~120,后支撑切断长度240~312,横梁截面宽度14~30,横梁截面高度6~13。

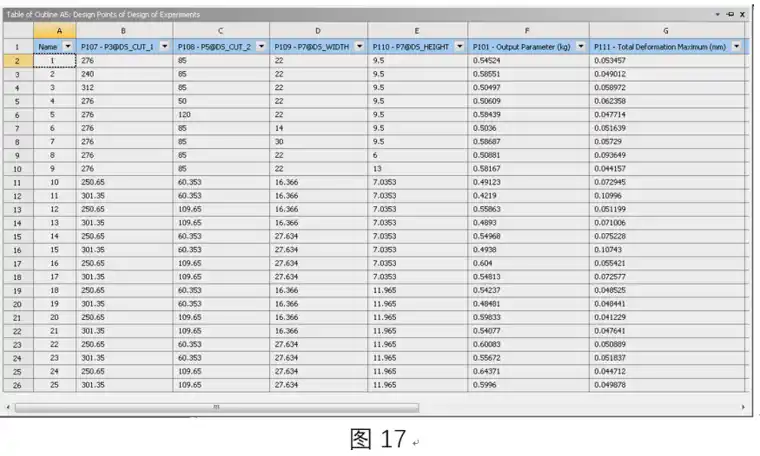

更新后,获得25个DOE设计点的输出参数指定结果:零件质量,最大变形,最大等效应力如图17。

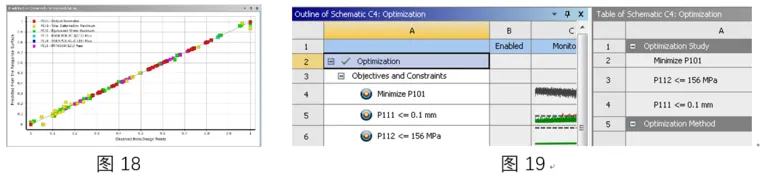

拟合度曲线如图18,可见响应面预测与实验设计点匹配的很好。如图19,设置优化目标:总质量(参数P101)最小。设置约束:最大变形<0.1mm,最大等效应力<156MPa(热镀锌板材料屈服强度235MPa/1.5)。

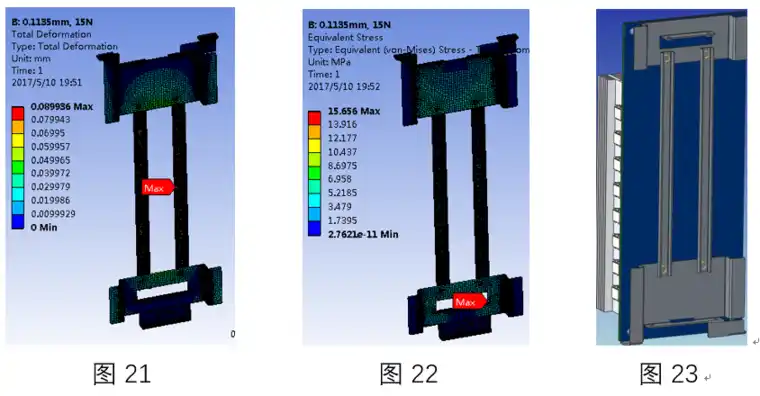

优化结果如图20:前支撑切断长度50.7,后支撑切断长度281.5,横梁截面宽度14.7,横梁截面高度7.6,总质量0.43254kg,最大变形0.0899mm,最大等效应力15.656MPa。

在MECHANICAL中验证计算,最大变形如图21,最大等效应力如图22。RRO/E中更新结果如图23。

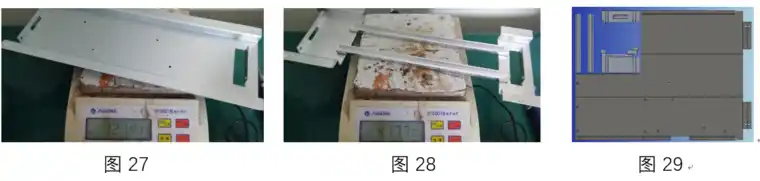

PCB支撑新旧设计的实物对比如图24和图25。新设计的钣金支撑可承载PCB全部质量如图26。

对比图27和图28,新设计减重42%。如图29,优化后的PCB支撑下料可完全放入机箱钣金下料的缺口区域。最终下料面积777X573=445,221mm2,比原设计下降18.4%。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删