1 案例背景

制动器长时间在高负荷状态下工作或者在连续制动的情况下,随着制动次数的增加会导致制动力不足以致刹车距离变长的现象就是热衰退。鼓式制动器由于散热性能差,在制动过程中会聚集大量的热。常用的制动衬片在温度上升到一定程度后会使得制动器温度急剧上升,出现热衰退现象,制动蹄受热过度磨损,导致表面不平整使实际的接触面积减少,引起制动效率下降。利用有限元分析可以模拟制动鼓在各种制动条件下的瞬态温度场,为设计阶段了解制动器的热衰退性能提供指导。

2 鼓式制动器温度场的热传递模型与试验结果

2.1 鼓式制动器物理模型的简化

对于有机摩擦材料的衬片,在停车制动期间产生的热量约有 95%为制动鼓和制动盘吸收,剩余的5%的热量由摩擦片或制动衬块所吸收,由此对鼓式制动器的物理模型简化如下:

1)制动器与外部环境隔离,无空气流动,摩擦片本身导热性很差,且由于与制动蹄之间用铆钉连接,接触传热阻很大,传导热量很小,故忽略不计。忽略制动器其他零件对生热和传热过程的影响。

2)制动器在摩擦中产生的热量全部被制动鼓所吸收。

3)制动底板的作用是固定制动蹄和阻挡异物进入制动鼓内部,虽然与制动鼓的侧面间隙很小,但是没有直接接触,假设二者之间没有热量传递。

2.2 鼓式制动器热衰退性能试验

热衰退试验在满载的整车上进行,车辆总重14 吨,轴距4.5m,地面滚动阻力系数为0.018,制动力分配系数为0.47;车辆行驶初始速度v1=65km/h,单个周期制动末速度v2=30km/h,制动鼓内温度t 范围为60℃~90℃,20 个周期连续制动,单次制动周期T 为60s。

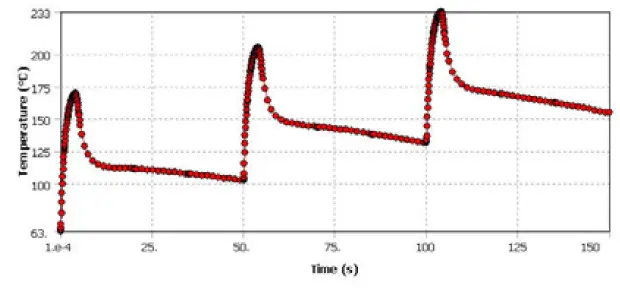

试验采用接触式热电偶测量制动鼓内表面的温度。为了准确测量制动过程中制动鼓内表面的温度,将热电偶传感器安装在制动蹄鼓之间压力最大的位置,之后通过温度传感器、压力传感器、数据处理器和功率放大器进行温度的测试。鼓式制动器20 个制动周期的温升曲线结果如图1 所示。

图 1 鼓式制动器热衰退试验曲线

2.3 确定制动鼓瞬态温度场数值模拟的边界条件和物理参数

2.3.1 摩擦表面热流密度的确定

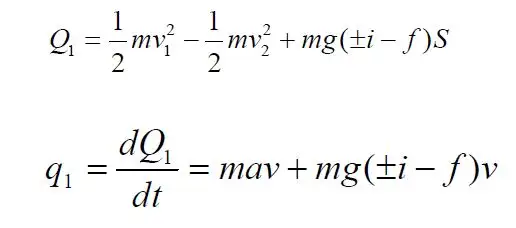

根据能量守恒定律,车辆在水平路面制动过程中,随着行驶车速的降低,其动能减少,减少部分的能量转化为制动器的摩擦热。如果车辆行驶在有纵向坡度的路段上,还应该考虑车辆势能的变化,综合以上分析,推导出车辆制动器在制动过程中的摩擦生热量为

式中,Q1—整车制动过程中制动器总生热量,J;m— 汽车总质量,㎏;v1— 汽车制动过程的初始速度,m/s;v2— 汽车制动过程的末速度,m/s;g—重力加速度,9.8 m/s²;i— 道路纵向坡度,下坡路段取正,上坡路段取负;f —滚动阻力系数;S—制动距离,m;a— 汽车的制动减速度,m/s²;v— 汽车的瞬时速度,m/s;q1— 整车制动过程中制动器总生热热流率,W。

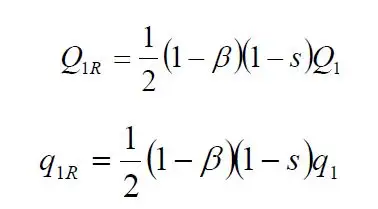

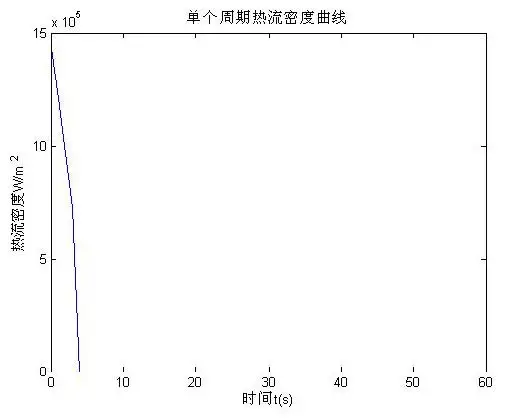

根据制动力分配系数,计算出单个后轮制动器的摩擦生热量以及单位时间的摩擦生热热流率为

该公式忽略了空气阻力、旋转质量惯性力偶矩等一些能量消耗较小的因素,在特定的条件下某些因素的影响会比较显著,可以添加。另外由于制动滑移率s 很小,故对于(1-s)这一项可以忽略不计,则得到q 1R 的计算公式简化如下

式中,Q1R—单个后制动鼓的摩擦生热量,J;q1R—单个后制动鼓的热流率,W;β—制动力分配系数。

2.3.2 制动鼓外表面对流换热系数的确定

鼓式制动器的对流换热系数接近于下列形式的函数关系

式中 v—车速,ft/s;α—经验公式系数,前轮制动鼓取0.7,后轮制动鼓取0.3,(单位换算时1 Btu·s/h·℉·ft²=5.67826 W/m²K);对于α 的经验值推荐选取为0.3,但仿真曲线与试验曲线不吻合,增大对流换热系数的值,经过多次调试,最终确定α为0.4。

2.3.3 物理参数的确定

当紧急刹车或者长时间制动时,制动鼓内表面及制动蹄的提及温度相当高,由于材料的热物理性能参数是随温度的变化而变化的,这会引起材料物理性能变化,温度越高,比热容增大,但材料的导热系数K 改变不大,材料的密度变化很小,故导热系数和密度按常数输入,比热容在500~600J/kg.℃之间,密度为7200kg/m3,热传导率为52W/m.℃。考虑辐射影响,取辐射系数为0.54。

2.4 基于MATLAB 确定各时刻边界条件

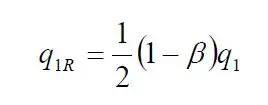

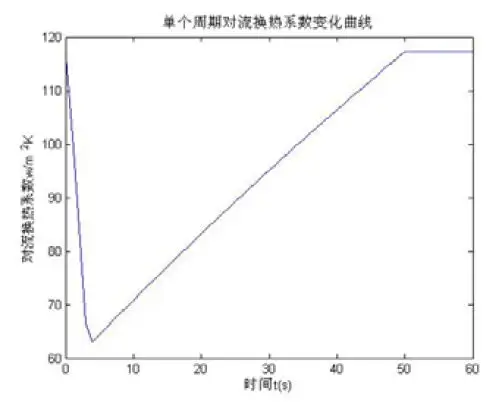

利用 MATLAB 对与试验对应的各工况各时刻下汽车行驶速度、热流密度及对流换热系数进行计算。汽车制动时间3.3s,加速时间46.7s,匀速时间10s,参考试验各工况运动参数,绘制速度随时间变化的曲线如图2 所示。绘制热流密度随时间变化的曲线如图3 所示。绘制对流换热系数随时间变化曲线如图4 所示。

图 2 车速随时间变化曲线

图3 热流密度随时间变化曲线

图 4 对流系数随时间变化曲线

3 制动鼓的瞬态热分析

3.1 制动鼓的建模及网格划分

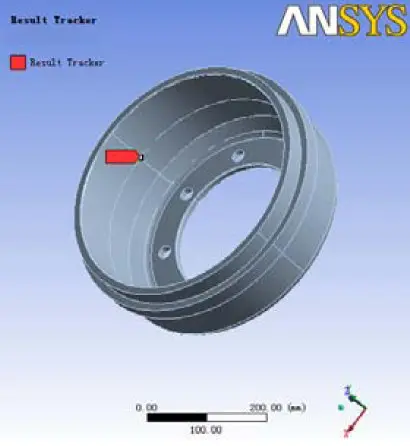

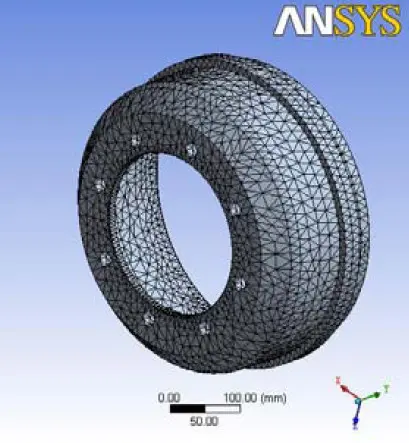

不影响计算精度情况下,对制动鼓进行适当简化[3]。为了与试验数据进行比较,选择制动鼓与制动蹄接触的中间点为仿真数据的测试点。制动鼓几何模型和测试点如图5 所示。制动鼓的材料为灰铸铁,采用十结点的四面体单元离散制动鼓,有限元模型如图6 所示,其中节点数8026,单元数3918。

图 5 制动鼓几何模型及测试点

图6 制动鼓网格划分

3.2 制动鼓连续制动九个周期温升曲线拟合

施加的载荷主要有制动鼓内表面的初始温度 63°、初始环境温度22°。热流密度施加在制动鼓内壁,如图3 所示。对流换热系数施加在制动鼓外壁,如图4 所示。辐射系数施加在制动鼓外壁,其值为0.54。加载过程中,在每个载荷步中,划分若干子载荷步[2]。在制动鼓连续九个制动周期仿真实验中,为了得到制动鼓比较完整的温升变化曲线,选择按照每个周期11 个载荷步(减速阶段5 个载荷步,加速阶段4 个载荷步,匀速阶段2 个载荷步)。

图 7 九个周期连续制动后测试点温升曲线

计算得到连续九次制动测试点的温升情况,如图 7 所示。测试点的最高温度接近220℃,随着制动次数的增加,最高温度的增加量也随之减少。在单次制动过程中,前三秒制动鼓内的温度急剧上升,这是由于此三秒中制动鼓与制动蹄紧密接触摩擦的过程,三秒之后制动鼓与制动蹄脱离,因此没有热量产生,且制动鼓与外界温差很大,三秒之后汽车开始提速,此时对流换热系数也随着车速的升高而增加,从而使得鼓内的温度急剧下降,在15s 左右时由于制动鼓与外界换温差不大,对流换热系数虽然达到最大,但是总体呈现图示平稳降温。

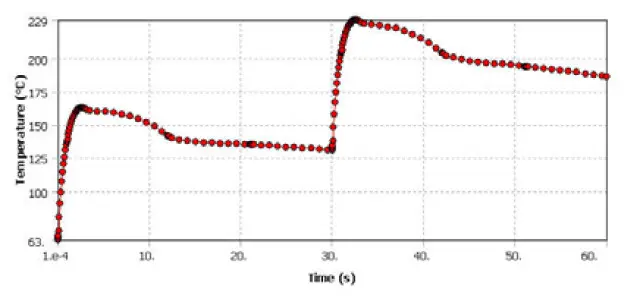

九个周期制动工况制动鼓内测试点温升仿真曲线与试验温升曲线对比如图 8 所示。

图 8 有限元仿真曲线与试验曲线对比

连续制动九个周期内 ANSYS 仿真得到的测试点的温升情况基本与试验曲线相吻合。验证了模型的正确性,其边界条件的各个参数的设置可用于对制动鼓温度场的进一步分析中。

4 不同制动参数的制动鼓瞬态温度场分析

4.1 不同制动强度的制动鼓温升仿真

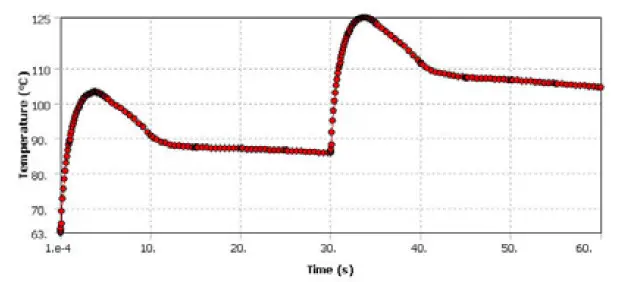

为研究制动强度的影响,需保证有较高的初始速度。因此确定初始速度和末速度分别为v1=20m/s,v2=8m/s,选取不同的减速度a=2m/s2, a=4m/s2,单次制动周期为T=30s,其他各参数与九次连续制动仿真实验相同,制动鼓内测试点温升变化规律如图9-10 所示。

在相同的初始速度和末速度下,制动强度越大,即制动减速度的绝对值越大,制动鼓内所能达到的最高温度也就越高,这是因为制动鼓与制动蹄的接触压力不同导致的,接触压力增大,制动减速度越大,产生的摩擦热量也就越多。

图 9 a=2 m/s2 时测试点温升曲线

图10 a=4 m/s2 时测试点温升曲线

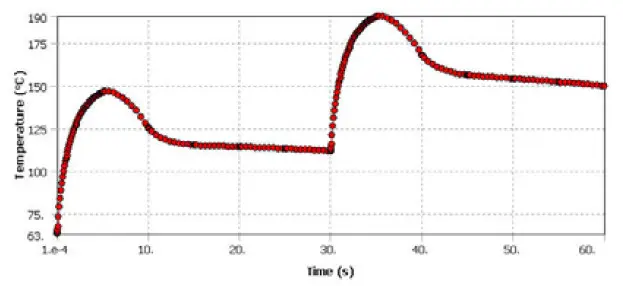

4.2 不同初始车速的制动鼓温升仿真

设定制动减速度 a=2m/s2、制动时间t=5s,加速到初始速度时间为25s,单次制动周期T=30s,v1=15m/s,v1=25m/s 的两种情况下进行计算,其他各参数与九次连续制动仿真实验相同,制动鼓内测试点温升变化规律如图11-12 所示。

图 11 v=15m/s 时测试点温升曲线

图12 v=25m/s 时测试点温升曲线

初始速度越高,最高温度越高。在减速度相同时,不同初速度车轮的转速也不同,初速度越高,制动鼓与制动蹄之间摩擦的圈数也就越多,所以摩擦产生的热量也就越多,其最高温度就越高。

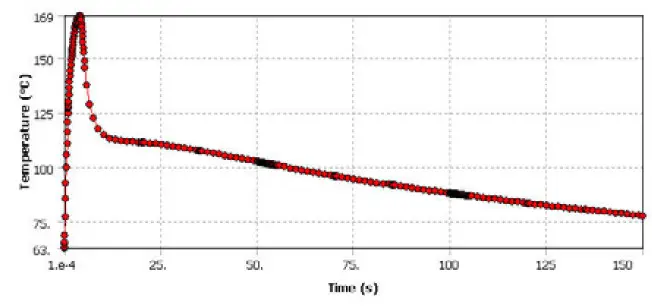

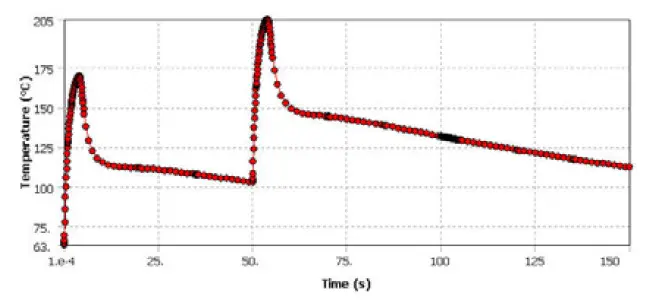

4.3 不同制动频次的制动鼓温升仿真

选择在 150s 内连续制动1 次、2 次,3 次三种工况作对比,其中制动初速度v1=25m/s,制动末速度v2=12 m/s,其他各参数与九次连续制动仿真实验相同。制动鼓内测试点温升变化规律如图13-15所示。

图 13 制动1 次时测试点温升曲线

图14 制动2 次时测试点温升曲线

图 15 制动3 次时测试点温升曲线

可看出其单个周期的变化趋势与九个周期连续制动试验变化规律基本相似,在150s 内一次制动最高温度为170℃左右,连续二次制动最高温度为210℃左右,连续三次制动最高温度为235℃左右,连续二次制动和连续三次制动中其最高温度不断增大,终了温度也不断增大,这是由于随着制动次数的不断增加,制动鼓与制动蹄接触摩擦产生热量不断增大的原因。

5 总结

建立了鼓式制动器制动鼓的有限元模型,运用ANSYS Workbench 根据制动器的热衰退试验数据及相关国家标准对制动鼓的温度场进行模拟和研究。

1) 通过对初始边界条件多次修正,得到与热衰退试验曲线比较吻合的仿真曲线,初步确定了制动鼓温度场分析的边界条件的模拟方法。在此基础之上研究了制动频次、制动初始车速、制动强度对制动鼓内温升的影响。

2) 在 150s 以内制动一次、连续制动两次、连续制动三次,随着制动次数的不断增加,制动鼓与制动蹄接触摩擦产生热量不断迭加,鼓内的温度也不断升高。

3) 在减速度相同时,初速度越高,制动鼓与制动蹄之间摩擦的圈数也就越多,摩擦产生的热量也就越多,进而导致其最高温度也就越高。

4) 在相同的初始车速下,制动强度越大,接触压力越大,产生的摩擦热量也就越多,制动鼓内所能达到的温度就越高。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删