随着CAE分析技术的进展,一个产品从设计到成型制程阶段,生产者都能以更科学的方式找出问题的根源并改良设计,其中结构分析往往是评估产品耐用度的关键。传统的方法会将产品设计的模型套用一个等向性材料进行模拟,然而这忽略了塑料加工的过程中,各个成型阶段对产品造成的影响,也无法考虑在使用如含纤维塑料时的材料非等向性。

透过Moldex3D FEA接口,可以有效整合Moldex3D模流分析结果至其他结构分析软件。充分考虑产品成型过程所造成的影响,可将材料性质、温度、压力、残留应力甚至是变形结果带入结构分析当中,让结构分析结果更贴近现实。

步骤1

在Studio中选用含有纤维的材料进行分析,完成一组具有纤维配向结果的项目。

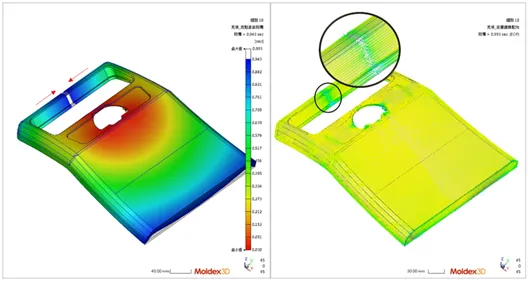

在此案例中,由流动波前时间可以看出熔胶充填产品上半部时会由左右两侧向中间汇集。流动行为影响表层纤维配向,使得中间波前交接处的纤维主要沿Z方向排列,两侧纤维则沿Y方向排列。而一般而言,因为含纤材料的非等向性,容易导致此处的强度衰减。

步骤2

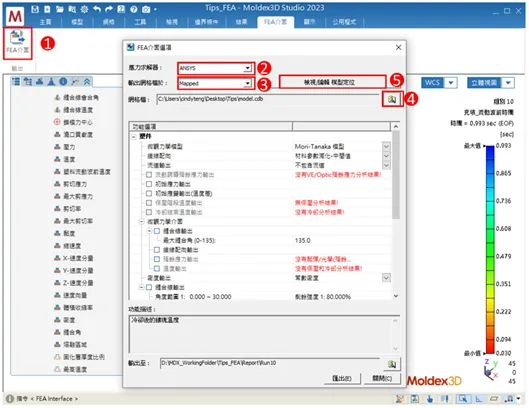

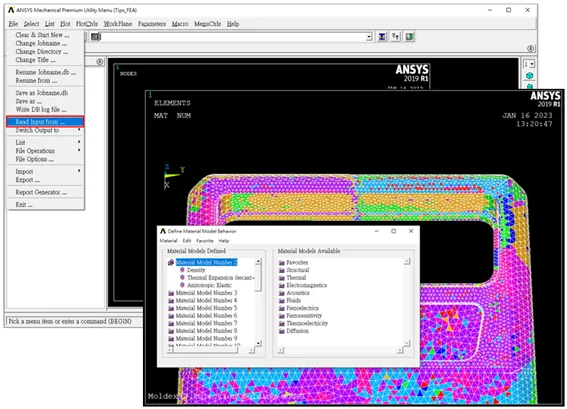

切换至FEA接口页签,并点选FEA接口开启精灵。指定应力求解器与输出网格挡。此处示范以Mapped网格输出纤维材料性质与缝合线对材料强度影响至ANSYS求解的步骤。

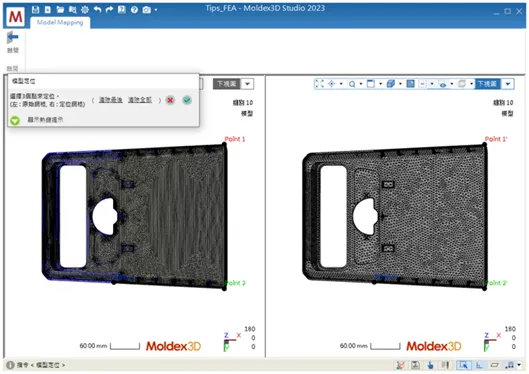

选择输出网格档于Mapped,并汇入预先准备好给FEA分析的网格文件,软件将会把模流分析的结果从原始Studio的网格映射至汇入的网格上,以提供后续结构分析使用。

注:Mapped网格需在使用FEA接口前由结构分析软件产生。若无额外产生网格,可以输出网格档于Original,而将以Studio分析时使用的网格作为最终输出结果,但建议考虑模流分析使用之网格数目与元素种类是否适用于结构分析。

点击检视/编辑 模型定位,确认原始Studio网格与Mapped模型间的定位关系。若两模型位置不同,可使用自动移动或三点定位做调整。此处示范画面为三点定位,则需在原始及映射网格各选择三对应点,再点击确认执行映射。

步骤3

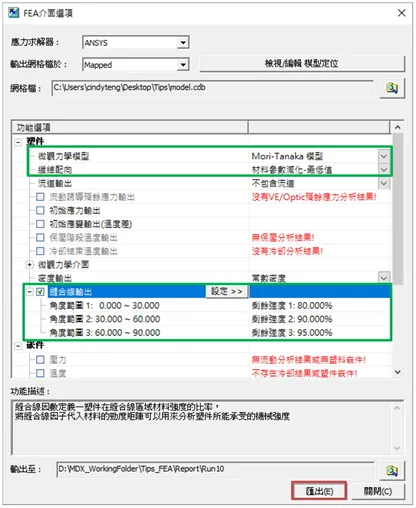

选择欲输出的功能选项,本次示范将会输出含纤材料非等向的材料性质,以及缝合线造成的强度折减,说明熔胶充填行为造成各区域材料性质不同,对结构分析结果造成的影响。使用含有纤维塑料材料下,指定微观力学模型[Mori-Tanaka]以及纤维配向的材料参数简化[最低值]。

接着勾选缝合线输出,可计算不同缝合线会合角度下对材料强度的影响。依照实际实验结果,设定角度范围与剩余强度之间关系(如下图)。完成应力求解器、输出网格挡与功能选项设定后,即可汇出档案。

注:

选择任意功能选项(包含未勾选任何项目),都将会输出含有材料性质的模型网格。

若该分析组别不包含部分功能时,则将显示为红字。例如本次仅执行充填分析,因此以红字标示没有保压与冷却分析结果。

纤维配向的材料数量减化幅度,材料参数简化–最低值代表最大幅度的简化材料,有助于提升分析效率,但过度简化可能导致材料性质未能完全反应出模流分析的纤维排向。反之,材料参数简化–无能最充分的考虑纤维配向造成的材料非等向性,但会使材料数目过多,导致计算时间的增加,甚至有可能超过软件限制的材料数。

功能选项中微观力学接口列表下的选项为提供非线性多尺度材料建模软件使用,无法直接汇入结构分析软件。

步骤4

切换至结构分析软件ANSYS,并汇入网格档。可由材料模型与材料数目确认是否成功汇入考虑纤维造成非等向性的材料性质。施以位移与固定的边界条件后,求解Von Mises Stress。

步骤5

下图左为使用Moldex3D进行充填分析后,并将纤维配向对材料性质的影响经由FEA接口输出。由于产品中央处受纤维配向与缝合线的影响,材料弹性模数较低,计算结果显示该区域应力较低;若未考虑模流分析,则计算结果如图右,产品上半部应力分布均匀。显示在未考虑模流分析结果时,可能导致应力分析结果判断错误。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删