随着不断攀升的油价和出于对环境因素的考虑,业界越来越重视最佳的能源存储系统的开发。能源存储技术的主要应用领域是混合动力汽车(HEV)和电动汽车(EV)。可充电能源存储系统是影响汽车整体性能的关键设计问题之一,必须综合考虑多种驾驶条件,满足汽车在能量密度和功率密度等方面的整体需求。电池是维持系统的能量和功率的关键环节。然而在很多应用领域中,所需功率和热管理是制约电池尺寸的关键因素。热稳定性、充电容量、生命周期和成本也是可充电能源存储系统设计过程中的重要考虑因素。

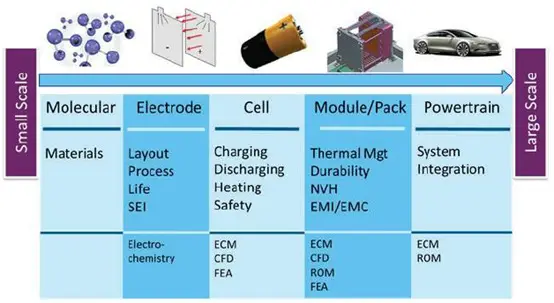

安世亚太提供ANSYS端到端的电池整体解决方案,可以仿真电芯–电池 - 电池组–电池系统中的多物理场(电化学、电气、电子、热、流体)和控制(嵌入式软件)行为等,可帮助工程师实现HEV和EV的创新设计。基于仿真的方法可以使设计人员能够在更短的设计周期中实现更优的电池性能、更高的安全性和更长的使用寿命。

完整的锂离子电池仿真解决方案

一、电芯级仿真

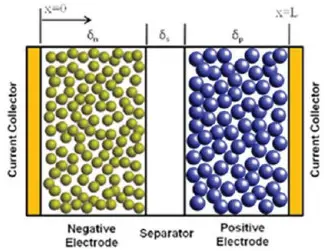

在电芯级,电化学反应描述了固体电解质界面构造过程,可用于建立合适的电池单体模型。

锂离子电池单体的原理图

电池芯设计

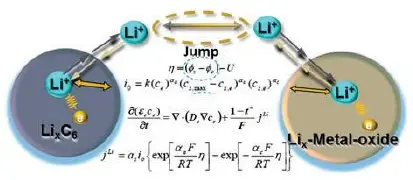

常用的针对锂离子电池单体的电化学模型由Newman教授在1993首先提出 (Doyle, Fuller,& Newman, 1993)。该模型由一个紧密耦合的偏微分方程组构成,采用2D粒子建模方法,因而被文献称为伪2D法。由于方程之间的紧密耦合,即便是商用软件,要想在数值上获得完整2D法的解也很有挑战性,所以该模型主要用于电极层电-热仿真。同时,ANSYS通过在VHDL-AMS语言环境中创造性使用1D方案来进行进一步的电路和系统仿真。

Newman电化学模型

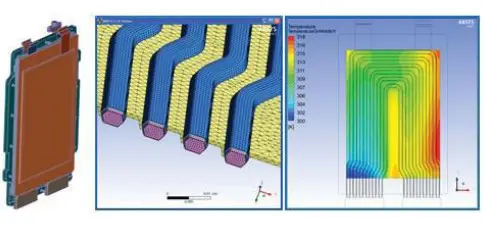

二、电池级仿真

电池级的详细设计仿真应用计算流体动力学(CFD)分析技术。

CFD技术可用于电池的热管理分析,但对于大型系统级瞬态分析而言会比较耗时。因而在与电路模型耦合进行系统分析时会较为困难。

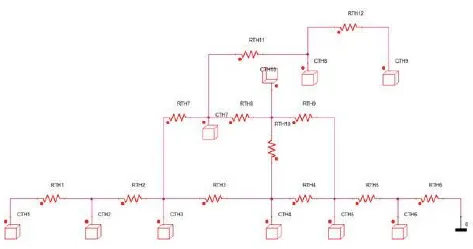

ANSYS拥有多种适用于系统级瞬态热分析的降阶模型(ROM)。著名的热网络方法是其中一种模型。下图显示了一个热网络热分析实例。使用这种模型时,需要构建热节点,每个节点与一个代表该位置的热容相关联。节点与节点之间用热阻连接,热阻代表了节点之间的热传导。由于无法使用足够的节点,该模型精确度有限,并且大量的热节点会增加模型复杂性,从而违背了通过等效电路模型提高效率的出发点。另外,热网络模型需要仔细校准计算所需的热阻和热容。

基于RC热网络的热降阶模型

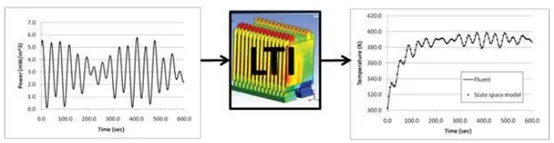

ANSYS的另一种方案使用线性时不变(LTI)模型。这种模型使用一个RC网络,但这些RC元件的使用目的与热网络法不同。在LTI方法中,RC用于匹配系统的传递函数。该方法具有固定的RC拓扑结构,并非像热网络那样使用不同的拓扑结构。这样的固定拓扑结构使得模型生成过程变得简单而且自动化。LTI方法可以与CFD结果一样精确,而且不需要计算热阻和热容。与热网络方法不同,LTI方法依靠系统的线性时不变特性,如下图所示。

用于从CFD解中抽取热降阶模型的LTI法

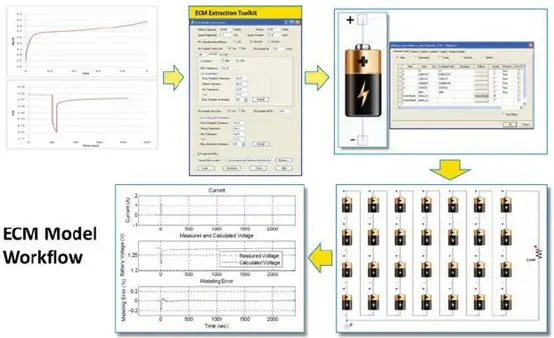

通过抽取等效电路模型(ECM)的一组输入参数,可获得单体模型的电气行为。下图显示了最新的电池ECM模型抽取流程。使用ECM模型前,设计人员首先要准备一些单体电池的测试数据,即开路电压与荷电状态(SOC)的关系曲线及脉冲放电下瞬时电压变化曲线。ANSYS Twin Builder中的ECM抽取工具能接收测试数据并自动创建单体电池ECM模型。一旦创建了单体电池的ECM模型,用户就可以通过拖放来连接多个单体电池,以创建电池模组或电池组电路模型,如下图所示。然后,该模型可用来预测电池模组或电池组的电性能。验证结果显示电池ECM模型的最大误差小于0.2%。

等效电路模型工作流程

三、电池模组/电池组级仿真

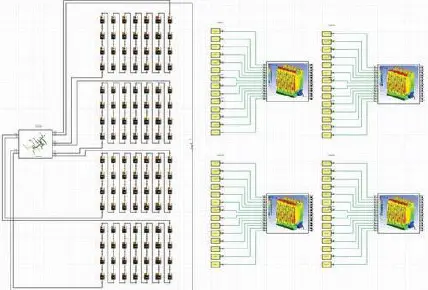

ECM模型生成后,可按照电路仿真的步骤对电池模组和整个电池组进行仿真,同时能够能够与CFD模型相差无几,保持足够的精确性。将这种降阶模型集成到电路仿真中的主要优势在于能灵活地将更多组件添加到系统中,以预测系统的整体性能。这种情况下,需要更多的多物理场分析以进行模块/电池组系统验证。

考虑结构变形的电池模块热-应力分析

整个电池模型集成到电路设计中

四、完整系统级仿真

完整系统仿真是系统工程师的最终目标,其中需要获得动力传动系统的整体性能。在对整个集成系统进行验证之前,可以立即实现和验证总体电池系统模型。该模型将母线、单个单体模型和LTI热模型集成到完整的单个模块仿真之中。

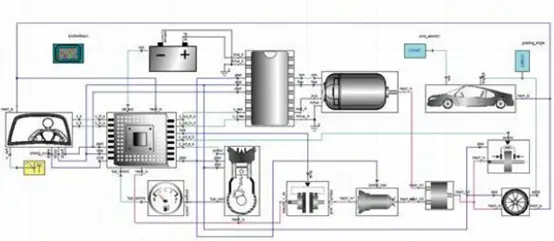

端到端的电池-电池组-系统HEV设计流程

上图描述了HEV动力传动系统的定义,其中集成有完整的电池模型,包括嵌入式软件控制模型。原理图中包含其它几个降阶模型,用于在电路设计层面提供多物理场系统仿真。这样能保持物理解决方案的精确性,例如用于电机电磁建模的ANSYS Maxwell,用于抽取逆变器封装和线缆频变行为的寄生参数的ANSYS Q3D Extractor,用于轴和齿轮设计模型的ANSYS Mechanical,以及用于原理图式系统设计的ANSYS Twin Builder。

下图给出了动力系统的完整系统仿真实例。在该方案中,工程师可以更有信心地详细分析各种驾驶条件下的燃料消耗,同时监控电池的性能。

使用ANSYS Twin Builder平台进行动力系统应用设计

基于驾驶条件曲线的燃料消耗分析

五、结论

上述探讨了HEV和EV动力系统设计的诸多挑战和基于仿真的解决方案。更短的上市时间、更大的复杂性、更高的性能和更高的安全性要求都在促使设计人员采用动态仿真方案。多尺度、多物理场仿真流程的重点是能够实现完整系统仿真的分级综合建模。使用严格的3D仿真结果进行建模,并抽取合适的降阶模型用于电路和系统级仿真。然后,可以将这些模型整合到顶层系统仿真,使工程师能够预测任意层级上的详细信息。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删