摘 要:

船舶舵杆结构是舵装置的重要组成部件,其结构性能关系到船舶的航行安全性。为提高舵杆结构设计效率,以某舵杆为例,在CATIA(Computer Aided Three-dimensional Interactive Application)零件模块中对舵杆进行三维参数化建模,以其内径为设计变量,通过工程数据链接,将舵杆三维参数化模型导入CATIA结构分析模块中进行优化计算。仿真计算结果表明,采用该方法可实现舵杆在CATIA平台上的CAD(Computer Aided Design)/CAE(Computer Aided Engineering)一体化设计,在满足结构强度要求的条件下,优化后舵杆的重量相比优化前减小12.5%。

关键词:舵杆;CATIA平台;CAD/CAE一体化;结构优化;

0 引 言

舵是控制船舶方向的主要设备,与船舶的安全航行密切相关。舵杆为舵装置的重要组成部件之一,可将舵机发出的扭矩传递给舵叶。舵杆同时承受弯曲、扭曲和剪切应力,其力学性能对最终的舵杆尺寸选取有重要影响。在传统的舵杆设计理念中,采用CAD(Computer Aided Design)软件设计三维实体模型,采用CAE(Computer Aided Engineering)软件进行仿真建模计算。由于CAD软件和CAE软件是由不同厂家开发的,需通过中间格式进行间接的数据交换[1],易引发数据特征丢失、使用复杂和设计重复等问题。任浩楠等[2]研究了在CATIA(Computer Aided Three-dimensional Interactive Application)与ANSYS软件之间搭建水工结构CAD/CAE一体化系统的方法,通过数据接口在两者之间进行基于参数的双向传递和互相驱动,可简化水工结构优化设计流程;陈明等[3]研究了CATIA平台的上飞机零件CAD/CAE集成,通过二次开发实现设计模型与仿真数据链接;王桂录[4]研究了Pro/E环境下的直齿圆柱齿轮CAD/CAE一体化技术,完成了对零件的全流程设计。目前CAD/CAE一体化技术在船舶设计领域的应用相对较少。

CATIA是由达索公司开发的CAD/CAE/CAM(Computer Aided Manufacturing)集成化应用系统,软件内容涵盖产品从概念设计、三维设计、工程分析计算、动态模拟与仿真、工程图生成到数控加工的全过程。本文将CATIA优秀的建模技术与强大的工程结构分析能力有效结合,对某船舵杆进行CAD/CAE一体化设计分析,获取其力学特性并完成结构优化。

1 舵力和舵杆扭矩计算

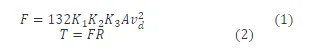

该船配备2只悬挂舵,舵叶平均宽度为2.0 m, 舵叶面积为6.8 m2,船舶设计航速为16 kn。根据《钢质海船入级规范》,舵力和扭矩的计算公式分别为

式(1)和式(2)中:F为舵力;vd为航速;A为舵叶面积;K1、K2和K3为相关舵叶参数;T为扭矩;R为臂距,其取值不小于0.1倍舵叶平均宽度。经计算得:F=323 kN;T=64.6 kN·m。

2 舵杆CAD/CAE一体化设计

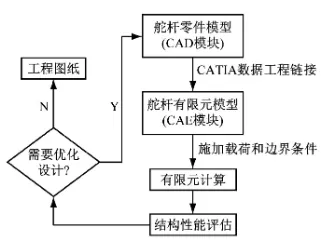

在CATIA中对舵杆进行三维实体建模,通过其自带的工程数据链接,将三维实体模型自动导入CATIA结构分析模块中,采用有限元分析方法对结构性能进行评估,调整模型尺寸,以获得最佳的舵杆结构设计方案,具体流程见图1。

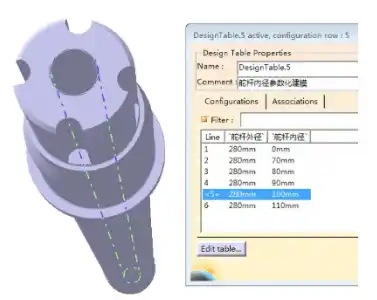

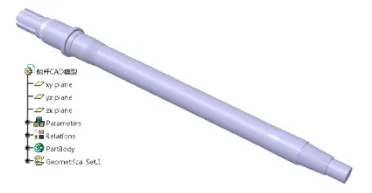

该船的舵杆长为4 545 mm, 外径为280 mm。为分析舵杆内径对舵杆结构的影响,通过在CAD模块中对舵杆内径进行参数定义(见图2),驱动CAE模块自动更新舵杆有限元模型,实现对不同内径舵杆的应力和变形结果的批量计算。在CAD模块中建立的舵杆三维模型包含舵杆结构的所有信息,如外形尺寸、材料属性、键槽和开孔等。图3为舵杆三维实体模型。

图1 舵杆CAD/CAE一体化设计流程图

图2 舵杆内径参数化设计

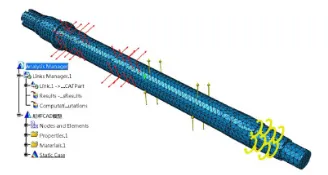

通过工程数据链接将舵杆三维模型输入CAE模块中,后期三维模型的修改可自动同步传递到有限元模型中。采用CATIA的有限元处理工具对网格规格进行设置,如元素类型、网格尺寸和网格形状等。对于主要受力部位、曲面弯曲或收缩部位,应以较小的网格尺寸划分,这样分析的结果会更精确[5]。整个舵杆有限元模型包含17 083个四面体单元和28 700个节点。图4为划分好网格的舵杆有限元模型。

图3 舵杆三维实体模型

图4 划分好网格的舵杆有限元模型

3 强度计算及优化设计

舵杆有限元模型上施加的舵力、扭矩和边界约束如图4所示,其中在舵杆与舵承接触区域约束舵杆的位移。舵杆材质选用屈服强度为260 MPa的船体结构用锻钢,参照《钢质海船入级规范》的规定,当采用直接计算法校核舵杆强度时,舵杆的等效应力应不超过118/K,其中K为舵杆材料系数,其值为0.927,舵杆的许用应力[σ]为127 MPa。

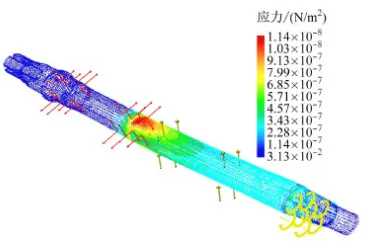

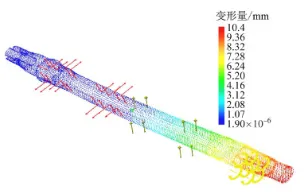

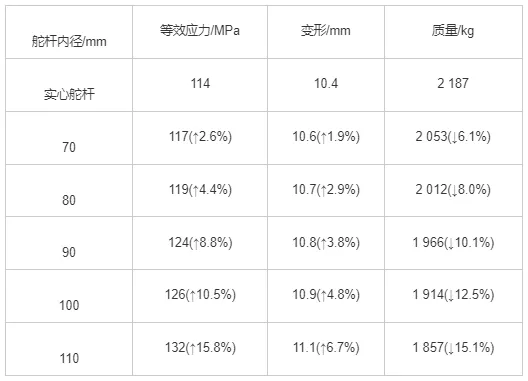

图5为实心舵杆等效应力云图,最大应力出现在舵杆与下舵承连接区域,大小为114 MPa; 图6为舵杆变形云图,舵杆根部的最大变形为10.4 mm, 实心舵杆强度满足规范的要求。[5]通过在CAD模块中更改舵杆内径参数,舵杆三维模型的修改可自动传递到有限元模型中,快速批量得到不同内径舵杆的应力和变形计算结果,见表1。

图5 实心舵杆等效应力云图

图6 舵杆变形云图

表1 不同内径舵杆的应力和变形计算结果

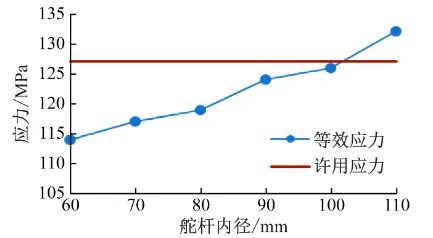

图7 舵杆最大等效应力随舵杆内径的变化曲线

舵杆最大等效应力随舵杆内径的变化曲线见图7。当舵杆内径为110 mm时,最大等效应力已超过许用应力。综合考虑应力、变形、重量和加工等各种因素,舵杆内径最终选择90 mm, 相比实心舵杆方案,重量减小12.5%,减重效果明显。

4 结 语

采用CAD/CAE一体化设计方法,在CATIA平台中实现舵杆设计模型与有限元模型数据的无缝集成,避免因数据转换引起的精度损失和重复建模等问题[6]。通过参数化建模直接驱动舵杆力学性能仿真计算,在满足结构强度要求的条件下,优化后舵杆的重量相比优化前减小12.5%,极大地提高了设计和分析效率。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删