产品

前言:

汽车离合器的热应力和热变形是汽车行业在可靠性设计中所关心的最基本的问题,通过CAE仿真指出汽车在高温和相互作用力的条件下产生的集中应力和变形等。仿真数据为汽车离合器产品的全生命周期设计和评估提供重要的参考依据,在汽车产品设计过程中提高可靠性、降低产品的损坏率、压缩成本方面起到了显著的作用。

案例背景:

客户委托,需要分析汽车离合器在工作情况下,部分零部件在高温和相互作用力的条件下,集中产生的应力以及变形情况,分析这些应力和变形是否会导致产品不可靠甚至失效。为简化分析情况,小编将热应力和拉力强度分析分别单独进行分析,并将结果直观地展示出来,让您对产品有更深的了解。

分析软件:

Hypermesh,Abaqus;

模型建立:

具体材料参数如下:

| 名称 | 密度(吨/mm3) | 杨氏模量 (Mpa) | 泊 松 比 | 屈服强度 (Mpa) | 线膨胀系数 |

| 压盘 | 7.8E-9 | 110000 | 0.3 | 400 | 0.75E-05 |

| 摩擦片 | 1.3E-9 | 50000 | 0.29 | 245 | 0.75E-05 |

| 膜片弹簧 | 7.9E-9 | 200000 | 0.28 | 300 | / |

| 盘毂 | 7.9E-9 | 200000 | 0.28 | 300 | / |

| 压壳 | 7.9E-9 | 122000 | 0.3 | 200 | / |

| 钢片 | 7.9E-9 | 200000 | 0.28 | 300 | / |

分析工况一:拉力强度分析

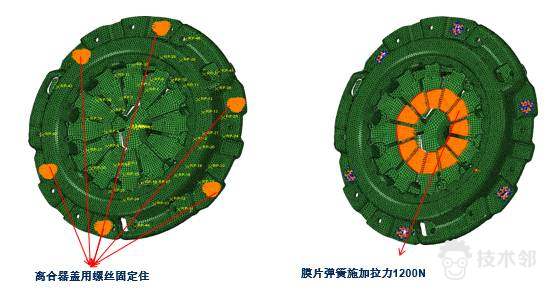

模型设定:

分析结果:

应力云图-总装应力云图:

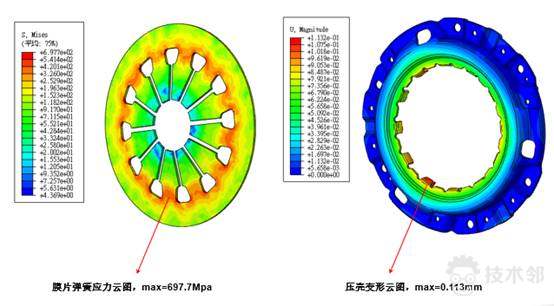

应力/变形云图(一):

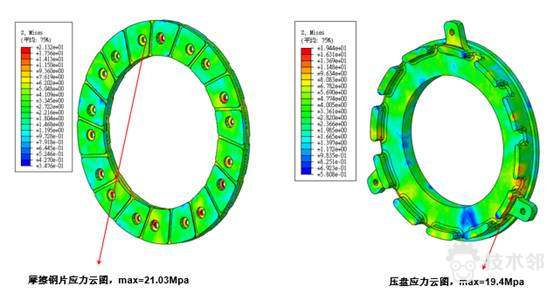

应力/变形云图(二):

应力/变形云图(三):

应力/变形云图(四):

结果汇总

在施加约1200N的力的情况下,总装最大应力产生在膜片弹簧上,其次为钢片上应力较大,零部件变形量如下表所示:

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删