焊接一般是指采用加热的方式将焊材融化并将两个被焊接件进行连接的工艺,可能有电加热、燃气加热等多种形式热源,甚至还有摩擦生热的方式。但无论哪种加热方式,都需要有一个升温、降温的过程,即升温时材料要膨胀、软化(强度变弱,塑性性能明显),冷却时要回缩、硬化。

这个过程给工程上带来一系列的问题:热应力问题、热变形问题。为了应对这些问题,很多结构还需要实施退火、矫正变形等工艺。焊接引起的热应力是不均匀的,结构越复杂、焊道越多,热应力越复杂,因此很难通过实验方法获得一个结构的完整的热应力状态。

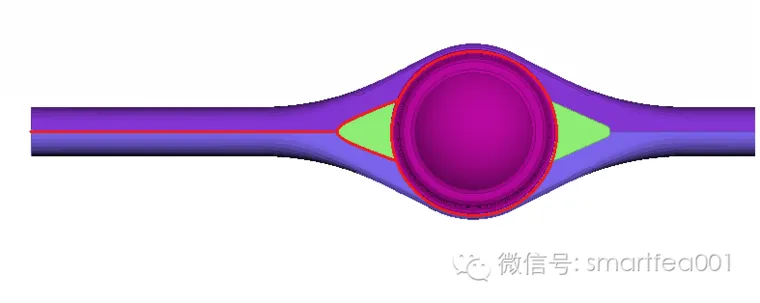

通过计算机仿真的方法,模拟整个焊道的形成过程,便可以获得与实际相符的温度场的变化情况以及热应力的分布情况。现以一个车桥的桥壳焊接过程为例,演示一下采用计算机仿真分析方法模拟焊接的过程。

从本质上讲,焊接分析过程是一个瞬态传热的过程,在ABAQUS或其它主流CAE软件中,主要采用单元生死方法或子程序控制热源的移动位置来模拟焊接的逐步完成的过程。单元生死法需要在每一个新的step中激活一小段焊线,因此复杂的结构基本无法实现;而程序控制热源的方式,需要手动编写程序,使得热源可以沿着指定的路径移动,实现瞬态焊接。但是问题来了,直线、规则曲线或者任意可以用公式描述的曲线当然可以编程实现,但是很多的结构焊线是不规则的三维空间曲线,编程者束手无策了。

本例也是采用热源逐渐移动的方式模拟焊接,但是不是通过程序来控制热源移动,而是通过焊线自身的形状让热源沿着焊线行走,因此可以模拟任意路径的焊线,并且中间可以实现焊qiang位置的跳跃。例如我想在这个桥壳上实现这种焊线的模拟:

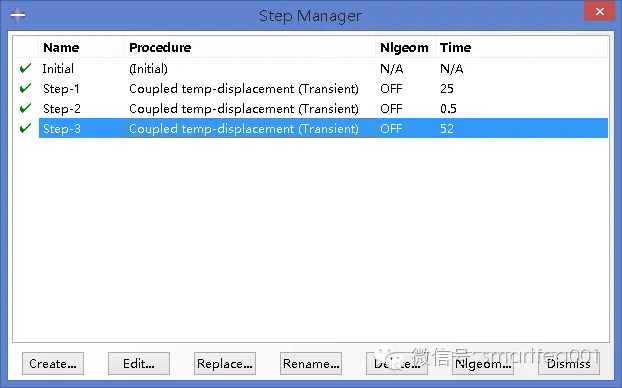

该定义的材料热力学参数一个也不能少,不再叙述,需要根据焊线特点定义几个传热分析步,当然越少越好,由于采用的是瞬态分析过程,分析步的焊接实际于实际工艺焊接时间是对等的,当然计算量也会很大:

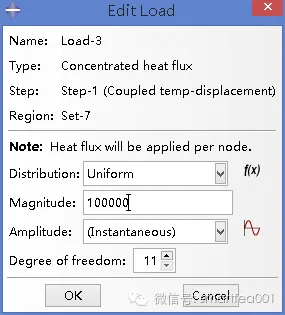

与传热相关的壁面散热、热辐射等均可以根据需要进行定义,然后根据焊qiang的有效功率定义焊缝处的热流密度:

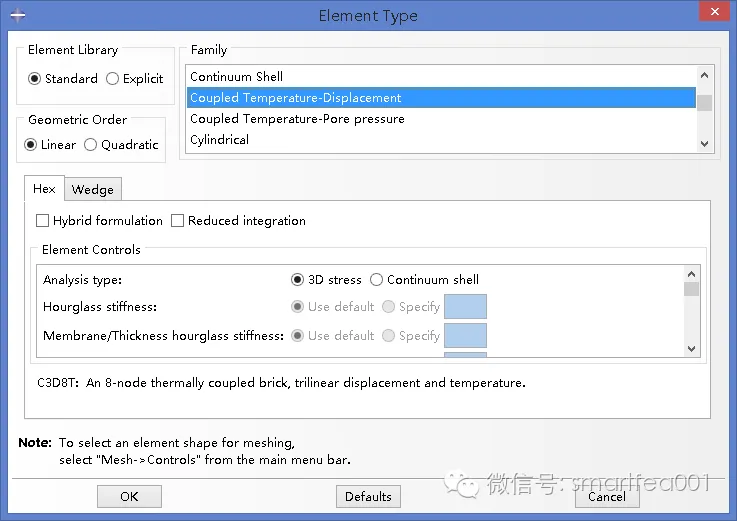

由于需要考虑热变形,因此采用热-位移耦合的单元类型:

计算后我们就得到了与实际焊接过程一致的分析结果,某时刻应力分布:

焊接过程温度场变化

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删