“安全是新能源汽车最关键的指标”,续航是电动汽车的命门,电动车市场之所以依赖政策在财政和路权上的持续支持,正是因为续航短板难以满足市场需求。而提升续航的主要手段则是提升动力电池的能量密度。

能量密度是一项评价电池在单位重量下存储电量的指标,能量密度越高,意味着可以在同样重量体积下,搭载更多的电量。特斯拉Model 3之所以作为A型轿车能够实现590公里的续航,正是搭载了能量密度达到300Wh/kg的21700电池。而蔚来去年12月发布的ES6也因为搭载单体能量密度超过260Wh/kg的NCM811电池,得以实现NECD工况法510公里续航里程。

中国和国外的汽车品牌都已经把精力从概念炒作转为了电池技术的深度开发。前不久,中俄科学家在俄罗斯圣彼得大帝理工学院科技实验室合作实现了将现有锂电池容量增加了15%;日本在这方面也不甘寂寞,推出了日本锂电池改进方案。日本尝试改变现有碳材料的组合,找到了更适合电子流动的结构,扩大了电池正极的通道,使电子流通率比过去高了10倍。同时他们还将电池的负极注入了氧化硅,使电池储存电子的数量增加了2倍,使原有的锂电池增加了接近3倍的续航能力。

新能源汽车终究会成为主流,虽然目前受限于技术水平,无法大范围推广,但是在未来五年内,新能源汽车将会迎来强势期,引领汽车行业的潮流。目前新能源汽车产业发展主要集中在混合动力汽车、纯电动汽车和燃料电池汽车上。作为电动汽车的“心脏”,动力电池一直是新能源汽车产业发展的关键。就像内燃机车对发动机有各种要求,新能源汽车对电池组也有着苛刻的性能要求,包括安全性、稳定性、成本、充放电效率、比功率、比能量等,这些直接关系到新能源车在电动驱动上的表现。

一颗电芯是如何诞生的?

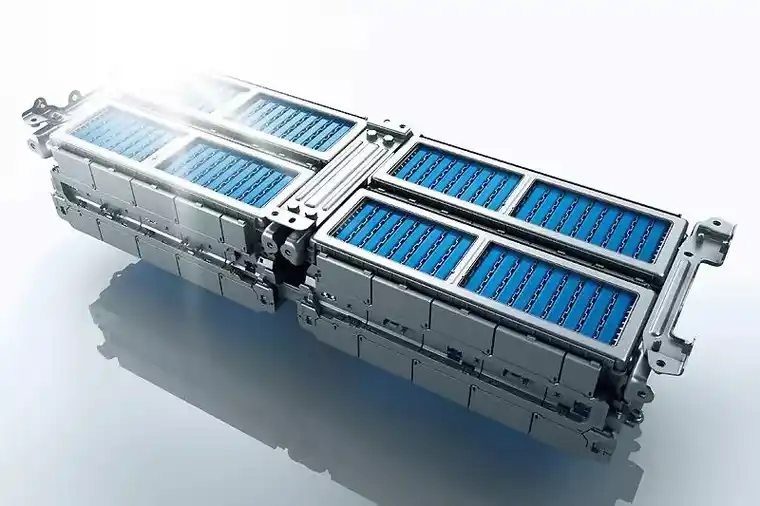

单个的电芯是不能使用的,只有将众多电芯组合在一起,再加上保护电路和保护壳,才能直接使用,这就是所谓的电池模组。

电池模组(module)是由众多电芯组成的。需要通过严格筛选,将一致性好的电芯按照精密设计组装成为模块化的电池模组,并加装单体电池监控与管理装置。另外,每一个模组都有自己固定的识别码,出现问题可以实现全过程的追溯。

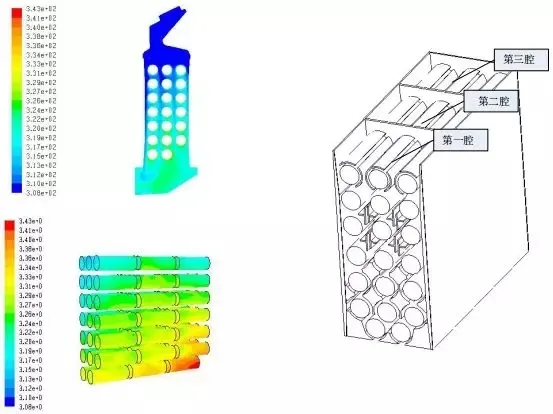

图|电池模组

从简单的一颗电芯到电池包的生产过程也是相当复杂,需要多道工序,一点不比电芯的制造过程简单。

1)上料

将电芯传送到制定位置,机械手自动抓取送入模组装配线。

2)给电芯洗个澡——等离子清洗工序

对每个电芯表面进行清洗。这里采用离子清洁,保证在过程中的污染物不附着在电芯底部。为什么要采用等离子清洗技术?原因在于,等离子清洗技术是清洗方法中最为彻底的剥离式清洗方式,其最大优势在于清洗后无废液,最大特点是对金属、半导体、氧化物和大多数高分子材料等都能很好地处理,可实现整体和局部以及复杂结构的清洗。

3)将电芯组合起来——电芯涂胶

电芯组装前,需要表面涂胶,涂胶的作用除了固定作用之外,还能起到绝缘和散热的目的。高精度的涂胶设备以及机械手协作,可以以设定轨迹涂胶,同时实时监控涂胶质量,确保涂胶品质,进一步提升了每组不同电池模组的一致性。

4)给电芯建个家——端版与侧板的焊接

电池模组多采用铝制端板和侧板焊接而成,通过机器人进行层压和端板、侧板焊接处理。

5)线束隔离板装配

焊接监测系统准确定位焊接位置后,绑定线束隔离板物料条码至MES生产调度管理系统,生成单独的编码以便追溯。打码后通过机械手将线束隔离板自动装入模组。

6)完成电池的串并联——激光焊接

通过自动激光焊接,完成极柱与连接片的连接,实现电池串并联。

7)下线前的重要一关——下线测试

下线前对模组全性能检查,包括模组电压/电阻、电池单体电压、耐压测试、绝缘电阻测试。标准化的模组设计原理可以定制化匹配不同车型,每个模块还能够安装在车内最佳适合空间和预定位置。

每个电池包包含了若干电池单元,与连接器、控制器和冷却系统集成到一起,外覆铝壳包装。通过螺栓自动固紧,由电气连接器相连,即使发生故障,仅需更换单独的模组即可,不必更换整个电池组,维修工作量和危险性大大降低,更换模组仅需把冷却系统拆解,并不涉及其他构件。

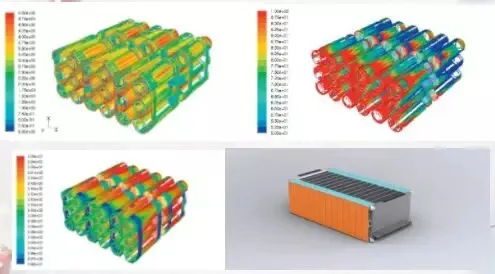

为什么要做CAE分析?

CAE,计算机辅助工程,利用计算机对工程中的多个过程进行仿真优化。人们借助计算机强大的运算能力,模拟现实应用的环境和受力状态,预测当前设计结构的内部应力状态,设计调整优化的周期急剧缩减。配合以这两年正在走向成熟的3D打印技术,一个理想的样机生产程序已经成型,初步结构设计——CAE仿真验证——设计优化——CAE再验证——3D模型样机。

电池包安装在车辆上,需要满足汽车运营条件下的苛刻力学环境的要求。制作样品进行实验,得到结果以后再进行调整修改,再次打样。这种传统做法,周期长,成本高。另一个重要问题,即使出现了结构失效,由于影响因素比较多,并不能非常准确的得到结论。有可能出现,这次的试验失效在这里,加强以后再试,旁边的结构又出现新的问题。工程系统越来越复杂的今天,一两次单纯依靠经验的测试调整,已经无法真正解决产品问题。

为了能在最短周期内研制出高质量、可靠稳定的新能源汽车,工程师在研发环节引入先进的CAE仿真技术,来替代传统的反复使用物理样机验证方法。CAE技术可以在车用电池包设计过程中对电池包的结构和性能做出预估,从而大大降低电动汽车电池包开发风险,降低开发费用,从而提高电池包的设计质量和效率。目前国内外相关厂商机构,如比亚迪等都在积极地进行新能源汽车及其零部件的研发,因此,积极探索CAE技术在新能源汽车电池包设计、研发、制造中的应用是十分有意义的。

1.利用CAE技术对动力电池组进行仿真分析主要包括以下几个方面:

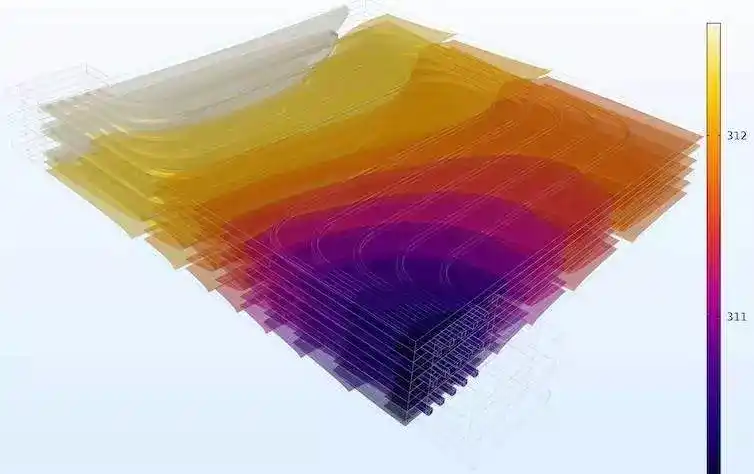

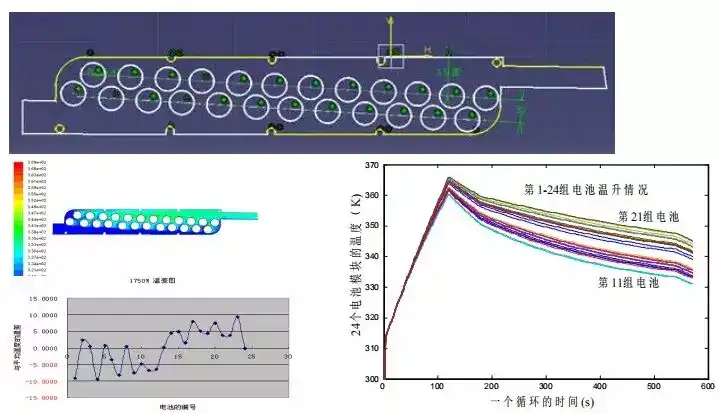

1)热分析。热分析主要是分析电池的温度,根据分析结果提供合理的热管理方案,延长电池包使用寿命,最大限度提高电动驱动系统的安全性、经济性。

图|Comsol锂离子电池散热模拟

① 根据电池种类和PACK形式、电池热特性、使用量和使用环境等因素,确定其许用工作温度范围;

②分析不同环境条件(高温、低温)和各种使用工况(巡航、怠速、上坡、加速、充放电过程等)下的温度,并根据温度分布选择合理的热管理方案;

③构建初步的热管理方案;

④构建精细的热管理方案。目前,电池热管理的标准还未完全建立,一般都是根据不同类型电池的工作温度(温度高低和温度均匀性)指标进行分析和设计的。热分析内容也需要根据客户目标进行调整,常规的可参考TESLA MODELS系列的热管理方案、日产的LEAF、BMW的i3等等。国内车企的热管理方案也是五花八门,既有模仿国外车企,也有各大电池商或整车厂自主设计的热管理系统。

2)电池包机械性能分析。机械性能分析主要用于仿真模拟碰撞、挤压、碾压以及针刺都工况对电池的影响,参考已颁布的测试规范,利用结构分析软件完成指定工况的校核。

3)电池包的电性能分析。电性能分析可研究过充/过放,大电流,充/放,外部短路对电池的影响;

4)动力学分析。利用动力学分析可以研究电池组的振动、耐久性和疲劳寿命等。比如,电池包在车辆行驶过程中发生随机振动,研究随机振动对电池包的疲劳寿命的影响具有重要意义。

2.对电池包完成仿真分析,一般需要提供以下信息:

1)电池型号;

2)电池类型(如磷酸铁锂、三元);

3)充放电倍率;

4)液冷or风冷;

5)最高温度指标、环境温度;

6)整体均温指标、单体均温指标;

7)液冷系统自循环还是整车提供;

8)风冷是车载空调还是自带风扇;

9)电池包模型初步结构方案;

10)电池包工作状态描述;

11)分析对应规范;

12)其他特殊要求等。

3.电池包整体结构CAE仿真流程如下:

1)使用3D软件建模;

2)将数模导入HyperMesh,单元格划分,设置单元格材料属性和单元其他性能参数;

3)确定工况,包括工况具体参数和边界条件;

4)将边界条件设置在有限元模型上,包括载荷、约束和位移;

5)求解计算;

6)检查计算结果,是否在项目参数要求范围以内,比如应力极限等;如果结果满足设计需求,则进行后处理,整理用于报告的材料图形;如果数据不满足要求,则修改3d数模结构,从头开始进行前面的流程。

为了采用最接近真实设计的结构进行仿真,CAE软件与常见的CAD软件(CATIA、Pro/ENGINEER、UG等)有数模导入接口。

常见的应用软件:ABAQUS、SolidworksSimulation、ADINA、ALGOR、ANSYS、MSC、Fluent、ADAMS、HyperMesh、Nastran等。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删