仿真文件说明

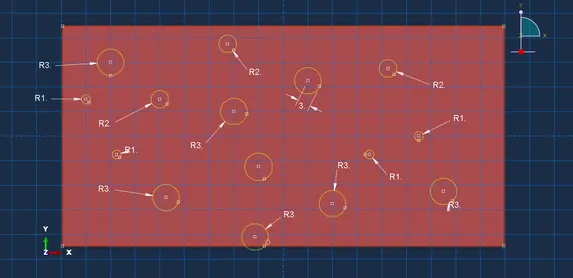

如图1所示为二维随机颗粒增强材料的切削仿真,颗粒在模型内部随机分布,模型中可以通过改写数值定义多组直径,也可以将颗粒直径定义在某一范围内随机分布,从而建立仿真所需的几何模型。

图1 二维颗粒增强铝合金材料切削仿真

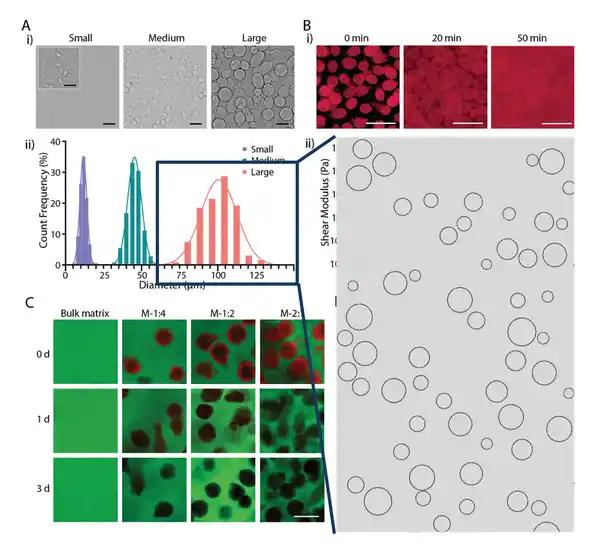

防控期间在家进行流体力学学习,对于生物流体力学中描述的流体中的微粒运动深有感触,因而考虑到生物3D打印实验中,无论是明胶微球混合打印、细胞挤出打印甚至是打印中气泡的作用影响,都是不可避免的技术难点,因而对此方向进行了简单的了解。

通过仿真研究微球增强的情况,首先就是建立高质量的仿真模型,对于此类问题,其关键是微球尺寸和位置的随机性分布,因此采用Python语言进行了模型的建立。

创建一个二维的随机圆形颗粒模型,假设圆形颗粒的大小分为三种,半径分别为1mm,3mm,5mm。模型的大小为100×50mm。

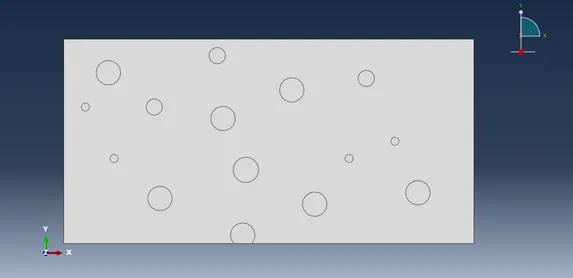

图2 颗粒建模示意图

然后要做的就是创建颗粒的循环生成,将三种不同直径的颗粒循环生成,此时颗粒的半径已知,因此设置颗粒的圆心位置随机,实现颗粒的随机分布。为了避免颗粒之间发生相互的干涉,既避免生成的圆形之间发生重叠情况,在此基础上需要添加判断,成为随机颗粒圆心位置的限制条件。

通过以上方式生成的颗粒直径只能是固定的几个,为了提高仿真的真实性,比较近似的模拟颗粒直径的分布,设计了颗粒直径在某个尺寸范围内,随机生成的脚本文件,实现了直径在一定尺寸范围内的随机生成。图中尺寸范围为0.075-0.125mm。

图3 随机直径颗粒建模

通过脚本文件生成了在0.075-0.125mm范围内的随机颗粒,模拟明胶微球,基体材料为生物材料GelMA,采用一端挤压的方式模拟“明胶颗粒—GelMA”混合墨水的挤压状态和应力变化情况,以及铝基复合材料的车削过程,分析颗粒在受力时发生的变化。

图4 “明胶颗粒—GelMA”应力分布图

图5 铝基复合材料车削应力分布图

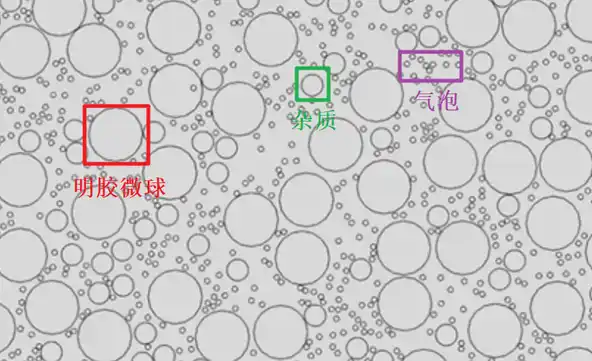

通过脚本文件生成的随机颗粒,不仅可以模拟“明胶颗粒和GelMA”混合墨水在挤出式打印中的形变和受力,甚至还可以模拟“明胶颗粒—GelMA—气泡”这种复杂混合模型在挤出式打印中的延迟和形变情况,对于精确控制墨水的挤出量具有一定的应用前景。

图6 多材料仿真模型构建

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删