开发高质量螺栓接头是汽车底盘设计不可或缺的组成部 分。高稳健性接头相对于连接副车架到转向节的连杆而 言,了解其设计的人可能更少,但它却对改进操控、延长 汽车寿命至关重要。接合不严,就会恶化对齐不善等质 量问题,从而影响接合组件的耐用性。设计良好的接合 效率更高,能以更小型号的扣件支持更大负载,而且不会脱松。

福特汽车公司的工程师接到了为中型乘用车后悬挂系统 开发高稳健性悬臂式锥形接头的任务(见下图)。为了最大限度节约时间和成本,同时满足功能性目标要求,该团队用Abaqus for CATIA(AFC)发了自动化实验设计(DOE)流程用于结构分析,并用Isight进行流程自动化和最优化。

分析锥形接头性能

螺栓接头是汽车悬挂最常见的接合方式。在本应用中, 锥形接头用来连接连杆和后转向节,采用悬臂式连接。 锥形接头衬内套和转向节两部分相连,每部分对锥角有 独特的制造公差。

为开发钢内套和铝转向节之间的稳健锥形接头,要考虑 以下方面:每个部件的生产公差、锥和底座之间的接触 区域、负载移除后的锥扭矩损失角度。

为进行设计仿真测试,福特工程师采用AFC创建转向节 和衬内套的有限元模型,并通过CATIA创建的模型获 得几何输入和材料属性。AFC保持与CATIA模型的相 关性,确保当CAD模型在设计变量变化范围内变更时 Abaqus模型更新的鲁棒性。

在物理组装流程中,锻钢内锥受力紧靠铝转向座。由于 不同部件的生产工艺不同,锥设计特性的角度公差不同 于内套和转向接合表面。

对进行稳健性接触分析乃至接触压力分布分析,内套筒 网格构建为与转向座网格的配合。为协助接触面网格的 对齐,另外创建了转向座“域”(见下图青色),可简化接 触工作。这个部件在Abaqus内通过固连接触连接到转 向体其它部分。

为模拟螺栓装配流程而创建内套和转向接头座之间的虚 拟螺栓。套中心承受外部工作负载。铝和钢的非线性压 力-应变曲线导入AFC进行非线性分析。接触对和螺栓张 力都在AFC中创建。接触面输出(CAREA)和接触力强度 (CFNM)都能用AFC进行后处理。最后,Abaqus分析文件 输出并提交到高性能计算(HPC)集群,从而运行分析。

管理DOE进程

特需要评估大量不同参数组合的设计,这促使工程师 创建了自动化的DOE流程。在该流程中,CAD几何更新 和FEA模型更新在相同回路中完成,从而实现全自动的 DOE工作方式。

福特的CATIA启动含有一套经定制的外部产品管理系统,在 CATIA界面初始化之前通过脚本剥离产品管理系统连接。设计参数随后通过外部Excel文件输入CATIA,这属于 CATIA中更新设计表的常用方法。Excel文件的输入参 数映射到Isight管理器的DOE任务,这支持每个回路的 Excel工作表自动更新。由于Excel同步于设计表,因此 能自动更新CATIA中的CAD几何模型。在AFC中,几何和 FE网格保持关联,因此所得的网格在CAD数据变化时会自动更新。

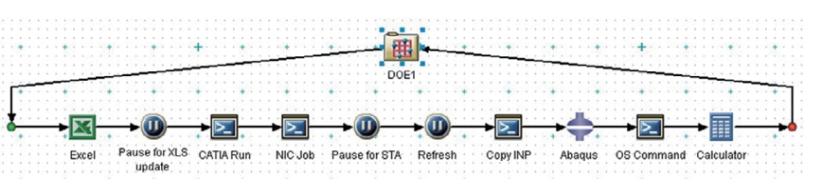

Isight流程中的Abaqus组件用来提取结果,包括每次 运行DOE的CAREA和CFNM(见图3)。Excel文件的输 入参数随后映射到输出参数,以创建Isight近似模型。

Isight实现更高效的流程

CATIA和AFC脚本的设置、验证,HPC任务提交批处理 文件以及Windows批处理命令文件都需要时间和资源 来开发,但所花的时间是完全值得的,因为这些文件能 在随后的项目中略加修改就实现重复利用。

数据在CAE和CAD之间来回传输往往造成时间效率低 下,在人们要做多项工作情况下,在需要新的设计迭代 时不能立即停下手头的工作。这有点像CPU时间与墙上 时钟时间的对比。

福特采用AFC并在Isight帮助下创建自动化DOE流程, 能实现稳健性锥形接头设计。这款设计展现出较好的接 触面,在负载移除后仍能保持夹力,而且符合指定的制 造公差。

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删